自動化儀表在實現數字化油田中的應用

王磊(大慶油田有限責任公司第十采油廠規劃設計研究所,黑龍江 大慶 163000)

0 引言

目前,在油田領域內逐漸數字化、開始應用自動化技術,進而促使油田開采效率得到提升,降低工作人員的工作壓力,使油田開采更為便捷。同時,在進行油田開采工作的時候,其穩定性相對較強,不但能夠在一定程度上降低油田內部存在的潛在風險,還可以為油田的順利進行做出保證。時代的發展和進步使油田開采工作不但要迎合時代發展腳步,還要對油田工作理念進行更新,觀察市場風向,促使原有技術水平得到提升,利用自動化儀表能夠滿足當下數字化油田內部的工作需求。

1 自動化儀表在數字化油田內應用概述

近幾年我國逐漸提升了對于數字化油田建設的重視程度,伴隨著數字化油田建設不斷深入,油田內部生產方式也由原有的生產方式轉化為了當前的自動化生產方式,在實際采油生產過程中,油田可以通過對于一些智能化,自動化設備的使用,提升油田開采效率,迎合當前油田開采需要。自動化儀表就能夠符合油田內部生產需求,同時油田生產過程中的油水處理站,中轉站等設備對于所需儀器的精準度要求較高,這時為了提升測量效率就應該合理使用自動化儀表。自動化儀表的使用能夠對溫度,壓力,流量和液位進行有效掌握,進而及時將生產參數和信息采集并傳輸至服務器內,降低工作人員的工作壓力,使工作效率得到顯著提升。自動化儀表在油田中的使用讓原有的油田從粗放式發展轉移到了當下歷史性發展,不但為油田生產操作起到了促進作用,還為油田內部工作人員起到了輔助作用,使其能夠實現安全生產,提高油田運行平穩性。數字化油田中的數字化主要是將一些復雜信息和數據進行轉化,使其能夠成為可以度量的數字和內容,并為上述數據進行數字化模型的建設,使其成為二進制代碼,進入計算機內部便于對其統一處理。數字化不但具有一定的集成性,還具有系統性和智能性,數字化油田可以使油田內部一些信息和數據的分析以計算機智能分析實現,進而提升分析精準性,增強油田生產作業過程中的管理和判斷。自動化儀表屬于當前油田內部發展較快的技術之一,自動化儀表在數字化油田中的使用能夠將網絡設備和技術相結合,從而達到合理的工廠管理控制,完成生產控制目標。

2 自動化儀表控制基礎

2.1 自動化儀表內部結構

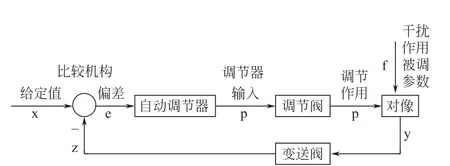

自動化儀表運行過程如圖1所示。

圖1 自動化儀表運行過程

油田內部在實際開采的過程中,都會在采油設備上進行自動化裝置布置,從而使其代替人工操作,節約人力資源,促使油田能夠在不同程度上合理開采。而自動化儀表運行過程中變送器主要是對油田開采過程中產生的溫度,壓力和液位進行有效測量,還可以為油田生產提供數據信息支撐,為其穩定采集奠定基礎。自動化系統可以分為自動化測量,自動化信號,自動化連鎖,自動化調節系統等,不同的自動化系統對于油田開采帶來的作用各不相同,只有所有自動化系統將其作用充分發揮出來,才可以為油田穩定開采運行起到輔助作用。而油田內部自動化系統的運行都是以DCS為基礎開展的,DCS作為分散控制系統能夠實現集中顯示,并通過分散控制系統進行過程控制,可以促使人機交換的實現,DCS的優勢使其在自動化技術中獲得了較為廣泛的使用。

作為DCS與現代互聯網技術的結合設備,自動化儀表可以實現遠程監控,遠程指揮操作,這種遠程管理系統在油田生產中的使用能夠獲得較好的效果,實現油田優化生產。DCS控制系統具有的優勢是傳統控制儀表無法媲美的,因此當下DCS設備代替傳統儀表控制也成為了必然結果。在DCS操作站內部,實際配置設施分為主機和液晶顯示器,其中主機內部包括Penrtium處理器,500G硬盤,8G內存,可以對系統進行實時升級。液晶顯示器為Dell21英寸顯示器,其實際分辨率為1600*1280[1]。

2.2 控制室和控制站的連接

DCS系統子站可以借助總線連接使其接入中央控制室內,中央控制室能夠將DCS系統子站實時監控內容和數據庫顯示出來,實現趨勢報表的數據生成,完成子站系統自主診斷和系統數據的列表及后備,同時對于流程和自動化儀表檢測點的實時顯示還能夠為油田運行提供支撐。DCS系統能夠借助Windows操作系統對中央控制室內工作人員進行控制,使其對DCS系統子站進行系統組態,下裝,在獲得控制授權的情況下可以對DCS系統子站提供離線修改,使中央控制室管理人員能夠更好的對系統運行情況進行掌握,并對設備及人員實施優化管理,加速過程動態自動化管理。DCS系統的優勢在于可以對油田內部整個控制流程進行實時監測,還可以進行動態模擬,保證所有采集數據的實時性,對其進行儲存還可以以趨勢曲線描述。DCS系統能夠將報表打印輸出,對超限告警和對告警信號進行合理匯總,并儲存。DCS系統三級權限主要分為操作人員,控制工程師,經理三級,DCS系統能夠將不同層級的控制權限分割開來,保證數據的安全性。

DCS系統子站和中央控制室主系統的連接是借助通信總線接入的,通信總線屬于雙冗余,主要使用子站總線通信方式對其進行控制,DCS系統的優勢較為明顯,可以進一步降低電纜布線數量,并在實際操作過程中按照實際需求將其設計成不同的形式。總線通信形式主要分為四種,第一種為DCS系統由I/O構成子站,并設置相應的操作人員,利用總線將信號傳輸至中央控制室內的系統。第二種為DCS系統利用I/O使其與PLC相連接構成子站[2]。第三種在設計過程中使用了總線儀表,從而降低實際工作量。第四種為攝像監視系統單獨構成,這一系統還可以通過攝像進入DCS系統內部產生兼容情況。在實際設計過程中,一般情況下會采取基金會總線和Profibus總線,但是結合實際油田內部控制情況參考,設計過程中應該將Profibus總線作為主要總線,建立多主站協議。

3 自動化儀表與油田生產結構的融合

3.1 自動化儀表誤差調節及選擇標準

對于自動化儀表誤差的表現形式進行分析,主要有三種誤差表現形式,其中主要包括絕對誤差,相對誤差和傳導誤差,油田在實際生產工作的過程中周圍環境相對復雜,因此在這時就會對自動化儀表的測量準確性產生一定的干擾,這時工作人員就需要對自動化儀表進行有效管理,為自動化儀表能夠獲得高質量數據做出保證。所以,在進行儀表校對的時候需要注意一定的問題,在選擇儀表的時候需要遵循相應的標準,保證儀表具有可靠性。工作人員在選擇自動化儀表的時候需要結合油田內部工作環境進行選擇,保證自動化儀表的主要規格和功能符合油田生產情況[3]。此外,工作人員在選擇自動化儀表的過程中需要合理考量,避免后期出現自動化儀表與投放測量位置不契合的現象產生。針對多種形式的自動化儀表需要隨著時代發展不斷更新和完善,因此對于后期維修步驟較多,維修難度較大的自動化儀表,更需要維修人員提升自身的專業能力,定期對自動化儀表進行檢查,盡早發現自動化儀表中存在的問題,降低后期維修支出。

3.2 自動化儀表的應用效果

自動化儀表和數字化油氣生產管理控制一體化系統的結合可以分為多個部分,其中第一個部分屬于現場信息采集,控制環節,這一環節需要由自動化儀表完成。而第二個環節為通信網絡環節,第三個環節為監控中心,這一環節需要由自動化儀表DCS系統和PLC系統實現。油田生產過程中,采油生產中轉站,聯合站和輸氣輸油中心內部生產參數在通過自動化儀表測量后都會直接將測量所得數據傳輸至油田內部網絡監控系統中,這不但可以保證生產人員能夠及時看到油田內部各個生產環節的數據,還可以使工作人員的操作更加便捷,加速油田內部生產實施,降低人員投入,節約支出[4]。假如在油田內部輸油管道空間跨度相對較大,一般情況下輸油管道長度會跨越上千公里,因此這時在進行輸油管道監控安裝的時候存在一定的難度,為了更好的滿足這一點就需要對輸油管道各個采集點的參數充分掌握,不但要了解輸油管道的壓力和實際流量,還需要掌握輸油管道溫度。在數據采集完畢傳輸至監控中心后就可以對其實施綜合性分析,這時系統構成主要分為監控點和監控中心。監控點的布置需要使其靠近管道通過路徑,在一段距離之后就可以進行監控測量點的設置,對輸油管道壓力進行監控,并將檢測到的數據傳輸至服務器。數據在傳輸至監控中心之后就可以進行數據記錄,隨后通過分析參數找出泄漏點和泄漏原因,從而及時對泄漏點進行處理,避免產生資源浪費。而這一過程主要依賴于前期的監控和數據傳輸至監控中心這一步驟,這一過程實現了DCS控制系統和網絡的結合[5]。

在某油田內部使用自動化系統主要將其分為進行數據采集和數據控制的系統和用來保護設備和工作人員安全的系統。其中第一種控制形式將DCS系統的特點充分體現出來,而第二種保護形式則是有效避免系統故障的出現,避免出現安全事故,對于生產裝置的輔助可以將PLC和DCS系統相結合。一些油田內部產量不高,且由于油田位置較為偏遠,導致油田內部自動化水平較低,在進行參數檢測的時候不以自動化設置為主,大多檢測都直接指示直讀動圈儀表,實現人工操作。針對這些地區自動化的應用也成為了亟待解決的問題,這一現象導致自動化儀表實現了廣大應用。但是結合大部分自動化儀表在油田中的實際應用可以得知,在使用自動化儀表的采油區域內,技術人員可以將測控儀表和實際操作工藝相結合,對檢測點進行合理優化進而實現自動化儀表的合理使用,進一步降低能耗,將自動化儀表的作用充分發揮出來[6]。

4 結語

綜上所述,油田內部開采作業的過程中,想要進一步提升其穩定性和可靠性就需要將自動化儀表應用到開采過程中。作為當下油田開采工作過程中較為重要的環節,自動化儀表的應用可以及時發現油田工作中存在的問題,這時工作人員就可以及時采取合理的措施對其進行更新和完善,發揮出自動化儀表的最大優勢,為油田產業的可持續發展奠定基礎。