結構防水融合體系在川藏高速公路隧道中的應用

周慶國 陳俊 胡景波

(1.中國鐵建昆侖投資集團有限公司,成都610000;2.金華市欣生沸石開發有限公司,浙江金華321017)

隨著現代化建設的發展,我國隧道的數量、長度都躍居全球第一。隧道規模越來越大,埋深越來越深,技術難度也越來越大。隧道與地下工程的防水也為工程界日臻重視。公路、鐵路隧道屬于大型項目,具有施工工期長、跨度大等特點,再加上不同施工區自然條件各異,導致施工過程中出現各類問題[1-4]。滲漏水是公路、鐵路隧道施工和維護過程中非常常見的問題,不僅影響隧道的正常通行,長期滲漏水還會使襯砌混凝土劣化,縮短隧道的使用壽命。

目前我國公路、鐵路隧道基本上采用復合式襯砌[5-8]。復合式襯砌由初期支護、防排水系統和二次襯砌組成。防排水系統由防水板、縱環向盲管、土工布、止水帶等組成。受各種因素影響,部分隧道運營不久便出現滲漏水問題,無法實現防水與結構同壽命。本文結合工程實例探討隧道結構防水融合體系,為公路、鐵路隧道的防水設計提供參考。

1 工程概況

川藏高速公路跑馬山1號隧道為傍山隧道,項目位于康定城區,從升航村進洞,呈幾字形穿越跑馬山景區,從主城區甘孜州廣電中心背后出洞,進出口高差220 m,全長約8.8 km,如圖1所示。

圖1 跑馬山隧道地理位置

隧道設通風橫洞+地下風機房1處,另設施工支洞1處。隧道巖性以角礫巖、碎裂巖為主,斷層地段裂隙發育。斷層破碎帶地下水發育,涌水量大。隧道左洞、右洞分別長8 865,8 780 m。結構防水融合體系應用試驗選擇在通風橫洞進行,橫洞長為1 258 m,隧道半徑為5.53 m,平均海拔3 500 m。通風橫洞圍巖為澄江—晉寧期火山巖,隧道洞身圍巖主要為中風化花崗巖,屬較硬巖,巖體呈大塊~巨塊狀,圍巖穩定性較好。該段埋深較大,存在高地應力,有可能發生巖爆。地下水類型為基巖裂隙水,呈淋雨狀出水,圍巖級別為Ⅲ級。

2 防水設計方案

2.1 原防水體系

隧道設計為復合式襯砌。原防水體系設計為:二次襯砌抗滲等級不低于P8;初期支護與二次襯砌間拱墻設置防水層(1.2 mm厚EVA(乙烯醋酸乙烯共聚物)防水卷材+300 g/m2無紡布);襯砌變形縫設置中埋式橡膠止水帶+背貼式止水帶;施工縫設置遇水膨脹止水條+背貼式止水帶。

2.2 結構防水融合體系

考慮到該隧道防水難度大,反復論證后決定采用結構防水融合體系。通過結構抗裂防滲試驗,優化接縫防水設計和施工工藝,形成高抗滲、低裂紋和自愈合的襯砌混凝土結構防水融合體系。

結構防水融合體系由2部分構成:①初砌混凝土結構自防水。取消防水板,保留土工布,并安設環向透水盲管,同時預埋加壓管以備后期進行壓水試驗。在二次襯砌混凝土中添加抑溫抗裂防水劑,保證襯砌混凝土的抗裂防滲效果與結構耐久性。②接縫防水。襯砌變形縫設置中埋式橡膠止水帶+背貼式止水帶,施工縫設置遇水膨脹止水條,同時變形縫和施工縫還須在二次襯砌混凝土端頭截面涂刷1.5 mm厚欣生水泥基滲透結晶型防水涂料。

3 襯砌混凝土抗裂防滲與耐久性能試驗研究

3.1 原材料及配合比

水泥采用P·O 42.5普通硅酸鹽水泥,比表面積340 m2/kg,密度3.15 g/m3。粉煤灰為F類Ⅱ級灰,45μm方孔篩篩余16.2%,密度2.28 g/m3,主要化學組成見表1。砂子采用中砂,細度模數2.5。石子采用石灰巖碎石,連續級配,最大粒徑25 mm。外加劑采用聚羧酸系減水劑,減水率15%,固含量14%。防水劑采用欣生抑溫抗裂防水劑,其抑溫性能見圖2,性能指標檢測結果見表2。

表1 膠凝材料主要化學組成

圖2 水泥凈漿熱功率曲線

表2 抑溫抗裂防水劑性能指標檢測結果

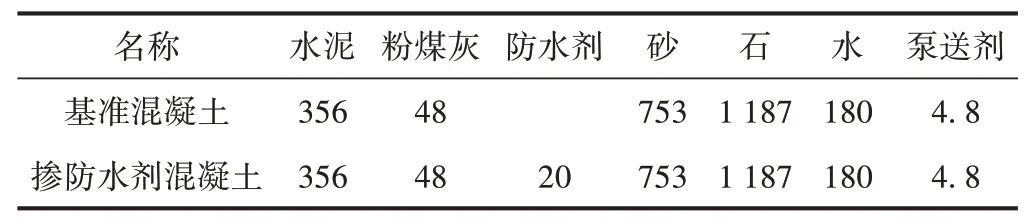

混凝土試驗配合比以施工單位提供的工程配合比為基準,摻加抑溫抗裂防水劑,見表3。

表3 混凝土試驗配合比 kg·m-3

3.2 試驗方法

1)平板開裂試驗依據GB 50082—2009《普通混凝土長期性能和耐久性能試驗方法標準》進行。

2)混凝土接觸式收縮試驗依據GB 50082—2009進行,試件成型后標準養護3 d測試初始長度。

3)混凝土溫度抗裂性能試驗又分為模擬工程實際散熱條件半絕熱溫升仿真試驗、絕熱溫升試驗和溫度應力試驗。半絕熱溫升仿真試驗裝置見圖3。試件為邊長400 mm的立方體,擠塑板厚度50 mm。絕熱溫升試驗依據GB 50080—2016《普通混凝土拌合物性能試驗方法標準》進行。設備采用HR-3型混凝土熱物理參數測定儀。溫度應力試驗采用HYTSTM-Ⅱ混凝土溫度應力試驗機,試件長1 500 mm,截面尺寸為150 mm×150 mm。

圖3 半絕熱溫升試驗裝置

4)混凝土抗滲性能試驗又分為抗氯離子滲透試驗和抗水滲透試驗。抗氯離子滲透試驗依據GB 50082—2009進行;抗水滲透試驗按照JTG E30—2005《公路工程水泥及水泥混凝土試驗規程》進行,采用KX-026混凝土滲透儀。

5)抗壓強度試驗依據JTG E30—2005進行,采用KX-005數顯式壓力試驗機。現場隨機取樣,在實驗室制備抗壓試件,標準養護28 d進行抗壓強度試驗。

在銑床上加工多孔專用夾具采用調整墊和緊固螺桿配合以及定位螺絲的配合調整工件的位置以達到工件加工的要求。

3.3 試驗結果

3.3.1 平板開裂試驗

基準混凝土、摻防水劑混凝土單位面積上的總開裂面積分別為705,570 mm2。摻防水劑混凝土單位面積上的總開裂面積較基準混凝土低19%,說明其早期抗裂性能較基準混凝土高。這是由于抑溫抗裂防水劑一方面具有微膨脹補償收縮作用,通過化學膨脹抵消了早期的干燥收縮;另一方面抑溫抗裂防水劑的表面改性組分在一定程度上能減小結構混凝土的自收縮,兩者結合起來,可大大減少混凝土早期塑性收縮,對混凝土早期抗裂性能具有良好的改善作用。

3.3.2 混凝土接觸式收縮試驗

混凝土接觸式收縮試驗結果見圖4。可知:基準混凝土收縮率隨齡期增長而逐漸增加,28 d之前混凝土收縮率增幅較大,28 d后混凝土收縮率逐漸趨于穩定;摻防水劑混凝土收縮率變化趨勢與基準混凝土相似,但60 d收縮率較基準混凝土小7%。混凝土中摻入抑溫抗裂防水劑,對混凝土抗收縮性能具有改善作用。這是由于抑溫抗裂防水劑中的微膨脹組分在水化初期通過膨脹形成了一定的預壓應力,可補償后期的干燥收縮。

圖4 混凝土接觸式收縮試驗結果

3.3.3 混凝土溫度開裂性能試驗

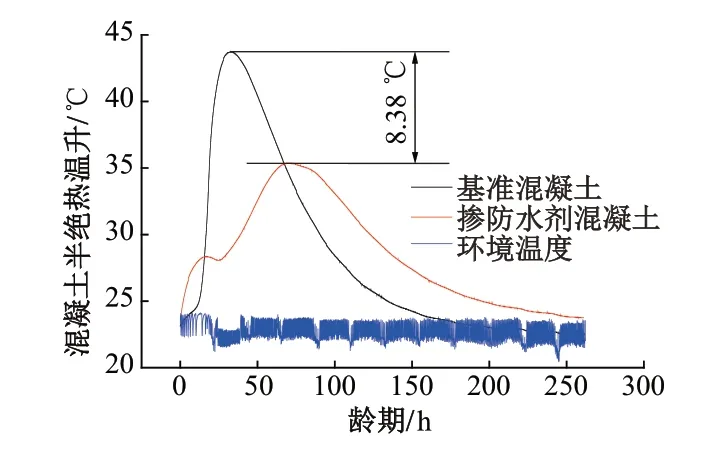

1)混凝土半絕熱溫升仿真試驗

由于水泥用量高、細度小、C3A含量高等原因,導致像隧道襯砌這種結構尺寸并不大的混凝土結構溫度收縮開裂現象頻頻出現,控制襯砌混凝土溫度收縮開裂成為抗裂的關鍵。混凝土半絕熱溫升試驗結果見圖5。可見,與基準混凝土相比,摻抑溫抗裂防水劑混凝土最高溫升降低了8.38℃,這明顯會降低混凝土溫度收縮開裂風險。

圖5 混凝土半絕熱溫升試驗結果

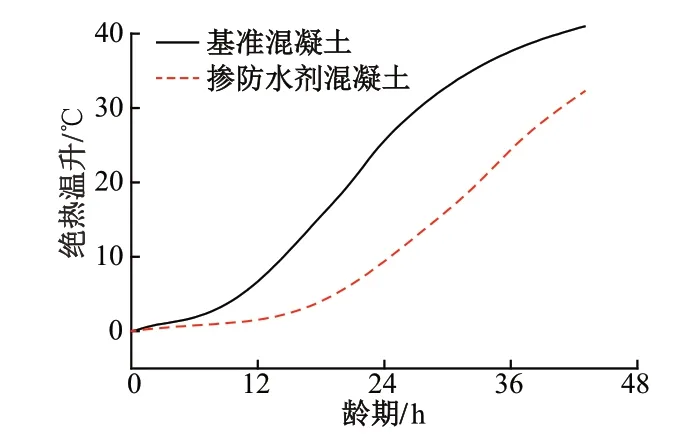

混凝土絕熱溫升是指在沒有任何熱量散失的條件下混凝土自身由于水化放熱導致的溫升。混凝土絕熱溫升試驗結果見圖6。可見:與基準混凝土相比,摻抑溫抗裂防水劑混凝土升溫到30℃的時間滯后15 h。從溫升曲線的斜率來看,水化溫升速率明顯降低。這是因為抑溫抗裂防水劑能夠抑制水泥熟料中的C3A與C2S的水化進程,從而能夠降低混凝土最高溫升,達到削峰效果。

圖6 混凝土絕熱溫升試驗結果

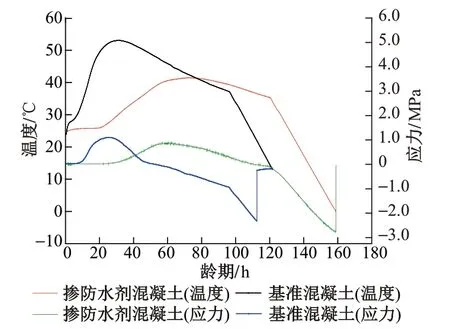

3)溫度應力試驗

混凝土溫度應力試驗結果見圖7。可以看到:①摻防水劑混凝土最高溫度降低了10.8℃,抑溫抗裂防水劑具有較好的削峰效果。②開裂應力反映了混凝土的極限抗拉強度[9]。兩種混凝土的開裂應力均在2.5 MPa左右,說明抑溫抗裂防水劑對混凝土的極限抗拉強度影響不大。③隨著降溫,在某一時刻混凝土試件所受拉應力會超過混凝土抗拉強度,受約束試件會開裂[10]。開裂溫度越低,早齡期混凝土出現熱裂縫的概率越小。摻防水劑后開裂溫度從21℃降到0℃附近,開裂風險明顯降低。

圖7 混凝土溫度應力試驗結果

3.3.4 混凝土抗滲性能試驗

1)抗氯離子滲透試驗

采用電通量法進行了抗氯離子滲透試驗。基準混凝土、摻防水劑混凝土電通量分別為2013,1429 C。摻防水劑混凝土電通量較基準混凝土降低29%,故其抗氯離子滲透性能較基準混凝土好。這是因為混凝土中摻入抑溫抗裂防水劑,能改善混凝土的孔結構,提高混凝土的密實程度,故而能夠提高抗氯離子滲透性能。

2)抗水滲透試驗

通常地下工程會根據結構埋置深度采用不同抗滲等級的混凝土。通風橫洞采用抗滲等級P8的混凝土,在施工過程中取摻抑溫抗裂防水劑二次襯砌混凝土進行測試。其抗滲等級達到P24,高于現有技術標準和設計文件對二次襯砌混凝土抗滲等級的要求。這是由于摻入抑溫抗裂防水劑一方面增強了結構混凝土的憎水疏水性能,另一方面通過二次反應生成了新的晶體填充了孔隙,提高了結構的密實程度。

3.3.5 抗壓強度試驗

摻抑溫抗裂防水劑的二次襯砌混凝土試件平均抗壓強度達到36 MPa,滿足C30的設計要求。

綜上所述,混凝土中摻抑溫抗裂防水劑可明顯減少水泥水化熱,抑制混凝土溫升,降低混凝土溫度應力,同時具有良好抗收縮性能、早期抗裂性能;混凝土中摻抑溫抗裂防水劑能大幅提升混凝土結構的抗滲性能,對耐久性能也有一定的改善作用。這都為結構自防水提供了支撐。

4 結構防水融合體系經濟性分析

結構防水融合體系在原防水方案的基礎上取消了防水板,在二次襯砌混凝土中摻加了抑溫抗裂防水劑。

經計算,每延米二次襯砌拱墻混凝土用量8.71 m3,防水層每延米面積23.65 m2。

成本增加部分:添加抑溫抗裂防水劑成本增加90元/m3,每延米增加成本8.71×90=783.90元。成本節省部分:取消防水板(工程概算約35元/m2),每延米可節省成本約23.65×35=827.75元。

二者相比,取消防水板,采用結構防水融合體系,單洞公路隧道每延米可節省成本827.75-783.90=43.85元,每公里隧道防水體系可節省成本43 850元。采用結構防水融合體系具有明顯經濟優勢。

5 結構防水融合體系應用效果

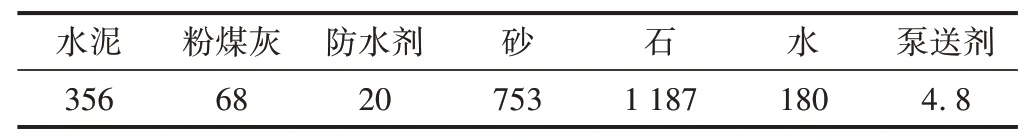

選取川藏高速公路跑馬山1號隧道通風橫洞測試結構防水融合體系應用效果。取消了防水板,土工布懸掛安裝完后直接進行二襯混凝土澆筑施工。在二次襯砌混凝土中摻加了抑溫抗裂防水劑。二次襯砌混凝土配合比見表4。混凝土坍落度為180~220 mm,和易性良好。

表4 二次襯砌混凝土配合比 kg·m-3

二次襯砌混凝土采用泵送施工,振搗采用附著式振動器,嚴格控制混凝土澆筑時間,防止出現施工冷縫。拆模完成后在二次襯砌混凝土端頭截面上涂刷水泥基滲透結晶型防水涂料。其獨有的滲透結晶組分使得新老混凝土結合得更加牢靠,增大了防水體系的安全系數。二次襯砌混凝土拆模后,表面光滑無裂紋(圖8),可見二次襯砌混凝土中摻加抑溫抗裂防水劑提高了混凝土的密實性,具有良好的抗裂效果。

圖8 二次襯砌混凝土外觀

現場施工結束至今,經多次查驗,整體無滲漏水現象,二次襯砌混凝土保持良好的抗裂防滲能力,達到了防水設計目標。采用結構防水融合體系還減少了懸掛防水板工序,縮短了施工時間。

6 結論

1)結構防水融合體系由襯砌混凝土結構自防水和接縫防水2部分構成。室內試驗及現場應用證明,摻加抑溫抗裂防水劑的混凝土具有良好的抗裂防滲性能,并且能夠提升結構混凝土耐久性能,為實現結構自防水提供了基礎。變形縫和施工縫處涂刷水泥基滲透結晶型防水涂料使得新老混凝土結合得更密實,提升了變形縫和施工縫處的防水能力。

2)該體系在公路隧道通風橫洞應用至今,整體無滲漏水現象,實現了總體防水設計目標。與傳統柔性防水體系相比,結構防水融合體系更省時、省錢、省心。該研究為公路、鐵路隧道防水提供了經驗及技術支撐。