某重卡動力總成懸置系統設計與分析

李鵬超

摘要:本文通過打擊中心理論,發動機缸體后端面彎矩的校核,結合動力總成在整車的布置位置,對某重卡發動機懸置系統進行設計,同時運用ADAMS軟件對發動機懸置進行解耦分析。結果表明,懸置系統的設計滿足隔振要求。

Abstract: In this paper, the engine mounting system of a heavy truck is designed through the strike center theory, the checking of the bending moment of the rear end face of the engine cylinder block, and the layout position of the powertrain in the whole vehicle. At the same time, the engine mounting is decoupled and analyzed by using ADAMS software. The results show that the design of the mounting system meets the requirements of vibration isolation.

關鍵詞:動力總成;懸置系統;ADAMS;重卡

Key words: powertrain;mounting system;ADAMS;heavy truck

中圖分類號:U463.2? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)24-0013-03

0? 引言

發動機是汽車的動力源,同時也是汽車最主要的振動源,發動機振動經懸置系統傳遞至車身或車架,進而引起車身或車架側的振動[1]。對于現階段重卡發動機懸置隔振主要是通過在動力總成與車架之間增加橡膠彈性元件,用來隔離發動機的振動傳遞到車架側,減小車架側的振動;同時隔離車架側受路面或車身的振動與沖擊傳遞到動力總成,保護發動機與變速器的振動被放大從而降低零件的損害。因此合理的設計懸置系統,不僅可以提升整車NVH性能,同時可以保護零件、提高產品可靠性,改善汽車平順性。所以動力總成懸置系統在汽車設計中起著重要的作用。

汽車動力總成懸置系統是指動力總成(發動機、離合器、變速器等)與車架之間的彈性連接系統,包括懸置支架、懸置彈性元件、動力總成。汽車動力總成在整車中的布置有橫置與縱置倆種不同布置方式,而不同動力總成結構在不同整車上的布置空間也存在各種差異。在工程設計中各種因素導致動力總成懸置系統限制條件各不相同,布置方式也多重多樣。每款車型發動機、變速器調整,或整車布置位置調整,動力總成懸置系統都需要做分析校核,以保證懸置系統支撐的可靠性和隔振性能。對于6缸機的大馬力重卡懸置設計,常規型動力總成采用縱置式布置,布置時需要考慮整車的布置邊界。發動機在整車布置時有時因特殊配置需要做縱向移動,或調整發動機傾角來解決發動機在整車中的布置問題。因此懸置固定點需結合理論與車型布置、計算等綜合確定懸置固定點。對于懸置系統的最重要的振動隔振性能目前主要通過模態仿真,通過軟件對懸置系統進行模態分析,計算系統頻率,系統解耦率程度。懸置的隔振根據整車開發目標或懸置設計經驗參考確定初版狀態,最終以整車NVH實測評價判定以及道路的可靠性實驗,確定懸置系統的可靠及性能。

本文根據某重卡動力總成結構及整車布置邊界及其它因素,對動力總成懸置系統在工程實際中進行設計與分析。設計時根據動力總成在整車布置位置運用打擊中心理論、扭矩軸、整車邊界、產品的通用化確定懸置支撐點位置。再根據力、力矩的平衡原則計算出前后懸受力,校核發動機飛輪殼彎矩是否滿足。最后通過ADAMS軟件對懸置系統進行簡化建模做振動仿真分析,得出懸置系統的6階固有頻率以及系統的解耦率程度。從而設計出懸置系統初版的理論隔振性能,為后續的實驗及生產裝車提供了有效依據。

1? 懸置點設計

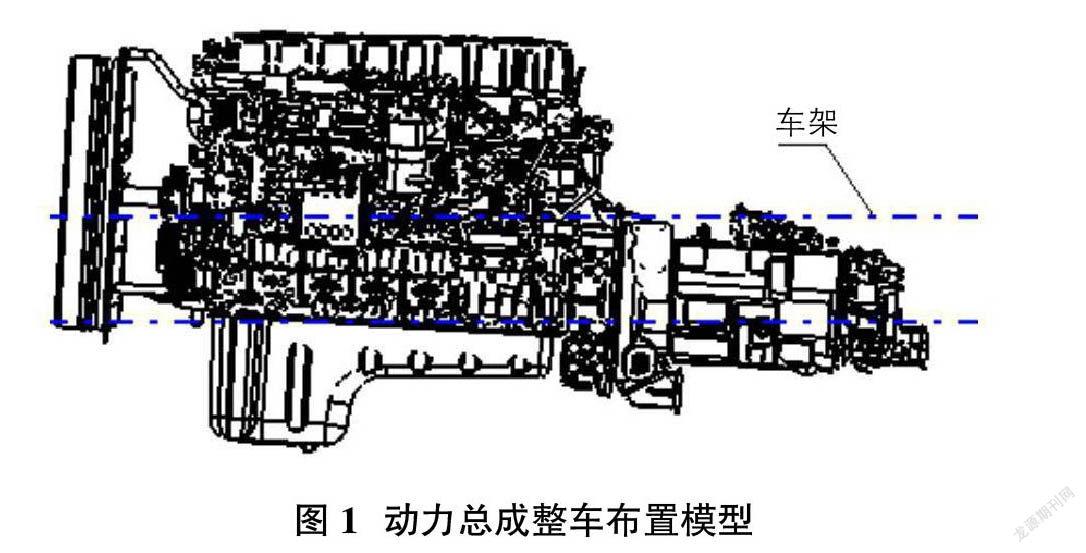

對于縱置式重卡發動機懸置系統,在設計初期結合整車布置邊界,現有資源情況等默認四點懸置優先設計。如設計中分析四點懸置不滿足時,再增加輔助支撐結構做進一步計算。某重卡動力總成在整車布置后,對其做簡化圖處理,運用撞擊中心理論確定前后懸置質心相對發動機質心的X向比例關系,再用慣性軸線確定懸置點Z向。通常情況懸置點無法滿足理論位置,實際中懸置還需要根據整車邊界等因素確定。懸置硬點需在整車邊界基礎上向理論懸置點靠攏,實現最優懸置布置位置。動力總成布置如圖1所示。

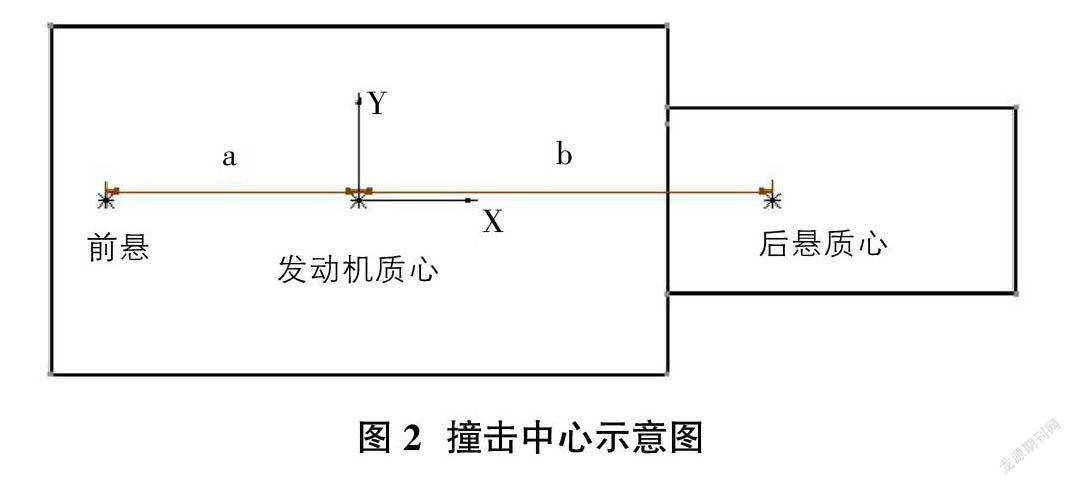

采用打擊中心理論確定前后懸置點的縱向位置,使前后懸置點處在互為撞擊中心位置,滿足公式

式中:a、b分別為前后懸質心距動力總成質心水平距離m為發動機與變速器合成質量,Jy為動力總成繞Y軸的轉動慣量。撞擊中心簡化圖如圖2所示。

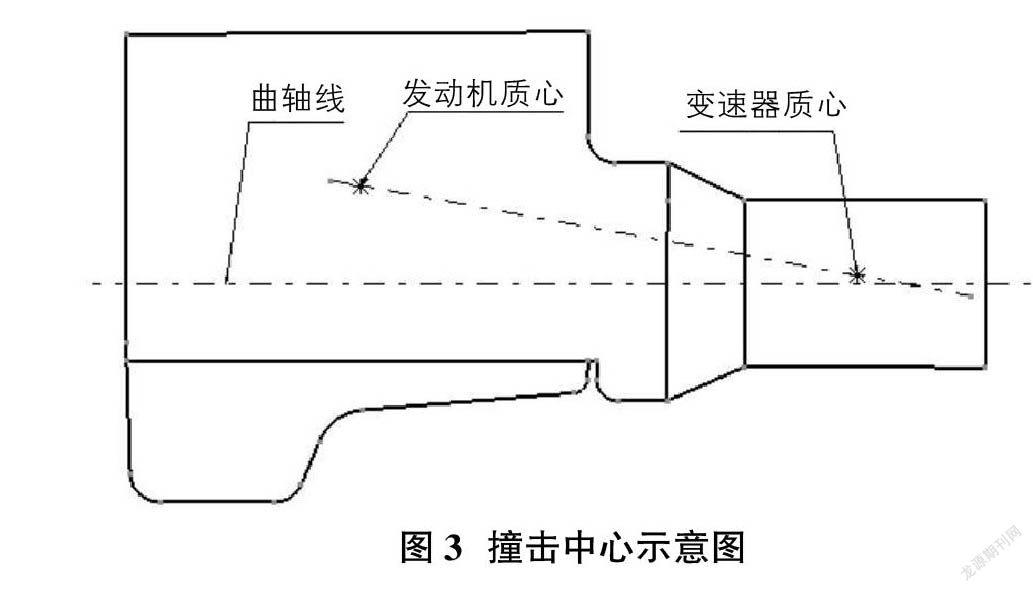

根據發動機、變速器質心參數繪制動力總成質心軸線。簡化圖如圖3所示。

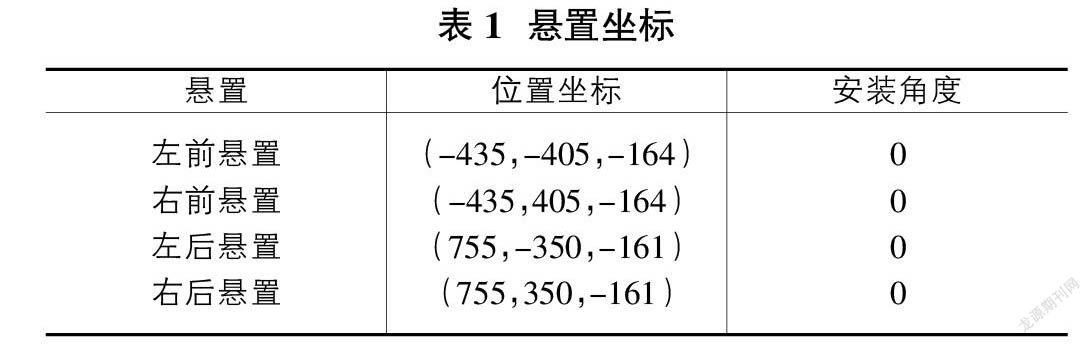

根據上述撞擊中心方法、扭矩軸位置分布,結合實際工程中的懸置在整車邊界,初步確定了懸置在整車的硬點位置,根據軟墊結構采用平置布置。整理后懸置在整車坐標點如表1所示。

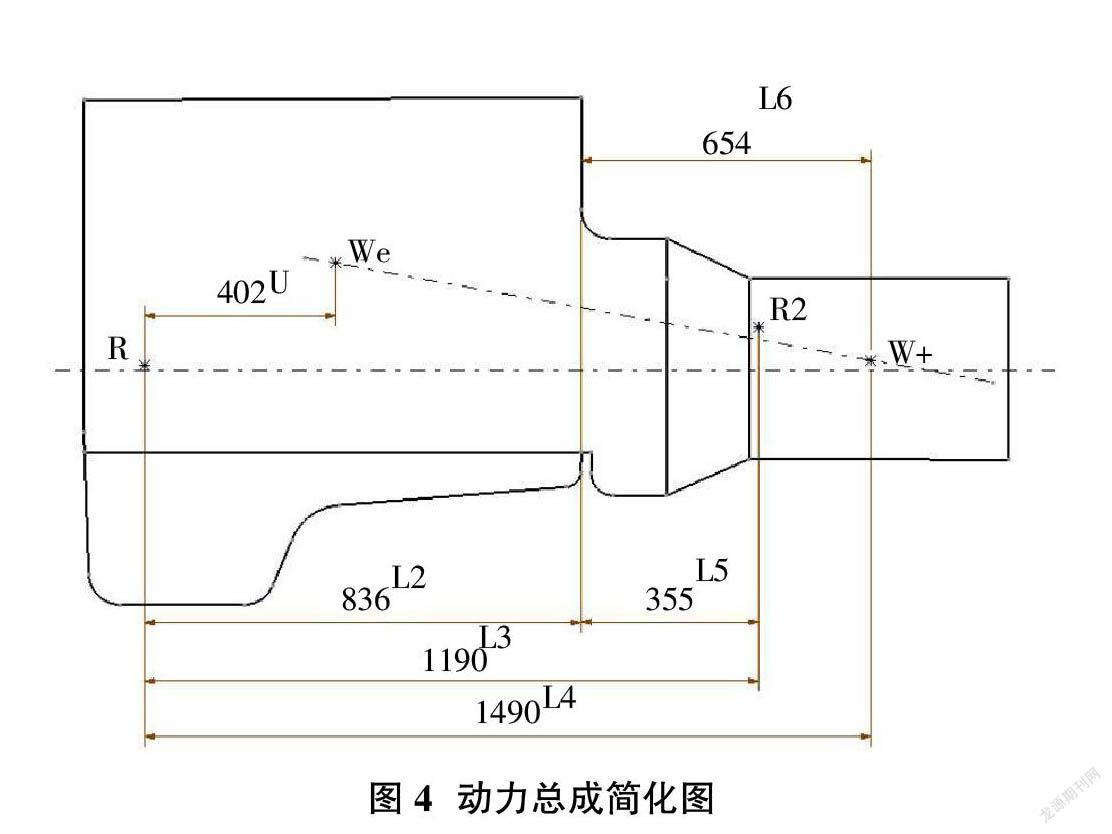

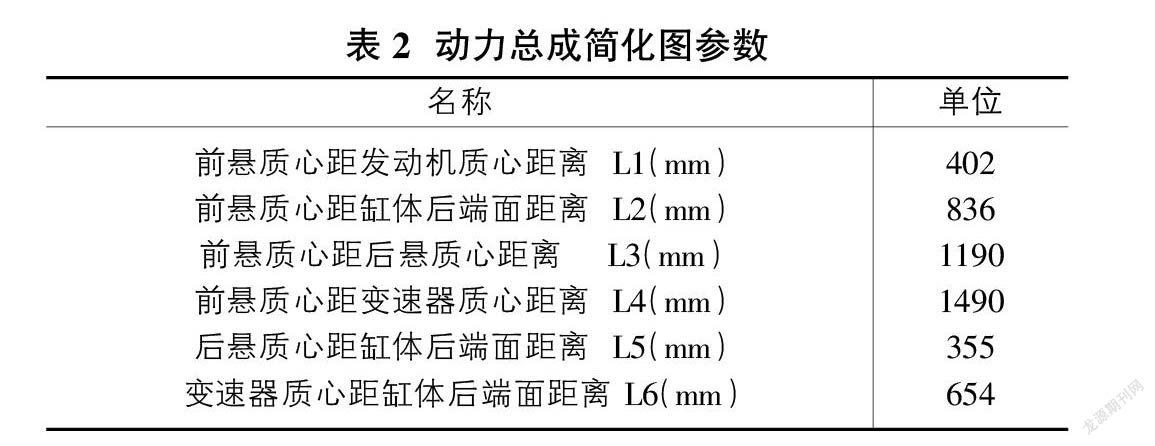

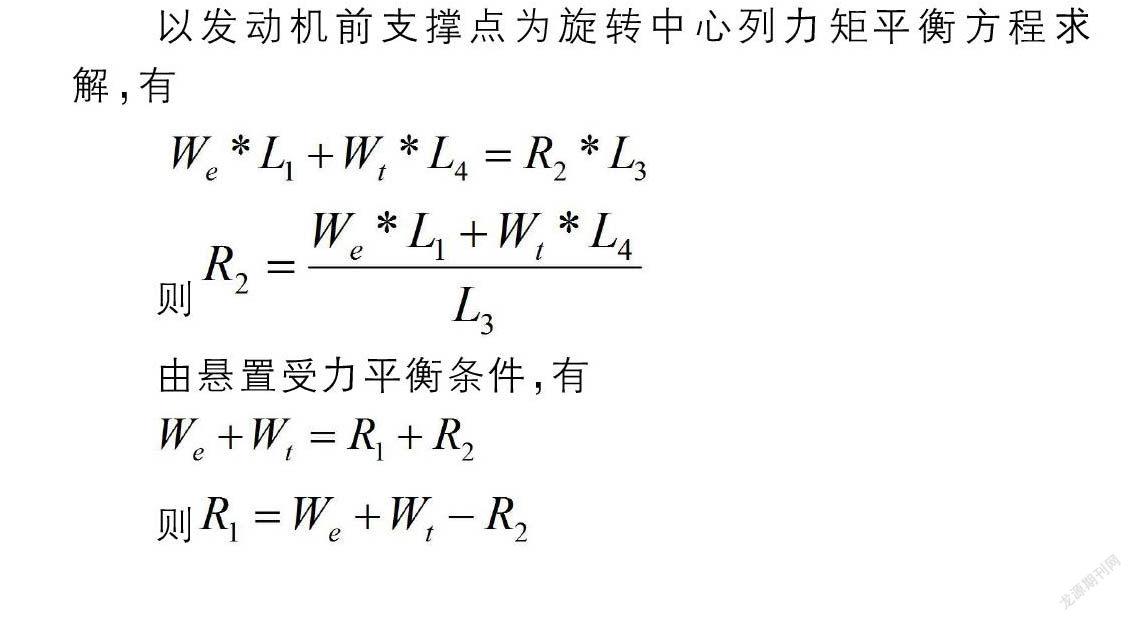

在懸置點位置確定后,對動力總成前后懸受力計算,校核發動機缸體后端面彎矩是否滿足要求,用來確定動力總成懸置是否采用輔助支撐結構[2],以滿足懸置系統的可靠性。分析如圖4所示。

以發動機前支撐點為旋轉中心列力矩平衡方程求解,有

則

由懸置受力平衡條件,有

則

飛輪殼彎矩計算,有

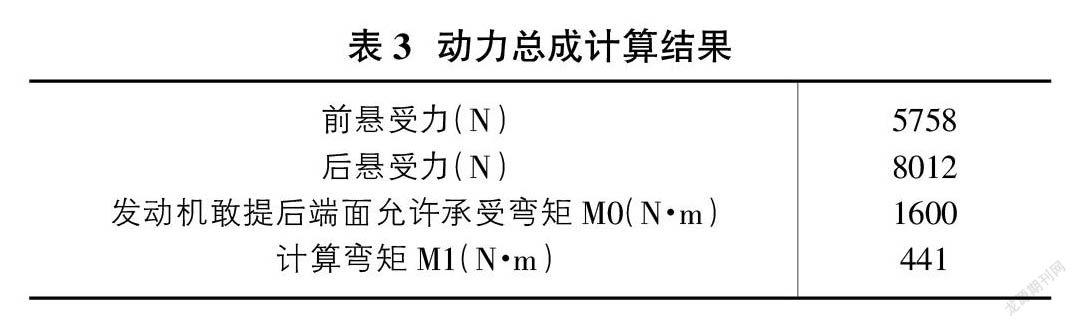

由圖4及平衡方程式計算,對參數及計算結果進行整理如表2、表3所示。

經計算后得出飛輪殼彎矩值441小于允許彎矩值1600,懸置系統可以采用四點懸置結構。如彎矩計算結果大于飛輪殼允許彎矩值時,需要在變速器上增加輔助支撐加以匹配,按帶輔助支撐結構重新計算校核。或全新平臺開發時后懸置點可后移,也可采用此種后懸位置調整方法的四點懸置布置,無需增加輔助懸置結構匹配。四點與五點、六點結構需根據平臺開發及懸置系統的開發對比擇優選取,在此不做分析介紹。

2? 懸置仿真解耦分析

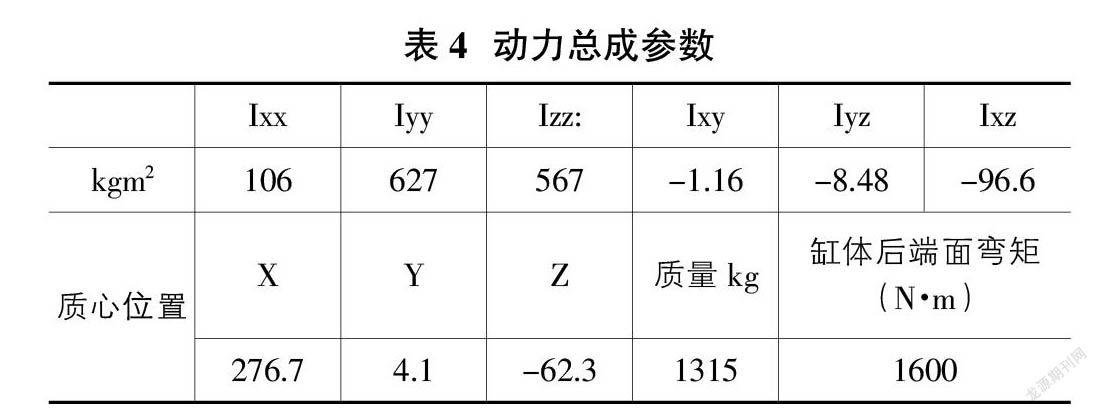

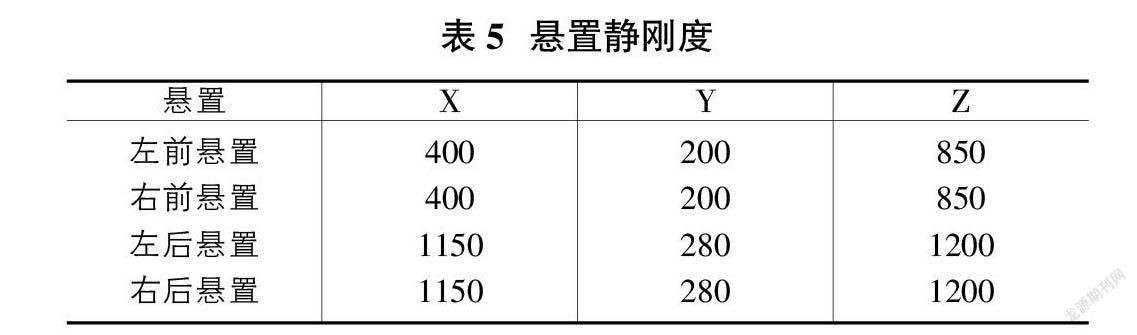

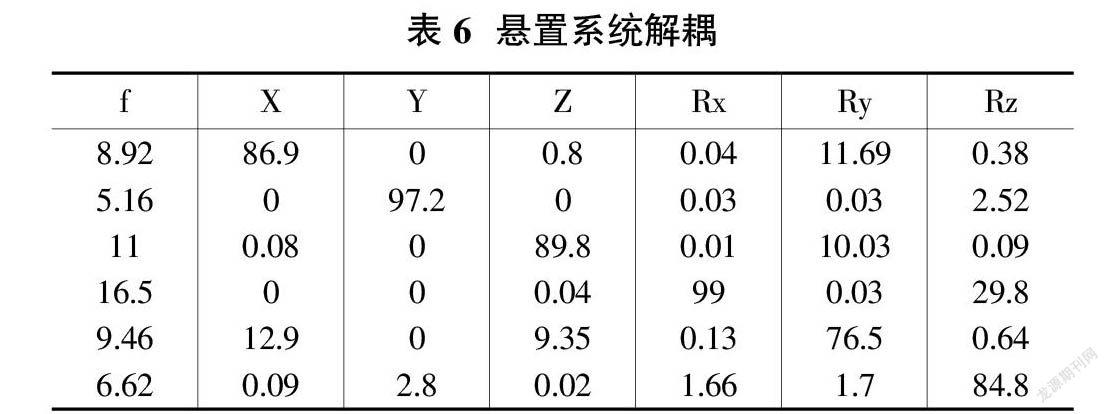

在Adams-View[3-5]模塊下建立動力總成仿真模型,模型建立時可將動力總成簡化為剛體處理,也可將動力總成與懸置系統數據導入軟件。本文主要以剛體簡化單元在軟件中建模,并對動力總成賦予質心、轉動慣量參數,懸置減振墊簡化為bushing單元,對其賦予質心、三向剛度值,動靜比按1.5做參數附加。再用vibration插件對其進行總體模態做振動分析計算,得出動力總成懸置系統固有頻率及系統解耦率。動力總成參數、懸置靜剛度、懸置模型分別如表4、表5、圖5所示。

在vibration功能下進行模態振動分析后,查看分析結果。如圖6所示。

對懸置系統頻率、懸置系統解耦率分析結果進行整理如表6所示。

根據模態仿真分析結果顯示,懸置系統6階固有頻率均大于1,滿足錯頻要求。懸置系統解耦Z向垂直跳動與Rx繞X軸轉動解耦率均大于85%,其余方向解耦率大于70%滿足要求。

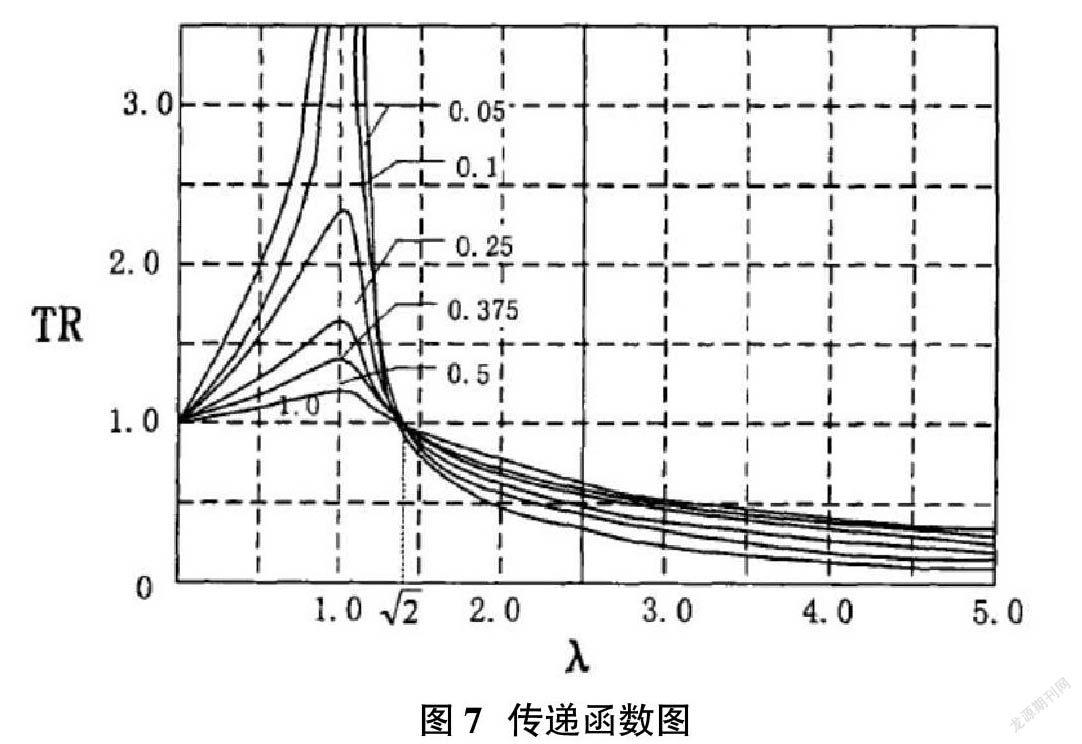

隔離振動用數學的表示方法就是傳遞函數,指傳遞函數越小越好,即激勵力經過隔振系統傳遞到隔振端的力越小越好。傳遞率曲線是隔振核心曲線圖,通過曲線圖可以看出傳遞率大于1為振動放大區,當激勵頻率小于固有頻率倍的時候,處于共振區。當激勵頻率大于固有頻率倍的時候,此時系統處于隔振區傳遞率小于1為隔振區。當激勵頻率與固有頻率一樣的時候,共振幅值達到最大值。傳遞函數如圖7所示。

確認發動機懸置系統固有頻率傳遞函數值,經計算發動機怠速激勵頻率與懸置系統固有頻率比值為1.67大于,即懸置系統固有頻率處于隔振區,滿足隔振要求。

3? 結論

本文從工程實際角度對懸置點的分析,懸置受力計算,發動機飛輪殼彎矩校核,確定了發動機四點懸置布置位置。通過運用ADAMS仿真軟件對動力總成懸置系統進行建模仿真分析,得出某重卡動力總成懸置系統設計隔振滿足要求。方法為:①通過撞擊中心理論確定前后懸縱向距離關系,通過扭矩軸及整車邊界確定懸置點位置。同時結合懸置受力點計算,發動機飛輪殼彎矩的校核確定了四點懸置在整車的布置位置;②通過ADAMS軟件對動力總成懸置系統進行模態仿真分析,得出懸置系統固有頻率、懸置系統解耦率,懸置系統固有頻率在隔振區;③通過以上方法設計出某重卡發動機懸置系統滿足動力總成隔振設計。

參考文獻:

[1]郭榮,章桐.汽車動力總成懸置系統[M].同濟大學出版社,? 2013.

[2]王波,等.某工程自卸車飛輪殼開裂試驗與分析[J].機械研究與應用,2020.

[3]上官文斌,等.汽車動力總成懸置系統振動控制設計計算方法研究[J].振動工程,2007.

[4]徐建柯,張賀廣.基于ADAMS軟件的發動機懸置系統優化設計[J].塑膠科技,2020.

[5]李增剛.ADAMS入門詳解與實例[M].國防工業出版社,2006.