鈦白廢酸浸出赤泥脫堿實驗研究與動力學分析

朱曉波,王 濤,李 望

(1.河南理工大學化學化工學院,焦作 454000;2.武漢科技大學,國家環境保護礦冶資源利用與污染控制重點實驗室,武漢 430081)

0 引 言

赤泥是鋁土礦冶煉氧化鋁過程產生的尾渣,其中游離堿和結構堿含量均較高,若不加以處理,會造成嚴重的水體污染和土壤污染[1-3]。立足赤泥處置“減量化、無害化和資源化”的原則,大宗利用赤泥制備建筑材料、吸附材料具有廣闊的應用前景[4-6]。由于拜耳法赤泥含堿量高且不包含膠凝活性礦物成分,導致采用拜耳法赤泥制備建筑材料時出現“泛霜”現象,而且產品的抗壓強度和理化性能均較差[7-8]。因此,提高赤泥脫堿率,對于大宗高效制備建筑材料尤為重要[9-11]。

目前,赤泥脫堿方法主要包括水浸脫堿、二氧化碳加壓浸出脫堿、鹽酸浸出脫堿和鈣法置換浸出脫堿等[12-14]。張樂觀等[15]研究了赤泥水浸脫堿工藝,表明浸出級數越多,赤泥脫堿率也越高,然而水浸脫堿僅能夠有效去除赤泥中的自由堿,無法脫除結構堿。王志等[16]研究了拜耳法赤泥的濕法碳化脫堿工藝,闡述了鈣霞石是拜耳法赤泥中結構鈉存在的主要礦物形式,鈉存在于鋁氧八面體和硅氧四面體的晶體結構中,一般方法較難脫除結構堿。王國貞等[17]提出了氧化鈣水浴浸出脫堿工藝,結果表明,添加氧化鈣后赤泥濾液中堿濃度明顯高于未添加氧化鈣的堿濃度,脫堿率主要受洗滌次數的影響。羅忠濤等[18]提出了漿化多級循環脫堿工藝,該過程將多級循環脫堿與鈣離子置換脫堿法相結合,最佳條件下赤泥脫堿率可達70%,常壓鈣化置換脫堿工藝能夠有效脫除拜耳法赤泥中的游離堿,但不能有效脫除其中的結構堿。

鈦白廢酸是釩鈦磁鐵礦生產鈦白粉過程中產生的酸性廢液,其中含有大量的硫酸和金屬離子[19-20],目前主要的處理方法是加入石灰或石灰乳進行中和,以達到廢水排放標準。因此,本文探索了利用鈦白廢酸浸出赤泥脫堿的可能性,研究了浸出溫度、液固比、攪拌速率和反應時間對赤泥脫堿率的影響,同時分析了赤泥脫堿機理和浸出動力學理論,為赤泥和鈦白廢酸的高效綜合利用提供一種新思路和方法。

1 實 驗

1.1 實驗原料

赤泥和鈦白廢酸分別取樣自山西鋁業有限公司和河南佰利聯集團股份有限公司,其主要化學成分經ICP-AES(電感耦合等離子體原子發射光譜法)分析檢測,結果分別見表1和表2,赤泥樣品的XRD物相分析見圖1。

表1 赤泥主要化學成分分析Table 1 Main chemical composition of red mud

表2 鈦白廢酸主要化學成分分析Table 2 Main chemical composition of waste water titanium dioxide

圖1 赤泥XRD譜Fig.1 XRD pattern of red mud

赤泥中主要含有鋁、硅、鐵、鈣、鈦、鈉等元素的氧化物,而鈦白廢酸中含有大量的硫酸,同時還含有鐵和鋁等金屬離子。該赤泥的物相組成主要包括鈣霞石、方解石、赤鐵礦和鈣鈦礦等,其中鈣霞石是主要的含堿物質。

1.2 實驗方法

取20 g赤泥和100 mL鈦白廢酸于500 mL燒杯中(液固比實驗除外),將該燒杯放置于磁力攪拌器上并于溫度為70 ℃(浸出溫度實驗除外)和攪拌速率為400 r/min(攪拌速率實驗除外)的條件下攪拌60 min(浸出時間實驗除外),具體實驗設計參數見表3。

表3 鈦白廢酸浸出赤泥脫堿實驗設計參數Table 3 Parameters design of dealkalization of red mud with titanium dioxide waste acid

攪拌結束后經過濾得到赤泥脫堿渣和脫堿液,采用XRD分析脫堿渣的物相組成,利用ICP-AES檢測脫堿液中鈉離子濃度,則赤泥脫堿率可以表示為:

α=(VC)/(WQ)×100%

(1)

式中:α為赤泥脫堿率,%;V為脫堿液體積,L;C為脫堿液中鈉離子濃度,g/L;W為赤泥質量,g;Q為赤泥中鈉品位,%。

2 結果與討論

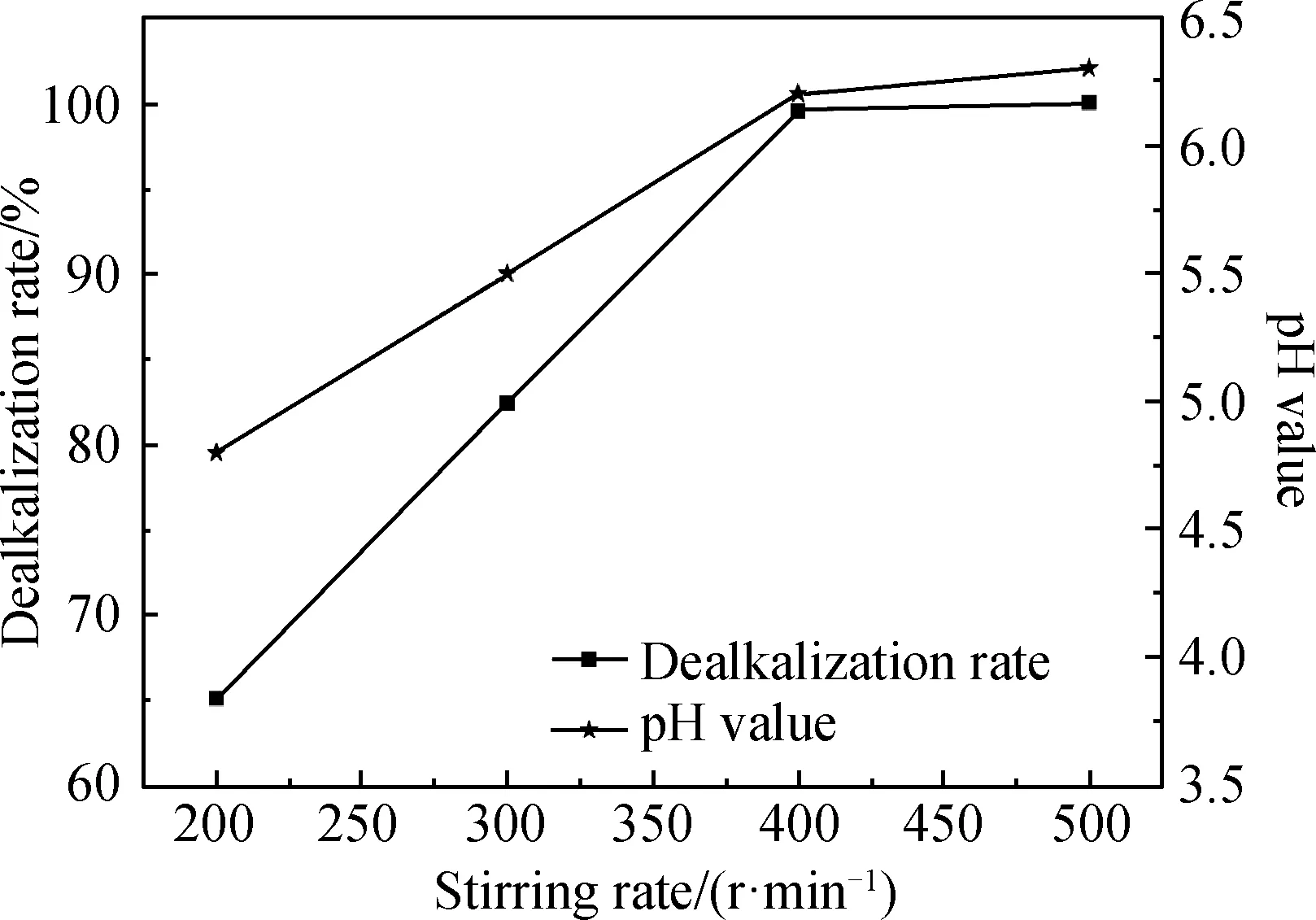

2.1 攪拌速率的影響

在反應溫度為70 ℃,液固比為5 mL/g和浸出時間為60 min的條件下,考察攪拌速率對赤泥脫堿率的影響,結果見圖2。

圖2 攪拌速率對赤泥脫堿率的影響Fig.2 Effect of stirring rate on dealkalization rate of red mud

由圖2可知,攪拌速率能夠顯著影響赤泥脫堿的效果,當攪拌速度小于200 r/min時,赤泥在鈦白廢酸中粘度很大,磁力轉子時轉時停,嚴重影響攪拌作業。當攪拌速率為200 r/min時,赤泥脫堿率為65%,脫堿液pH值為3.8,呈弱酸性,繼續提高攪拌速率至400 r/min,赤泥脫堿率大于99%,脫堿液pH值可達6.2,達到排放標準pH值的要求。攪拌轉速越高,固液兩相混合越均勻,化學反應也越充分,綜合考慮脫堿率和能耗,選擇攪拌速率為400 r/min。

2.2 溫度的影響

在攪拌速率為400 r/min,液固比為5 mL/g和浸出時間為60 min的條件下,考察溫度對脫堿率的影響,結果見圖3。

由圖3可知,溫度能夠明顯影響鈦白廢酸浸出赤泥的脫堿效果,當溫度為30 ℃時,赤泥脫堿率為86%,此時脫堿液pH值為3.4,繼續提高反應溫度至70 ℃,赤泥的脫堿率可大于99%,脫堿液pH值達到6.2。由于鈦白廢酸浸出赤泥脫堿過程是酸堿化學反應,溫度越高,反應速率就越大,其將直接影響浸出脫堿動力學中反應速率常數,綜合考慮赤泥脫堿率和能耗,選擇浸出溫度為70 ℃。

圖3 溫度對赤泥脫堿率的影響Fig.3 Effect of temperature on dealkalization rate from red mud

2.3 液固比的影響

在攪拌速率為400 r/min,浸出溫度為70 ℃和反應時間為60 min的條件下,考察液固比對赤泥脫堿率的影響,結果見圖4。

圖4 液固比對赤泥脫堿率的影響Fig.4 Effect of liquid to solid ratio on dealkalization rate from red mud

由圖4可知,在鈦白廢酸浸出赤泥脫堿過程,液固比是能夠顯著影響赤泥脫堿率和脫堿液是否滿足排放標準的關鍵因素。當液固比為3 mL/g時,赤泥的脫堿率為77.5%,此時,脫堿液pH值可達6.8,繼續提高液固比至5 mL/g,赤泥脫堿率大于99%,脫堿液pH值可達6.2,進一步提高液固比至6 mL/g,赤泥脫堿率可達100%,此時脫堿液pH值為5.4。液固比的大小,直接影響固液體系中礦漿黏度,液固比越大,礦漿黏度越低,赤泥脫堿效果越好,綜合考慮赤泥脫堿率和脫堿液的pH值,選擇液固比為5 mL/g。

2.4 浸出時間的影響

在攪拌速率為400 r/min,浸出溫度為70 ℃和液固比為5 mL/g的條件下,考察浸出時間對脫堿效果的影響,結果見圖5。

由圖5可知,浸出時間會顯著影響鈦白廢酸浸出赤泥的脫堿效果,隨著浸出時間的增加,赤泥脫堿率呈增長趨勢,同時,脫堿液的pH值也越來越高。當浸出時間繼續提高至60 min時,脫堿率大于99%,脫堿液pH值為6.2。浸出時間的延長,會使脫堿化學反應越完全,綜合考慮赤泥脫堿效果和能耗,選擇浸出時間為60 min。

圖5 浸出時間對赤泥脫堿率的影響Fig.5 Effect of leaching time on dealkalization rate from red mud

2.5 脫堿渣物相分析

由以上結果可知,鈦白廢酸能夠作為浸出溶劑對赤泥進行脫堿,在攪拌速率為400 r/min,浸出溫度為70 ℃,液固比為5 mL/g和反應時間為60 min條件下得到赤泥脫堿渣,對脫堿渣進行了XRD物相分析,結果見圖6。

圖6 赤泥脫堿渣XRD譜Fig.6 XRD pattern of dealkalization residue from red mud

由圖6可知,利用鈦白廢酸浸出赤泥脫堿,可以顯著破壞赤泥中的含堿物相。赤泥中方解石、鈣霞石和鈣鈦礦的衍射峰已經消失或明顯減弱,而硬石膏的衍射峰較明顯,說明鈦白廢酸中的氫離子破壞了赤泥中的含堿物質,硫酸根與鈣離子生成了硫酸鈣。而赤泥中的石英、赤鐵礦衍射峰更加突出,鈣鈦礦的衍射峰未出現明顯變化,說明這些物質在鈦白廢酸介質中沒有發生溶解。此時,脫堿渣的化學成分分析結果見表4。

表4 脫堿渣化學成分分析Table 4 Chemical composition of dealkalization residue

由表4可知,利用鈦白廢酸浸出赤泥脫堿,赤泥中的氧化鈉含量從6.42%降低至0.07%,而氧化鐵的品位顯著提高,其他化學成分含量變化不明顯。因此,赤泥經鈦白廢酸浸出脫堿后,氧化鈉含量可低于0.1%,滿足制備建筑材料和吸附材料對堿含量的原料要求。值得注意的是,赤泥中氧化鐵品位富集是浸出前的近2倍,這是由于鈦白廢酸中含有大量的鐵離子,在浸出赤泥過程,當pH值大于3.5時,鐵離子會發生沉淀反應而存留于脫堿渣中,根據以上理論分析,可以初步判斷利用鈦白廢酸浸出赤泥脫堿過程會發生以下反應:

CaCO3+H2SO4→CaSO4+CO2↑+H2O

(2)

Na6CaAl6Si6(CO3)O24+H2SO4→3Na2SO4+3Al2(SO4)3+6SiO2+CO2↑+CaSO4↓+H2O

(3)

Fe3++3OH-→Fe(OH)3↓

(4)

因此,利用鈦白廢酸浸出赤泥脫堿,不僅脫堿率大于99%,脫堿渣中鐵品位也得到了富集,可以作為提取回收鐵的二次礦產資源。

2.6 脫堿動力學研究

動力學分析是固液兩相反應的重要基礎研究,因此確定了利用鈦白廢酸浸出赤泥脫堿過程的動力學特征,脫堿動力學過程采用未反應核收縮模型(USCM)進行分析。USCM中假設脫堿過程受內擴散步驟控制,則可由公式(5)表示:

kat=[1-2α/3-(1-α)2/3]

(5)

如若脫堿過程受化學反應控制,則可由公式(6)表示:

kbt=[1-(1-α)1/3]

(6)

式中:t為反應時間,min;α為赤泥脫堿率,%,ka內擴散速率常數;kb為化學反應速率常數。

在不同溫度條件下,對鈦白廢酸浸出赤泥脫堿過程的兩種關鍵控制步驟進行線性擬合,結果見圖7。

圖7 赤泥脫堿過程的動力學分析Fig.7 Kinetic analysis of dealkalization process from red mud

由圖7可知,不同溫度條件下,赤泥脫堿過程數據更加符合內擴散步驟控制,其線性相關度R2大于0.99,同時,隨著浸出時間的增加,內擴散速率常數也越大,這也是溫度提高導致赤泥脫堿率增加的根本原因。根據不同溫度條件下的內擴散速率常數,以lnka-T-1作圖,結果見圖8。

由圖8可知,在不同溫度條件下的線性相關度大于0.98,鈦白廢酸浸出赤泥脫堿過程的動力學方程為y=-1 577.9x-0.763 1,經過計算可以得到此過程的表觀活化能(Ea)為13.12 kJ/mol。

圖8 赤泥脫堿過程lnka與溫度關系圖Fig.8 Plots of lnka versus temperature of dealkalization process

3 結 論

(1)利用鈦白廢酸浸出赤泥可以有效脫堿,在浸出溫度為70 ℃,攪拌速率為400 r/min,液固比為5 mL/g和反應時間為60 min條件下,赤泥脫堿率大于99%,脫堿液pH值為6.2。鈦白廢酸能夠顯著破壞赤泥中的鈣霞石,使得結構堿幾乎全部溶解,浸出脫堿過程鈦白廢酸中的鐵離子會水解沉淀而殘留于脫堿渣中。

(2)鈦白廢酸浸出赤泥脫堿的動力學過程受USCM模型中的內擴散關鍵步驟控制,線性相關系數大于0.99,反應速率常數隨著溫度升高而增加,此過程的表觀活化能為13.12 kJ/mol。