陶瓷軸承外圈內圓磨削力與表面質量研究

郝慧靈

(包頭鋼鐵職業技術學院數控工程系,包頭 014010)

0 引 言

軸承作為關鍵基礎部件被廣泛應用于航空航天、精密機床以及高速發動機等尖端裝備領域[1-2],并且軸承的服役性能直接影響高端裝備的工作性能,以傳統金屬材料為代表的鋼軸承已逐漸無法滿足如今某些工況需求,而工程陶瓷材料與金屬材料相比因為其具有高硬度、高強度、高彈性模量、低熱膨脹系數以及絕緣等優良特性被廣泛應用于精密機械、航空航天、軍事設備以及特殊工況等領域[3-5]。陶瓷材料的低密度可改善軸承的動態特性,低熱膨脹系數可提高軸承的回轉精度,高硬度可提升軸承的耐磨性,高抗彎強度可提高軸承的動態剛度且高自潤滑性可減少軸承的磨損,因此將陶瓷材料應用于軸承中可極大提升軸承的應用范圍和服役性能。

工程陶瓷為典型的硬脆材料,因為其自身的硬脆性,磨削成為其主要的加工方式。不同于其他加工方式,磨削過程中磨削力大,一方面會對工件表面/亞表面造成損傷,另一方面會對陶瓷軸承加工中應力變形和構型精度造成影響。此外對主軸系統的耦合特性、金剛石砂輪的磨損以及工藝系統的穩定性也存在影響[6]。因此研究陶瓷軸承套圈磨削力對陶瓷套圈加工具有重要意義。

近些年國內外學者對陶瓷軸承套圈磨削及其磨削力進行了部分研究。吳玉厚等[7]通過對砂輪表面磨粒濃度的觀測建立了多顆磨粒隨機分布的虛擬砂輪模型,將其導入ABAQUS有限仿真軟件后對工程陶瓷套圈磨削時的磨削力進行預測,通過與套圈磨削實驗對比表明該模型可有效預測陶瓷套圈磨削時的磨削力。龐靜珠[8]對碳化硅陶瓷高速外圓磨削時的磨削熱進行了觀測與研究,其中對磨削力與材料應變率的關系進行了系統的闡述與研究,研究表明砂輪速度提升,材料應變率上升,磨削力下降。趙明利等[9]對氧化鋯增韌氧化鋁(ZTA)陶瓷超聲內圓(內圈外圓)磨削邊界損傷預測系統進行了研究,建立了混合函數的AHPSO-SVM預測模型,通過實驗表明該模型具有良好的穩定性與泛化性能。倪嘉銘[10]對SiC陶瓷等難加工材料的高速外圓磨削熱力耦合機制進行了研究,通過仿真與實驗揭示了脆性材料高速磨削熱力耦合共同作用下的磨削表面增韌機制。吳玉厚等[11]對氧化鋯陶瓷軸承套圈的磨削力進行了實驗研究,獲得了不同磨削參數對磨削力的影響規律,后建立了外圓磨削的磨削力模型,通過實驗驗證該模型的誤差在10%之內,可較為精準地預測實際加工情況。閆海鵬等[12]通過正交實驗對陶瓷內圓磨削表面粗糙度進行了研究,分析了不同磨削參數與表面粗糙度的關系,并在此基礎上建立了氮化硅陶瓷內圓磨削的粗糙度預測模型。孫長青等[13]研究了砂輪粒度和磨削參數對陶瓷軸承外圈內表面粗糙度的影響規律,通過正交實驗得出了一個最優工藝參數組合。吳玉厚等[14]對高速電主軸用陶瓷軸承套圈內表面進行了磨削試驗研究,得出了磨削參數對表面粗糙度的影響規律和比磨削能與去除方式的關系,指出在脆性去除時所消耗的能量比塑性去除少。

以上研究表明研究陶瓷外圓磨削力對完善陶瓷加工理論有重要意義,但以往的研究多數針對磨削參數與磨削力的關系、磨削參數與粗糙度的關系以及粗糙度和磨削力的預測模型等,沒有將上述的過程參量有效地進行聯系,沒有探討磨削力變化對表面質量的影響情況,因此本文以氮化硅陶瓷套圈為研究對象,研究其外圓磨削力對表面質量的影響規律。

1 實 驗

1.1 設備與方案

本次實驗在精密數控內外圓復合磨床上進行,砂輪采用粒度為230/250#的人造金剛石砂輪(RVD)。軸承套圈采用粗磨后的7008C氮化硅陶瓷套圈,磨削力由Kistler9123C三向旋轉測力儀進行檢測,可對法向與切向磨削力同時檢測,如圖1所示。磨削后的表面質量采用粗糙度檢測儀和掃描電鏡進行測量與觀測,表面粗糙度檢測采用Taylor Hobson公司的Surtron-ic25型粗糙度儀,該儀器穩定性好,精度高,測量精度可以達到0.001 μm,掃描電鏡為日立S-4800冷場發射電子掃描顯微鏡,放大倍數在20~800 000倍之間,同時配有X-射線能譜儀和內測標尺功能。實驗采用單因素實驗法,通過調整不同磨削參數(砂輪轉速vs、工件轉速vw、進給量vf)以獲得不同磨削力,在濕磨下進行,采用砂輪旋轉方向與工件旋轉方向相反的方式進行磨削加工,為了使測量的磨削力更接近于實際加工情況,先對空載并噴冷卻液時的磨削力進行測量,而后得出的實驗磨削力值為實際磨削力值與空載噴冷卻液時的磨削力值的差值。

圖1 外圓磨削加工及測量Fig.1 Cylindrical grinding processing and measurement

1.2 實驗結果

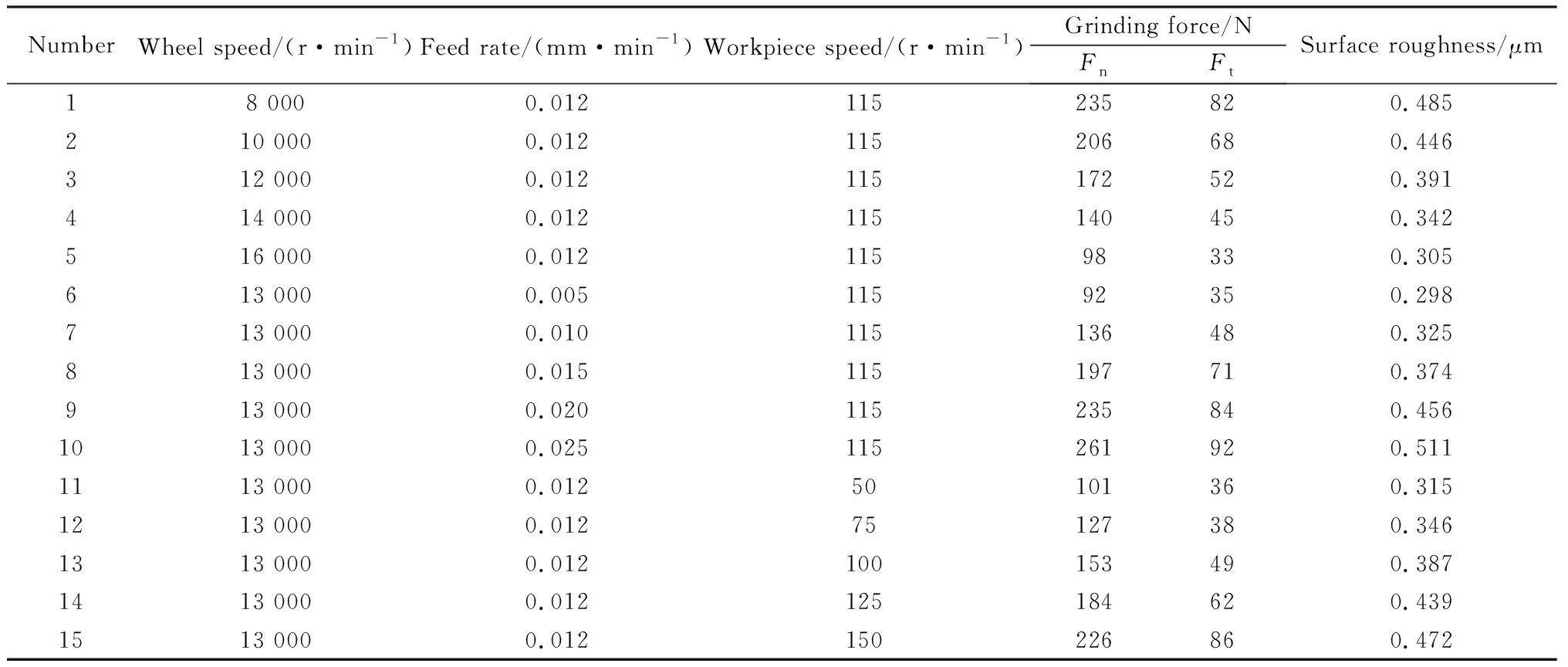

實驗結果如表1所示,由表1可知在不同磨削參數下獲得的法向磨削力(Fn)最大值為261 N、最小值為92 N,切向磨削力(Ft)最大值為92 N、最小值為33 N,法向磨削力是切向磨削力的3倍左右;表面粗糙度值在0.298~0.511 μm之間;隨著砂輪轉速減小,進給量和工件轉速增加,外圓磨削法向與切向力均增大,表面粗糙度值增大。

表1 不同參數下的磨削力與粗糙度Table 1 Grinding force and surface roughness under different parameters

2 結果與討論

2.1 磨削參數與磨削力關系

將表1中不同磨削參數下磨削力的變化呈現于圖2中,由圖2(a)可知,當進給量和工件轉速不變時,隨著砂輪速度由8 000 r/min增加到16 000 r/min,法向磨削力由235 N減小到98 N,切向磨削力由82 N減小到33 N。出現此現象的原因為砂輪速度增加,砂輪上磨粒的實際切削厚度減小,降低了每個磨粒的實際切削力,因此整體磨削力降低。此外,由于砂輪速度增大,在一定程度上會在磨削區周圍形成空氣氣障,阻礙磨削液的進入,導致磨削區溫度升高,適當磨削高溫提高了氮化硅材料的斷裂韌性[15-17],增加了材料塑性去除的比例,因此磨削力降低。

圖2 磨削參數與磨削力關系Fig.2 Relationship between grinding parameters and grinding force

由圖2(b)可知,當砂輪速度與工件轉速不變,進給量從0.005 mm/min增加到0.025 mm/min時,法向磨削力從92 N增加到261 N,切向磨削力從35 N增加到92 N。出現此現象的原因是當進給量較小時,最大未變形切屑厚度小于陶瓷材料發生延脆性去除轉變的臨界切深,陶瓷套圈實現以塑性變形為主的磨削過程,法向磨削力與切向磨削力均很小,當進給量較大時,磨削過程中參與磨削的有效磨粒數增多,同時接觸弧長增大,因此法向與切向磨削力增大。

由圖2(c)可知,當砂輪速度與進給量不變,工件轉速由50 r/min增加到150 r/min時,法向磨削力由101 N增加到226 N,切向磨削力由36 N增加到86 N。主要原因是當工件轉速較小時,磨削主要以塑性去除方式為主,隨著工件轉速的繼續增加,磨粒的實際磨削深度增加,套圈磨削轉變為脆性去除,因此法向與切向磨削力增大。通過實驗發現三個磨削參數中,進給量對磨削力影響最大,砂輪速度次之,工件轉速最小。

2.2 磨削力與表面質量關系

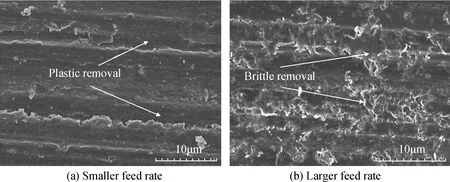

表面粗糙度值是評價加工后表面質量的重要指標之一,圖3為不同磨削參數下外圓磨削力與表面粗糙度的關系曲線,由于法向磨削力是切向磨削力的3倍左右,表明陶瓷外圓磨削主要是靠法向磨削力起作用,并且磨削時磨削力比也在3左右變化,圖3中縱坐標從左至右依次為外圓磨削的法向磨削力、切向磨削力和表面粗糙度。由圖3(a)可知,在其他兩個變量不變,砂輪速度增大時,隨著法向與切向磨削力的減小,外圓磨削表面粗糙度值由0.485 μm減小到0.305 μm,對其加工后的表面形貌進行觀測后發現,表面由脆性剝落和脆性斷裂逐漸向塑性變形轉變,出現較多的塑性劃痕,因此表面去除方式由脆性去除向塑性去除轉變,如圖4所示。

圖3 不同磨削參數下磨削力與粗糙度關系Fig.3 Relationship between grinding force and roughness under different grinding parameters

圖4 不同砂輪速度下表面形貌Fig.4 Surface morphology at different grinding wheel speeds

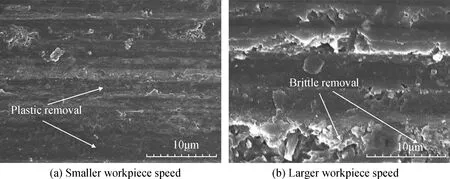

由圖3(b)和圖3(c)可知,在進給量和工件轉速增大時,隨著法向和切向磨削力的增大,外圓磨削表面粗糙度值分別由0.298 μm和0.315 μm增大到0.511 μm和0.472 μm,對其加工后表微觀形貌進行觀測后發現,表面的去除方式均由塑性去除向脆性去除轉變,如圖5和圖6所示。根據壓痕斷裂力學可知[18],磨粒對材料的作用力增加會使材料出現縱向裂紋和橫向裂紋,法向磨削力主要影響縱向裂紋,法向磨削力增加,縱向裂紋擴展深度就增加,會引起材料出現脆性剝落和斷裂以及亞表面損傷,切向磨削力主要影響橫向裂紋,切向磨削力的增加會導致橫向裂紋的擴展增加,當橫向裂紋擴展交匯時將引起材料表面的去除,因此會出現磨削力增加、表面脆性斷裂增多的現象。綜合磨削力和表面粗糙度與表面去除方式可發現,隨著磨削力的增大,表面由塑性去除向脆性去除轉變,表面粗糙度值增大,表面質量變差;反之,表面由脆性去除向塑性去除轉變,表面粗糙度值減小,表面質量變好,因此在日常磨削加工中應選用較高的砂輪速度和較小的進給量以保證加工質量。同時,磨削力和表面去除方式的關系也驗證了上文中不同磨削參數與磨削力關系分析的可靠性。

圖5 不同進給量下表面形貌Fig.5 Surface morphology at different feed rates

圖6 不同工件轉速下表面形貌Fig.6 Surface morphology at different workpiece speeds

3 結 論

(1)隨著砂輪速度減小,進給量和工件轉速增加,陶瓷外圓磨削法向與切向磨削力均增加;且法向磨削力是切向磨削力的3倍左右。

(2)當磨削力增大,磨削表面由塑性去除向脆性去除轉變,表面粗糙度值增大,表面質量變差;反之,表面由脆性去除向塑性去除轉變,表面粗糙度值減小,表面質量變好。

(3)在陶瓷軸承外圓磨削時可適當選用較高的砂輪速度、較小的進給量和工件轉速以保證表面加工質量和加工效率。