飛機與發動機性能匹配分析

王曉蓉,劉虎平,李瑞軍

(1.航空工業第一飛機設計研究院,西安710089;2.中國航發沈陽發動機研究所,沈陽110015)

0 引言

縱觀飛機的發展過程,發動機性能的不斷提高對飛機性能的改進一直起著決定性作用,同時飛機的發展又促進了發動機的發展。飛機的種類繁多,根據不同的用途,對發動機的要求也各不相同。要成功地設計出高性能的現代飛機,需要考慮飛機性能要求以及飛機與發動機的相互影響,進行飛機和發動機之間的協調和匹配[1-2]。開展飛機/發動機的匹配研究能夠在飛機方案設計階段為發動機的選型提供指標支持,提出飛機對發動機的性能需求。同時,通過性能匹配與優化,使飛機/發動機的性能達到最優[3-4]。

Daniel 等[5-9]進行飛機/ 發動機性能匹配評估研究;Mattingly 等[10]發展基于飛機/發動機一體化設計的基本理論,為實現飛發一體化研究奠定了基礎。基于以上理論基礎,國內開展了多項不同研究背景下的飛/發一體化研究。陳玉春等[11-12]完成基于一體化設計技術的多用途戰斗機用渦扇發動機循環參數優化研究,建立飛航導彈/渦扇發動機一體化設計的優化設計模型,并給出了算例和分析;張冬青等[13]采用飛機/發動機一體化分析方法,開展2 種典型組合循環發動機方案總體性能對比研究。以上研究都獲得了有意義的結論,但僅適用于特殊的應用場景。

面對飛行器的任務和配裝發動機不同,以及考慮到飛機和發動機研制初期適用于工程的思路。本文建立了1 套基于一體化設計技術的飛機/發動機性能匹配評估模型,并開發了相應的計算程序,對某型飛機與新研發動機進行性能匹配分析。

1 飛機/發動機性能匹配方法與流程

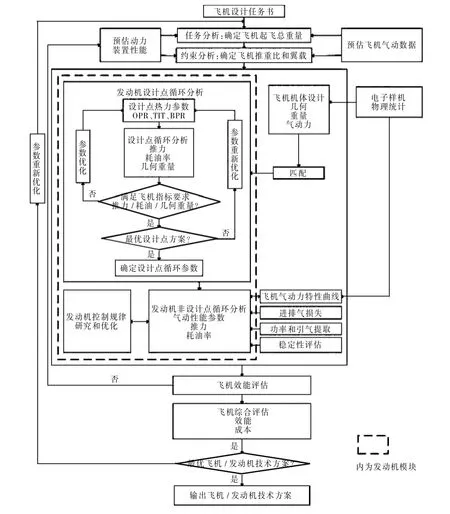

飛機/發動機性能匹配技術的核心是在已知飛機作戰和使用需求的前提下,從一體化角度通過任務分析和約束分析、發動機設計點主要熱力循環參數(渦輪前溫度TTIT、涵道比RBP、總增壓比ROP、風扇壓比RFP 等)的多目標優化分析和選擇、飛機/發動機性能的迭代分析和評估,確定出飛機和發動機的優選技術方案。飛機/發動機性能匹配評估流程如圖1所示。

圖1 飛機/發動機性能匹配評估流程

1.1 約束分析

約束分析的目的是確定滿足飛機戰術技術要求的可行域,從中選出初步設計的飛機起飛推重比和翼載。

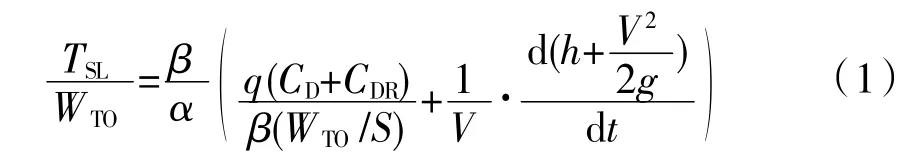

確定起飛推重比與翼載解空間的主要設計手段是求解由飛機受力分析得到的“主控方程”

式中:TSL/WTO為起飛推重比;WTO/S 為機翼載荷;β為瞬時質量比;α為推力比;q為動壓;CD、CDR為阻力系數;V為飛行速度;h為飛行高度。

式(1)可相應簡化,從而提供不同航段下的TSL/WTO和WTO/S的關系式。

1.2 任務分析

任務分析是在約束分析的基礎上,通過整個飛行剖面的計算,確定飛機起飛總質量、發動機最大安裝推力和機翼面積,從而對所研究的飛機和發動機有量級的初步共識。

飛機起飛總質量WTO為

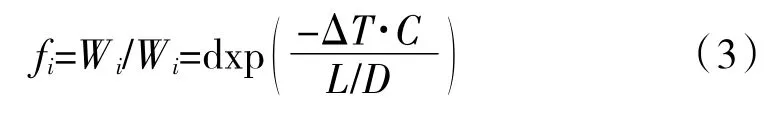

式中:WP為負載質量,包括投放載荷和永久載荷;WE為飛機空質量,利用文獻[5]中Roskam 模型進行預估;WF為燃油質量,為使用燃油質量和余油儲備燃油質量之和,使用燃油質量與各航段的燃油因子有關,可根據各航段的飛行條件和耗油率計算燃油因子,例如巡航或作戰/待機任務段燃油因子為

式中:Wi為第i個航段的飛機質量;ΔT為飛行時間;C為發動機安裝耗油率,利用文獻[5]進行預估;L/D為飛機升阻比。

1.3 循環分析

發動機設計點循環分析的目的在于估算出發動機性能參數(主要是推力和耗油率)和設計極限(最大的允許渦輪溫度和最大轉速、極限流量等)、飛行狀態(高度和馬赫數等)與設計選擇(壓氣機壓比、風扇壓比、涵道比、渦輪前溫度等)之間的關系。以發動機性能指標為前提,計算分析比較得出設計點參數的取值可行范圍。

發動機非設計點循環分析是根據給定的設計點參數,通過所有重要航段的飛行性能計算,確定整個工作包線內所有工作狀態的發動機性能。

1.4 飛機性能計算

飛機性能計算,主要是在發動機循環參數和設計點選定后,估算當前飛機性能[14-15],并與飛機設計任務書相比較,評估發動機是否滿足飛機設計任務要求。若滿足要求則可進行具體設計,否則仍須重復上述分析,直至滿足方案要求。

1.5 綜合評估

綜合評估是對已經得到的1 組可行設計方案進行分析,以判斷該設計方案是否達到了某些特定的性能要求。最后在綜合考慮各種因素要求的前提下得到最佳設計方案,以供飛機、發動機進行具體設計。

2 算例與分析

2.1 確定飛機的起飛推重比和翼載

為獲得可匹配某飛機的新研發動機方案,需依據飛機對新研動力的要求進行多約束條件分析,而飛機對新研動力的具體要求,必須通過一體化計算的方法來獲得。

起飛推重比和翼載是飛機總體設計首要確定的參數,也是確定發動機優選方案的重要參考指標。本文利用“飛機/發動機性能匹配仿真平臺”進行約束分析、任務分析,確定飛機的最大起飛質量及組成。

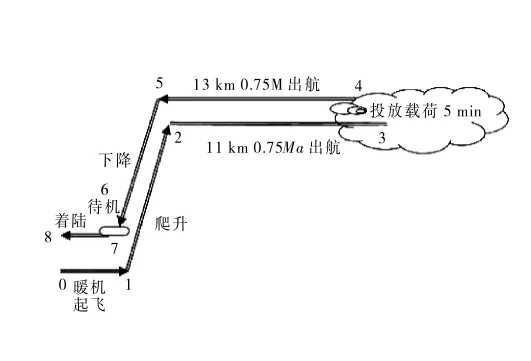

某型飛機的典型任務剖面如圖2 所示。設計約束如下:負載質量:17.2 t(投放載荷17 t,永久載荷0.2 t);作戰半徑:4500 km;起飛滑跑距離:2450 m;著陸滑跑距離:1800 m。

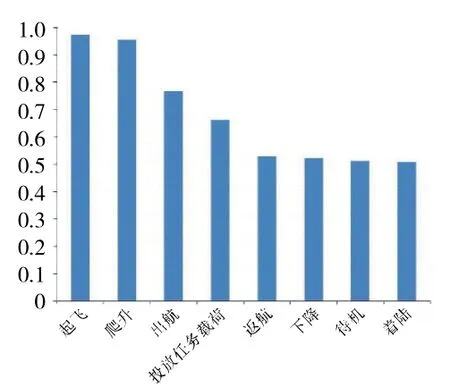

根據上述飛機典型任務剖面,計算得到各航段燃油因子以及瞬時質量比,如圖3 所示。

圖2 飛機典型任務剖面

圖3 航段瞬時質量比

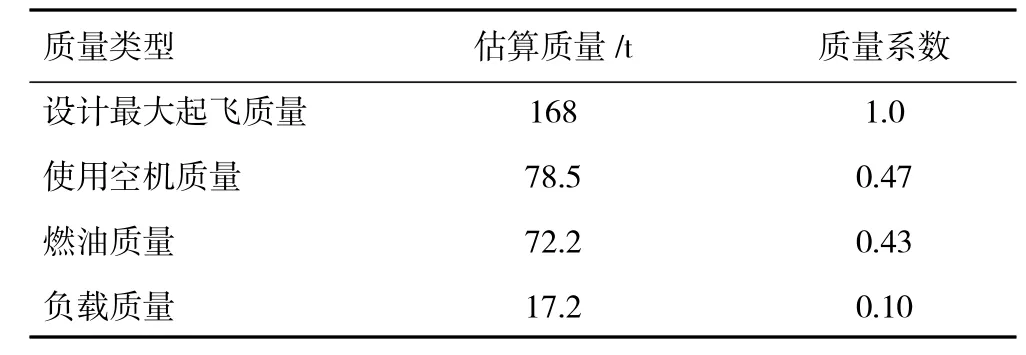

依據第1.2 節計算模型,可得飛機的最大起飛質量WTO=168 t,見表1。

表1 質量組成參數

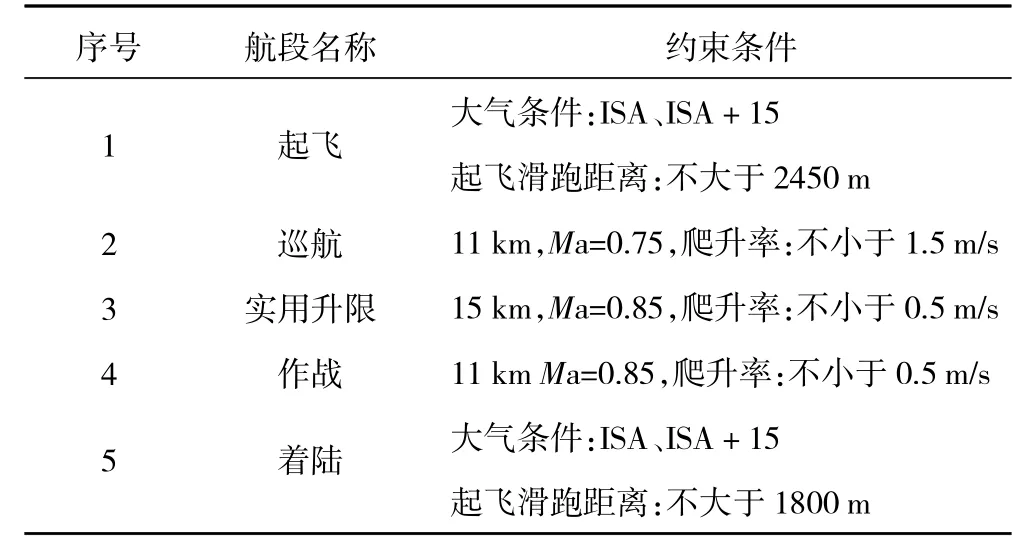

通過飛機的受力分析,選取典型約束航段求解第1.1 節的式(1),計算起飛推重比和翼載所滿足的解空間,并在解空間里選取合理的起飛推重比和翼載。其中典型約束航段的約束條件見表2。

表2 典型約束航段的約束條件

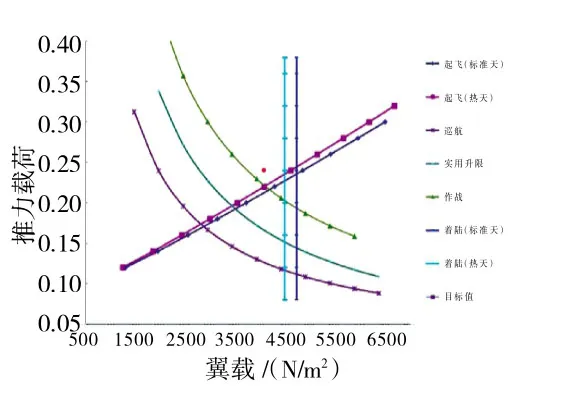

本文利用“飛機/發動機性能匹配仿真平臺”約束分析模塊進行計算,確定起飛推重比和翼載,如圖4 所示。

圖4 起飛推重比與翼載解空間

選取圖4 目標點為起飛推重比TSL/WTO=0.24、機翼載WTO/S=4067 N/m2,從而確定飛機起飛推力需求為

考慮到某型飛機安裝因素(功率提取、引氣、進排氣損失等)會引起較大的性能損失,假設起飛時安裝損失為15%,則所需發動機提供的臺架推力為

2.2 發動機循環參數選取

2.2.1 發動機巡航性能指標選取巡航狀態作為發動機設計的目標狀態,以巡航單位推力與巡航耗油率作為發動機設計的目標參數。

2.2.1.1 巡航推力

式中:Fcr為巡航推力;W為巡航段飛機質量;K為巡航段升阻比;γ為巡航段爬升梯度;Ne為發動機數量。

假設巡航高度為11 km,馬赫數為0.75,巡航升阻比為14.8,根據式(6)計算得飛機所需巡航推力為26.46 kN,但考慮到發動機引氣、功率提取等推力損失以及未來載質量需求的增加,提出將安裝推力增大15%的要求,則發動機提供的巡航推力目標值為29.45 kN。

2.2.1.2 耗油率

考慮到巡航耗油率對航程的影響及可達到的技術水平,要求在原配裝發動機巡航耗油率基礎上降低5%,則新研發動機巡航耗油率為0.0679 kg/ (N·h)。

2.2.1.3 單位推力

考慮到盡可能降低新研發動機的換裝成本,以及與飛機原裝進排氣系統的接口尺寸兼容,假定進口尺寸及流量與原配裝發動機的相當,進口換算流量為295 kg/s,則物理流量為105 kg/s。得到巡航單位推力為289.49 m/s。

2.2.2 發動機設計點循環參數分析

發動機優選方案的選取根據發動機需求指標,進行發動機主要熱力循環參數(涵道比RBP、風扇壓比RFP、總壓比ROP、渦輪前溫度TTIT)對發動機性能的影響分析,選取合適的1 組熱力循環參數。

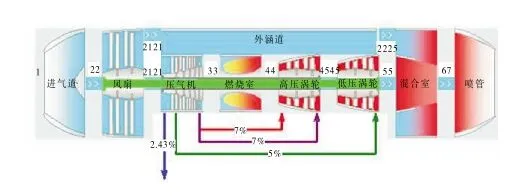

本文選取雙軸混排渦扇發動機進行建模分析,發動機模型如圖5所示。

圖5 雙軸混排渦扇發動機模型

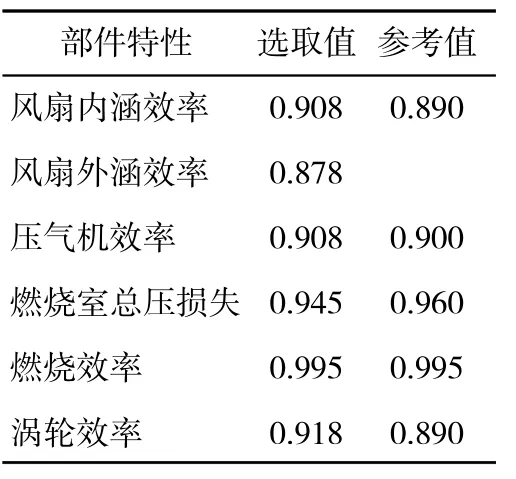

發動機部件效率的合適選取是進行熱力循環參數分析的基礎。本文參考文獻[10],并考慮到技術水平的發展,選取具有前瞻性的部件效率,見表3。

表3 部件多變效率和總壓損失

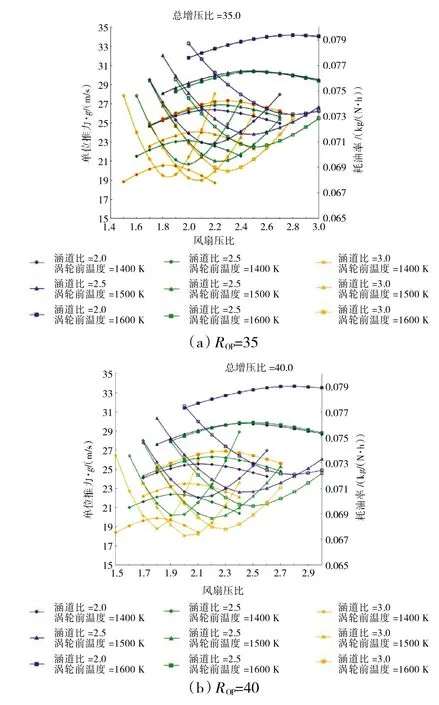

(1)風扇壓比的選取。選取總壓比為35、40、45,渦輪前溫度為1400~1600 K,涵道比為2.0、2.5、3.0,風扇壓比對發動機單位推力及耗油率的影響如圖6 所示。

圖6 風扇壓比對發動機性能的影響

從圖中可見,當其他熱力循環參數確定時,存在著最優的風扇壓比使得單位推力最大,耗油率最小。且通過大量數據分析可知,過大或者過小的風扇壓比使得內外涵氣流能量不匹配,反映在內外涵出口總壓比(P16/P6)的值偏離1.0,此時造成單位推力減小或者耗油率增大。因此,在循環分析時,要考慮內外涵出口總壓比(P16/P6)保持在1.0 附近,使得方案最優。

綜合圖6 中的計算數據及所需發動機單位推力和耗油率需求,選取最優的風扇內涵壓比為2.5。

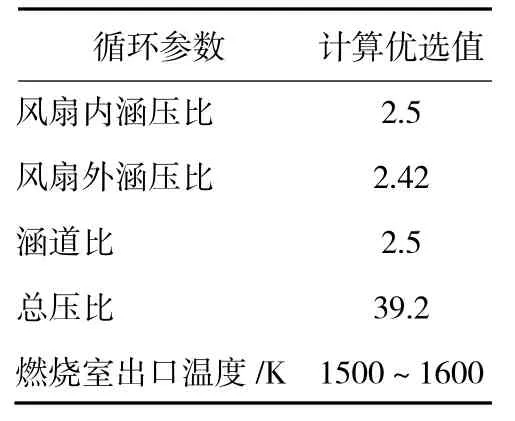

(2)其他循環參數的選取。確定風扇內涵壓比為2.5,迭代風扇外涵壓比使得內外涵氣流能量(P16/P6)達到最優。選取涵道比分別為2.0、2.5、3.0,總壓比為29.4~49.0,渦輪前溫度為1400~1700 K,各循環參數對發動機性能的影響如圖7 所示。

圖7 循環參數分析

基于第2.2.1 節確定的發動機耗油率與單位推力指標(圖7 中紅點),即可確定發動機設計點的熱力循環參數,見表4。

表4 優選的發動機循環參數

2.3 其他飛/發性能匹配

第2.2 節計算分析確定了新研發動機的循環參數,得到滿足飛機基本需求指標的新研發動機方案。進一步判斷該設計方案是否達到某些特定的性能要求,對飛機/發動機匹配方案進行綜合評估。

考慮到低成本的換裝新研發動機,需評估其與飛機原裝排氣系統的性能匹配是否滿足原位換裝的需求。

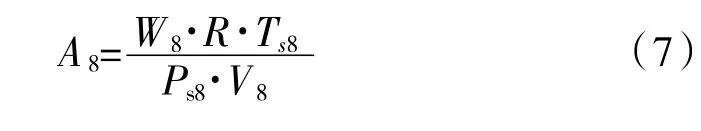

排氣系統屬于推進系統的重要部件,對發動機性能和共同工作線有非常大的影響。發動機出口/喉部面積為

式中:W8為噴管出口燃氣流量;R為氣體常數;Ts8為噴管完全膨脹時出口喉部靜溫;Ps8為噴管完全膨脹時出口喉部靜壓;V8為噴管出口排氣速度。

從式(7)中可見,噴管的喉部面積除與流量相關外,還與氣動熱力參數密切相關,且噴管喉部面積對發動機性能有很大影響。經過計算分析,一般混排渦扇發動機噴管喉部面積增大,會使噴管進口壓力降低,風扇共同工作點向流量增加、壓比降低方向移動,風扇喘振裕度增大。噴管落壓比減小,導致推力減小,耗油率增大。

新研發動機和原配裝發動機的熱力循環參數差異較大,很難保證其理想的噴管喉部面積一致。相較原配裝發動機,新研發動機噴管出口喉部面積初步理論計算結果減小4.7%,二者設計值的不匹配導致巡航推力減小6.7%,巡航耗油率增大4.5%,起飛推力減小5.2%,起飛耗油率增大3.8%。因此,若換裝新研發動機而不重新設計原裝噴管,對飛機性能影響較大。

3 結束語

通過飛機/發動機性能匹配分析,可以在方案初期有效解決飛機/發動機匹配問題,提高飛/發性能匹配,并能夠提出優化的發動機性能指標要求,為飛機方案設計提供依據。本文對飛機/發動機性能匹配技術進行了深入研究,建立了1 套系統的匹配方法和流程,并利用飛機/發動機性能匹配仿真平臺完成了某型飛機/新研發動機性能匹配分析。通過分析得到新研發動機的牽引性設計指標、循環參數,根據現有的飛機和新研發動機方案,進一步分析新研發動機/原配裝噴管等的性能匹配情況,對飛機/發動機匹配方案進行綜合評估,為后續方案的收斂和優化奠定基礎。