不銹鋼激光切割加工工藝優化及表面質量研究*

林錦明,姜 超※,頓亞鵬,楊艷艷,汪宏真

(1.機械科學研究總院海西(福建)分院有限公司,福建沙縣 365500;2.湖北汽車工業學院,湖北十堰 442002)

0 引言

目前材料加工和制造對幾何精度、表面質量、微尺寸等方面逐漸有較高要求,工業領域制造已經逐步轉向采用先進制造方法[1-3]。激光切割技術是一種在材料加工領域中先進的熱切割技術,以其切割速度快、切縫質量好、加工效率高等優點,已廣泛應用于航空航天、船舶制造、醫療器械等各種工業領域的材料加工。激光切割過程是一個熱輸入受控的非接觸過程,高能密度激光束聚焦在工件表面,通過熔化或蒸發材料來去除材料[4-7]。與激光束同軸輸送的氣體射流,協助將蒸發和熔化的材料從切割區噴射出來。不銹鋼是一種重要的工程材料,其氧化物熔點高、黏度低,不易被氧基燃料火焰法切割,但適合激光切割。Tamura等[8]使用30 kW高功率光纖激光器成功地切割了厚度為300 mm 的不銹鋼和碳鋼板;Chagnot等[9]用8 kW的Nd∶YAG激光和自主研發的切割頭成功切割最大厚度為100 mm的不銹鋼板。

1 激光切割機理

激光切割分為熔化切割、氧化熔化切割、氣化切割、控制斷裂激光切割和激光燒蝕切割等形式[10-11]。當高功率激光通過透鏡聚焦在材料上時,能瞬間注入材料之中,進而使材料發生熔化、化學鍵斷裂以及蒸發等變化。高壓輔助氣體將蒸發和熔化的材料從切割區噴射出來。最終完成對材料的精確切割。F O Olsen[12]研究得出在激光切割中,每個脈沖都必須有足夠的能量和足夠高的峰值強度,足以加熱熔化一定體積的材料并克服傳導損耗。大多數材料在熔化階段被噴射出來,只有一小部分以蒸汽形式被去除。當局部蒸發壓力超過切割氣體壓力時有助于材料的去除,并減少切口前沿的金屬層厚度,從而改善能量通過熔融層傳導進入切口前方固體材料。

在激光氣化切割中,聚焦的激光束作用在材料表面會形成一個小孔,其表現為一個黑體,使吸收率增加,進而使孔洞變深,并使用輔助氣體將材料蒸汽吹出切口。氣化切割一般用于切割木材、高分子聚合物、橡膠等非金屬材料上,因其在加工過程中可避免過度熔化,能夠獲得非常高質量的切割邊緣[13]。

在激光熔化切割中,激光束作用的材料發生熔化,在達到氣化狀態之前,使用氮氣或者氬氣輔助氣體加壓射流將材料從切口中移除。氣流通過噴嘴形成的噴射方向與激光同軸,可達到超音速束流[10]。激光熔化所需功率約為激光氣化切割所需功率的1/10。如果所提供的輔助氣體為氧氣,與熔融板材發生放熱反應,速度比熔化切割速度最多可高出6倍之多,則該過程稱為氧化熔化激光切割。

在控制斷裂激光切割中,材料被加熱后產生高溫,激光光斑附近的應力是壓縮的。激光束通過后,這些壓縮應力松弛,并產生局部殘余拉應力[14],起到了減壓的作用。由于應力的作用,裂紋沿激光光斑方向繼續擴展,導致工件材料沿激光束路徑分離。切割過程可分為3個階段。起始階段,斷裂是由試樣邊緣的拉應力引起;第二階段是穩定生長階段,激光光斑附近的應力高度壓縮。激光通過后,材料的塑性壓應力得到松弛,并產生殘余拉應力,使材料的斷裂由上到下表面擴展;最后階段是不穩定斷裂階段,裂紋尖端附近的應力完全是沿厚度方向的拉應力,使裂紋擴展不穩定。這種激光切割機制一般用于切割厚陶瓷基板[15]。

激光燒蝕切割的機理與其他切割完全不同,來自激光的紫外線脈沖被有機材料吸收,激光束打破材料的化學鍵,直到分解成其化學成分。因此,可以逐層移除微米厚材料的一小部分,近年來激光燒蝕技術在服裝行業得到了廣泛應用[16]。

2 激光切割不銹鋼工藝

Cristina Anghel 等[17]基于響應面方法進行激光切割304 不銹鋼微型齒輪的研究,優化激光參數獲得最佳值平均粗糙度。通過SEM 觀察,表面均勻,頂部有輕微的編織圖案,底部有小的浮渣附著,表面無裂紋和麻點,表明最佳參數下切割出良好的表面形貌。李永亮等[18]采用格拉布斯異常值檢驗方法和最小二乘法完成切縫寬度、表面紋理最大峰值、掛渣量數據處理,基于響應面法得到表面切縫寬度、表面紋理最大峰值和掛渣量3 個響應目標的預測函數,確定了3 mm 厚304不銹鋼激光切割的最佳工藝參數。

E Fallahi Sichani等[19]研究了高速切割情況下等離子體形成的風險,不銹鋼激光熔切過程中等離子體的形成與輔助氣體的類型有關,與切割材料無關。切割速度的增加導致了過程前沿的傾斜增加,增強了從熔池到輔助氣體的熱傳遞。切割前傾角增大使輔助氣體與熔池的接觸面積增大,增強了熔池向輔助氣體的傳熱。研究發現等離子體形成會損壞噴嘴和切割頭等光學元件,并且降低了作用在材料上的激光強度,影響切割質量。

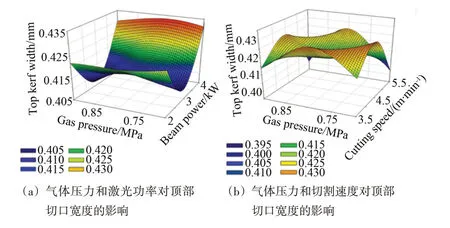

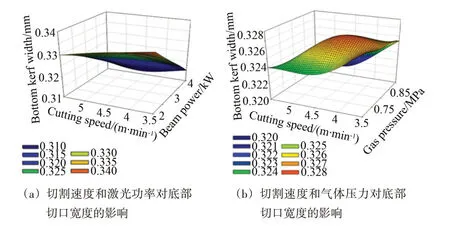

K Rajesh[20]研究了激光切割速度、輔助氣體壓力、激光功率等工藝參數對304不銹鋼切縫寬度和切割邊緣質量的影響。建立L27 正交陣列實驗,進行方差分析,利用多元回歸分析方法建立了預測模型,發現激光功率是切割質量的主要影響因素,其次是切割速度和氣壓。通過回歸模型發現切縫寬度隨切割速度和激光功率的增大而增大,激光功率為600 W,切割速度為2000 mm/min,氣體壓力為0.05 MPa時,切縫寬度最小。史堯臣等[21]采用YAG 激光切割1 mm 高錳低鎳不銹鋼薄板,利用正交試驗設計中直觀分析與方差分析了不銹鋼板切縫寬度數據,得到影響切縫寬度的參數順序從大到小依次為激光功率、脈沖寬度、重復頻率,且由F 檢驗法可知激光功率對上切縫寬度影響更為顯著。A Parthiban 等[22]研究了不銹鋼薄板切口寬度達到最小的切割質量,利用響應面法導出的上下切縫寬度響應方程,可以在實驗范圍內成功地預測任意組合CO2激光切割參數下的上下切縫寬度。如圖1(a)所示,頂部切口寬度隨著光束功率的增加而逐漸增加。如圖1(b)所示,隨著光束功率和氣壓的增加,頂部切口寬度逐漸增大,在高功率3.5~4 kW時頂部切縫寬度最大。如圖2(a)所示在最大切割速度和光束功率下,底部切口寬度最小。如圖2(b)所示中等切割速度和中等氣壓下,底部切口寬度最大。

圖1 頂部切口寬度的響應面圖

圖2 底部切口寬度的響應面圖

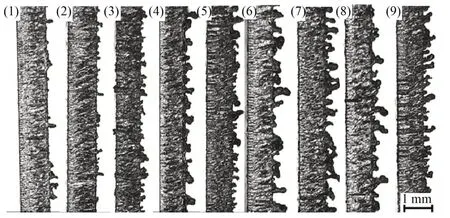

K Abdel Ghany 等[23]利用脈沖和連續波Nd∶YAG 激光束以及氮或氧輔助氣體,分別對1.2 mm奧氏體不銹鋼板材進行激光切割工藝參數的優化。研究發現切割質量主要取決于切割速度、切割方式、激光功率、脈沖頻率和聚焦位置。氮比氧具有更亮、更光滑的切割面和更小的切縫,但不經濟。提高切割頻率和切割速度會降低切割面切縫寬度和粗糙度,而提高功率和氣壓則會提高切縫寬度和粗糙度。馮巧波等[24]采用YAG脈沖激光切割1 mm 304不銹鋼,建立L9(34)正交實驗發現電流增大會使切口下表面掛渣量變大,如圖3 中:(1)、(2)所示試樣切割電流100 A,(7)、(8)所示試樣切割電流140 A,宏觀觀察發現掛渣較大且長;脈寬變大,端面粗糙度顯著變大,(1)所示試樣的脈寬0.5 ms,(9)所示脈寬1 ms;而電流、頻率和切割速度變大,端面粗糙度呈現先減小后增大現象。

圖3 切口端面掛渣結果

Ambar Choubey 等[25]研究了脈沖Nd∶YAG 激光切割304 厚不銹鋼板材在干燥空氣和水下環境的工藝優化。研究發現,通過將脈沖持續時間從14 ms 增加到20 ms,樣品的切割速度提高到3倍左右。與干燥的空氣環境相比,水下切割的切縫寬度、HAZ和成渣的黏性都略有降低。

Sangwoo Seon 等[26]用6 kW 光纖激光器對厚60 mm 不銹鋼板進行了切割性能研究。研究發現在等待時間內,對工件進行預熱和提高步進式切割速度比恒速切割效果好。當施加等待時間時,初始切割性能有所提高,但對切割條件非常敏感,不能有效地應用于厚鋼板的切割。Seong Y Oh[27]用6 kW光纖激光器對厚60 mm 不銹鋼進行激光切割,研究噴嘴幾何結構對激光切割精度的影響。結果表明,利用超音速噴嘴對厚60 mm不銹鋼激光切割質量較好。

3 激光切割不銹鋼表面質量

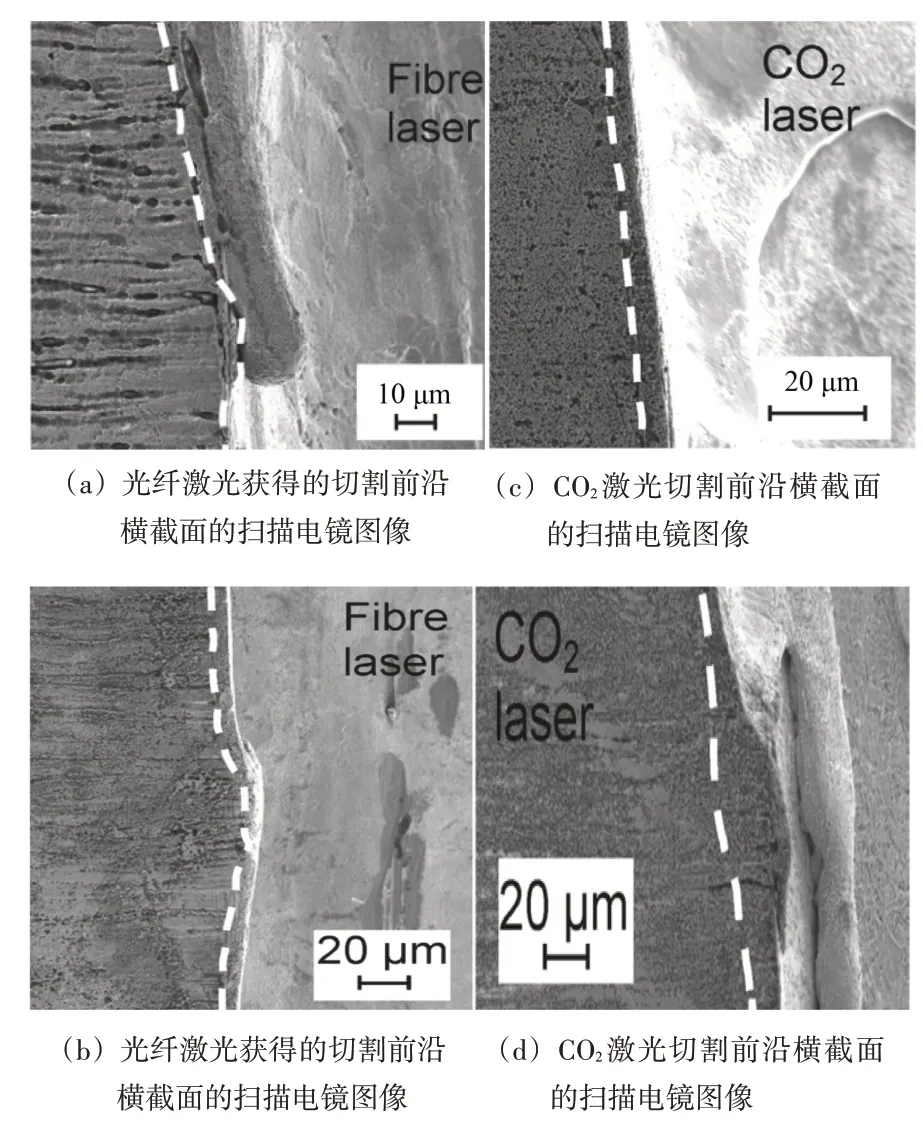

Jetro Pocorni 等[28]研究了光纖激光切割前沿的形態,并利用高速成像技術對切割前沿的流體動力學進行了研究。研究發現在激光切割過程中,熔體膜在切割前沿的形態和流動特性會影響切割質量,如切割邊緣粗糙度和熔渣。圖4 所示為CO2和光纖激光切割前沿的顯微形貌,從圖中可觀察出CO2和光纖激光器的切割前沿幾何形狀有根本的不同,當使用CO2激光時,熔體/固體和液體/氣體的界面都更光滑。光纖激光氮氣輔助切割過程中熔體流動是高度不穩定,產生的切割前沿被緩慢移動的駝峰覆蓋,導致切邊平整度降低。

圖4 CO2和光纖激光切割前沿的顯微形貌

Krzysztof Jarosz 等[29]通過激光切割AISI316L 不銹鋼研究切割速度對熱影響區(HAZ)和表面粗糙度的影響,發現切割速度減小,HAZ寬度會變大,使用最高的切割速度(v=16.5 mm/s)可以產生具有良好粗糙度和可忽略的熱影響區的切割表面。孫健峰等[30]在對316 L不銹鋼薄板進行激光切割過程中,建立滿足氣化切割條件的材料物性、成型參數與切縫寬度之間的數學模型并驗證準確性,發現切縫缺陷主要由重鑄層中熱裂紋、金屬顆粒的刮渣和波浪條紋組成。

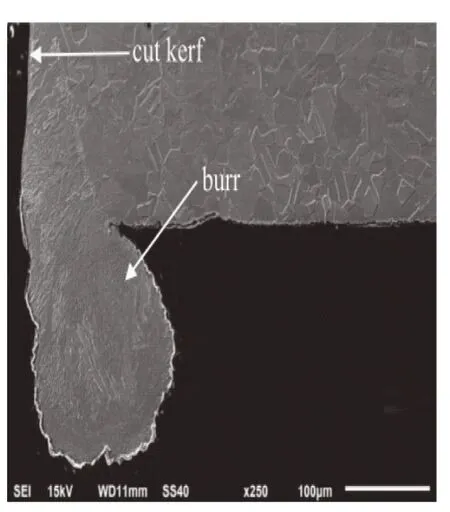

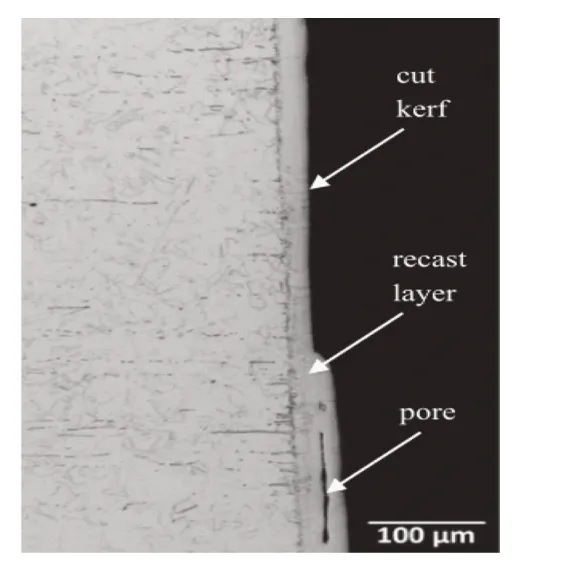

D F Pessoa等[31]討論了用激光切割奧氏體不銹鋼制成薄板試樣的疲勞行為。分析結果表明,激光切割產生3 種宏觀缺陷,分別為沿切割面呈明顯的凸起、切割邊緣下方有毛刺以及重鑄層與基體材料界面處有氣孔等缺陷,從圖5可以發現在切割過程中,一部分排出的熔化材料在切割邊緣的下側以浮渣的形式凝固。從圖6可以發現切割邊緣上重鑄層內部有氣孔的缺陷。毛刺的切口效應和氣孔產生的切口效應降低材料疲勞壽命。Erica Librera等[32]研究CO2和光纖2種激光切割技術在切割邊緣質量上的差異。通過變焦距顯微鏡獲取切縫三維表面,并利用面粗糙度參數對激光切割邊緣的表面質量進行分析評價。

圖5 切口下側近表面材料形貌的掃描電鏡顯微照片

圖6 切口的近表面和4 mm厚試樣重鑄層的內部缺陷的光學顯微鏡照片

4 結束語

本文闡述了在激光切割不銹鋼領域國內外學者的研究進展,研究學者針對不銹鋼激光切割工藝優化及質量評價,通過不同的實驗設計及表征形式進行了多維度的實驗研究。通過以上討論得出下列結論。

影響激光切割質量的參數有激光參數(如激光功率、波長、模式等)、材料類型及板厚工藝參數(如脈沖寬度或持續時間、脈沖頻率、電流、切割速度、輔助氣體類型和壓力等)。激光切割參數對切割質量的影響可以從上下切口寬度、切口錐度、表面粗糙度、重鑄層、浮渣和熱影響區等基本特征進行評價。

在激光切割過程中,實驗優化技術及建模分析愈發頻繁應用于優化求解及工藝參數的影響研究。在以后研究中,仍需繼續開展激光切割機理分析,進一步開展大功率激光切割厚板材的實驗研究,針對激光切割過程中的氣體動力學及材料熱力學進行建模,對溫度場和應力場進行數值模擬分析,建立激光切割不同厚度和類型板材的理論基礎。