概念設計階段鋁合金后副車架輕量化設計*

廖 鶯,李 峰,李 志

(1. 愛馳汽車(上海)有限公司技術中心,上海 201800;2. 鄭州機械研究所有限公司,鄭州 450001;3. 長沙理工大學,工程車輛輕量化與可靠性技術湖南省高校重點實驗室,長沙 410114)

前言

概念階段非常重要,如果在此設計階段存在設計缺陷,后期受布置空間、工藝制造等約束將要花費更多的時間與成本去彌補。汽車后副車架是車身、懸架系統的關鍵連接部件,對整車的操控性、舒適性和部件疲勞壽命起著至關重要的作用。它是底盤設計水平的一個重要衡量指標,所以后副車架的設計方法一直是關注的焦點[1-2]。后副車架主要功能有:(1)提高懸架與車身的連接剛度,提升車輛操控性;(2)降低路面振動,提高乘員舒適性[3]。

文獻[4]~文獻[6]中研究了概念階段副車架材料輕量化、結構優化與輕量化設計。大量實踐證明了各汽車廠都非常重視概念設計階段的優化輕量化工作。ICM(independent,continuous,mapping)[7]方法是隋允康于1996年提出來的。該方法通過過濾函數和磨光函數,實現了拓撲變量的連續與離散。文獻[8] ~文獻[11]中研究了基于位移、應力、頻率、疲勞壽命的連續體結構ICM 混合建模優化方法,為ICM 方法的工程應用奠定了牢固的理論基礎。本文中在概念設計階段引進ICM 混合建模方法,結合拓撲優化和形狀優化等手段,對后副車架進行優化輕量化設計,表明該方法快速可靠。

1 基于ICM 混合建模方法的研究

1.1 優化模型的建立

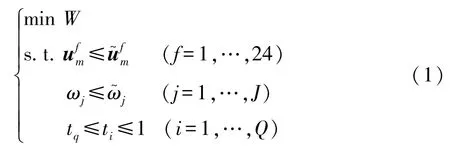

基于后副車架的主要功能,設計時考慮的后副車架主要性能有模態、剛度、強度與耐久。概念階段主要考慮的性能有硬點靜剛度和模態。對此問題進行初始優化問題建模,則模型可以表示為

式中:W為質量為第f個工況下m個自由度方向上的位移約束限為第j階模態ωj對應的約束限;J為計算模態總階數;ti為第i個單元的拓撲變量;tq為拓撲變量的下限;Q為可設計單元總數。

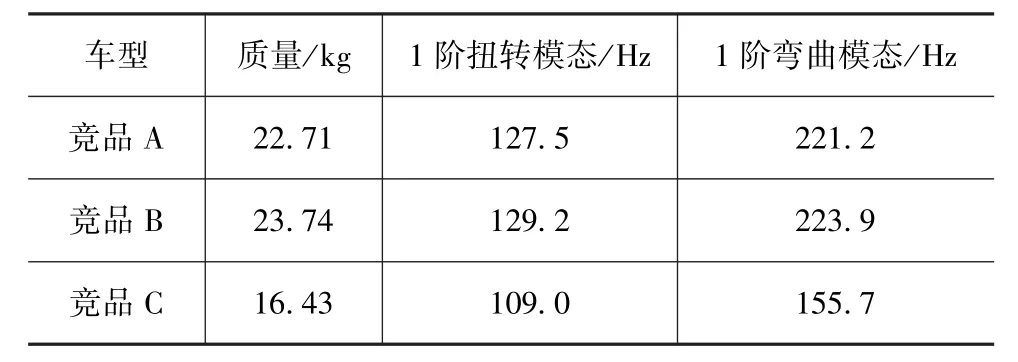

1.2 近似優化模型的顯式表達

由于拓撲變量與目標函數和約束條件成隱式關系,直接求解非常困難。只有將模型近似處理成顯式關系,才能順利求解。所以引進一種常見的過濾函數模型即冪函數SIMP(solid isotropic microstructures with penalization)模型[12]。ICM 方法吸取了變密度法和變厚度法不需要再構造微結構的優點。在有限元分析中[13],結構靜特性平衡方程可表示為

式中:K為結構總剛度矩陣;u為節點位移矢量;P為節點載荷矢量。

結構特征值問題可表示為

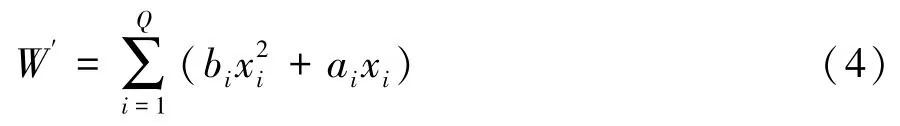

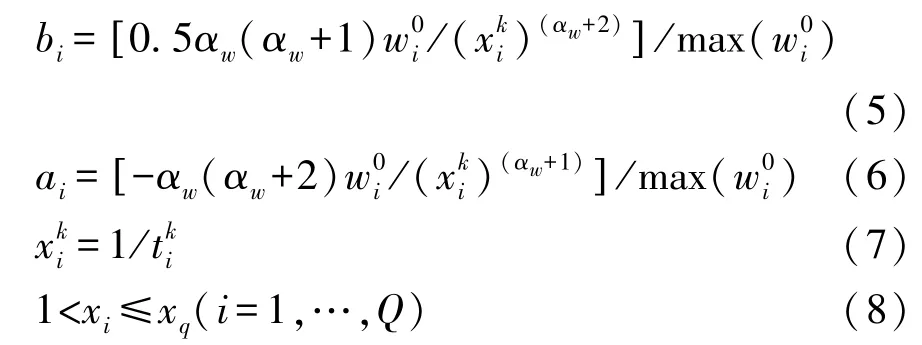

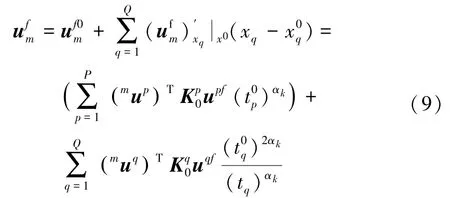

式中:ωj為第j階固有頻率;φj為相應于ωj的特征向量;M為結構總質量矩陣。設αw為質量矩陣的過濾函數冪函數指數,αk為剛度矩陣的過濾函數冪函數指數。約束函數采用1 階泰勒近似式展開,目標函數采用2 階泰勒近似式展開,并略去常數,則目標函數顯示近似模型可以表示為

其中

式中:W′為近似質量為第i個單元固有的質量;為第k次迭代中第i個單元的設計變量為第k次迭代中第i個拓撲變量。

式中:P與Q分別表示不可設計單元與可設計單元總數表示初始迭代步中第f組載荷作用下結構在第m個自由度上的位移向量表示初始迭代中第q個單元的設計變量表示第m個自由度方向上單元編號為p的單元位移向量表示第p號單元固有的剛度矩陣;upf為第f個工況下結構單元編號為p的位移。反之,下標為q亦然。

2 后副車架競品分析與目標制定

2.1 后副車架競品分析

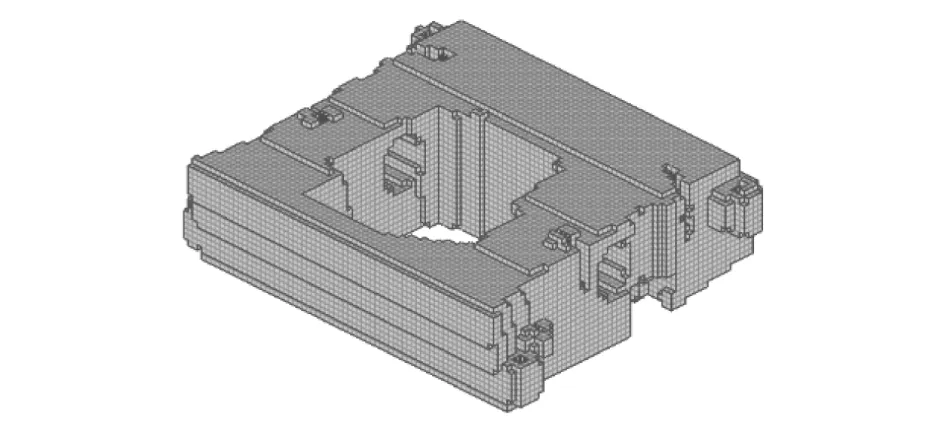

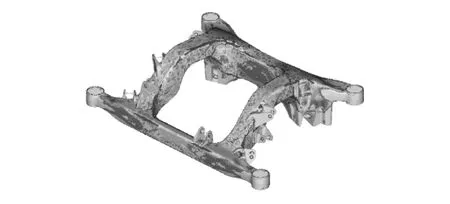

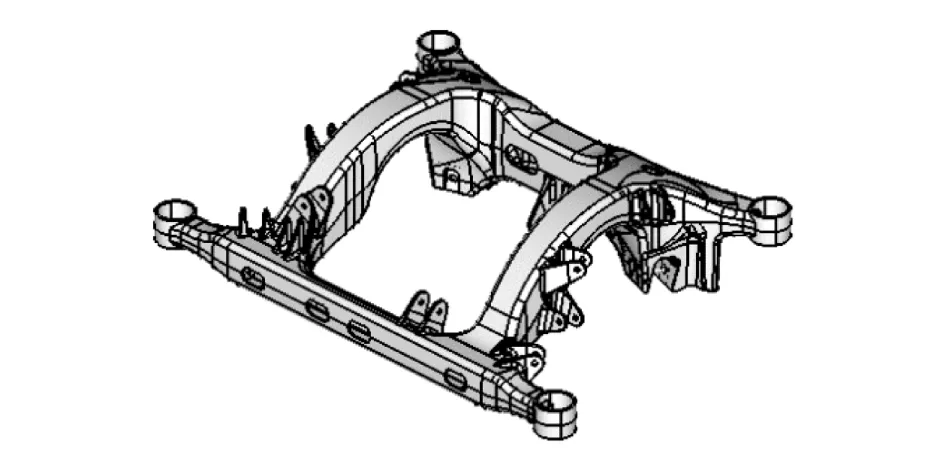

由于此款車為大型純電動車型,其最大后 軸 荷 較 大,為1 600 kg,采用鋁合金副車架方案可以大幅有效降低零件質量,提升輕量化水平和續航里程。在競標車數據庫中選取3 款具有相似軸荷的鋁合金后副車架進行對標分析,如圖1~圖 3 所示。

圖1 競品A 后副車架

圖2 競品B 后副車架

圖3 競品C 后副車架

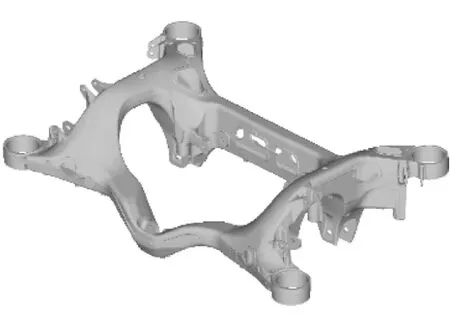

對競品后副車架分別進行質量與模態、靜剛度性能的分析。由于各車型的硬點位置不同,各安裝點的受力情況差異很大,且襯套剛度由于懸架形式和駕駛風格不同差異也很大,故競標車的靜剛度值參考意義不大。表 1 示出部分分析結果。

表1 競品分析表

2.2 后副車架目標制定

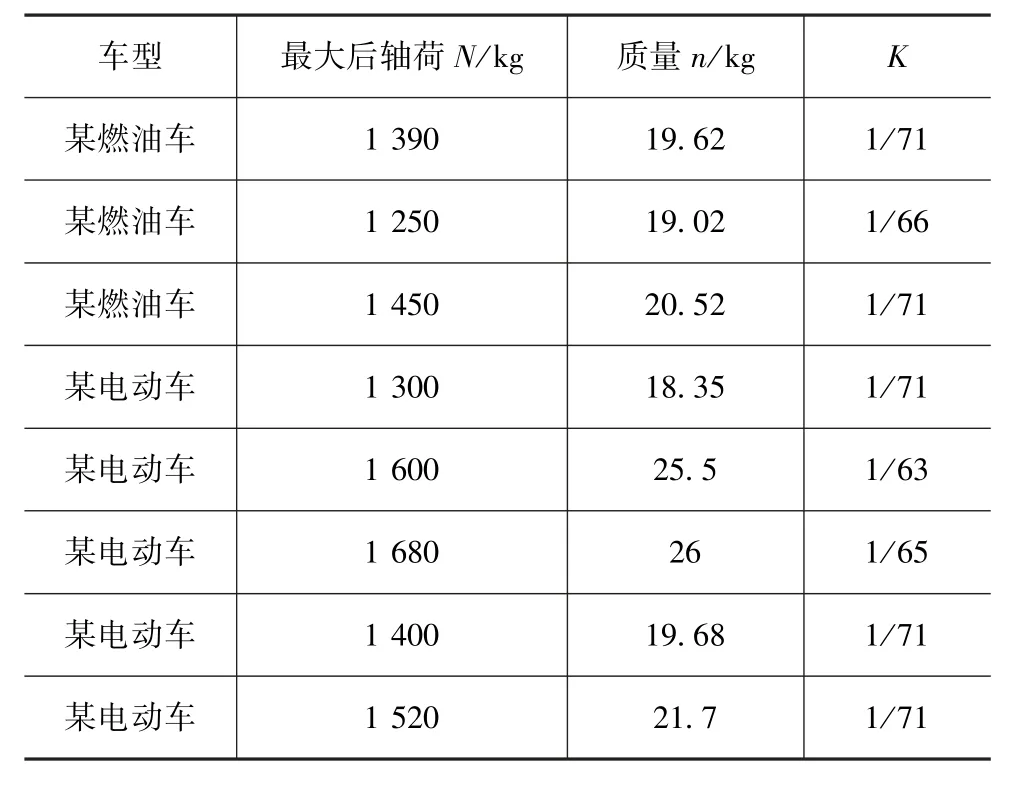

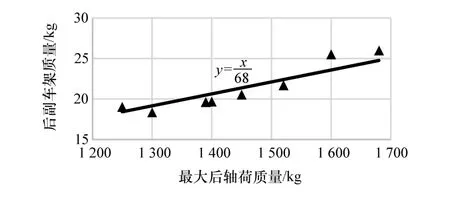

通過對標分析,針對鋁合金后副車架車型質量及對應的軸荷信息計算得到后副車架的輕量化系數K,根據輕量化系數設定初始的質量目標。

式中:n為后副車架的質量,kg;N為最大的后軸載荷,kg。

表2 為對標的多款鋁合金后副車架的輕量化系數K值分析。將表2 中的輕量化系數擬合得到輕量化系數K值圖(見圖4),以此作為鋁合金后副車架的輕量化系數,即1/68。由于此款車輛的最大后軸荷為 1 600 kg,故計算得到初始質量目標為23.53 kg。

表2 競標車輕量化系數

圖4 后副車架輕量化系數K 值圖

考慮NVH 的舒適性,即汽車行駛的振動噪聲問題,設計時須考慮輪胎聲腔模態的避頻要求,不同尺寸輪胎的輪胎聲腔1 階頻率不同,當輪胎聲腔模態與懸架頻率一致,就會發生共振,從而引起車身振動,車內轟鳴。輪胎1 階聲腔模態頻率g可表示為

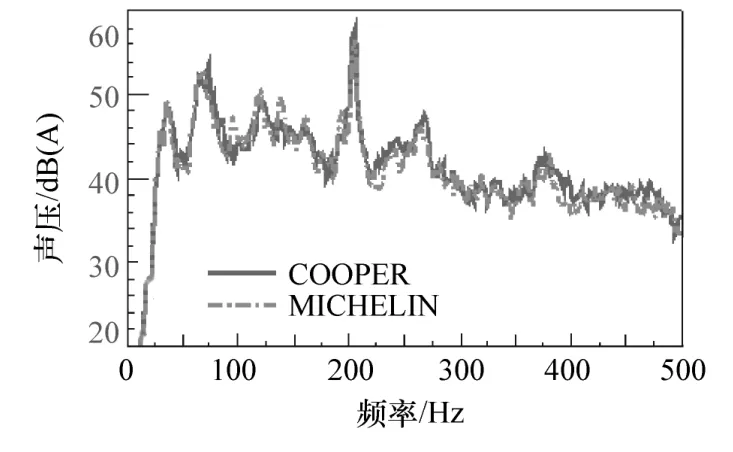

式中:v為聲速;r為輪胎中心線的半徑。由于此車為運動型 SUV,輪胎中心線半徑一般為 0.3 ~0.35 m,根據式(12)得到輪胎聲腔模態頻率范圍為154.6 ~180 Hz。根據企業車型定位采用固鉑(COOPER)與米其林(MICHELIN)輪胎。圖 5 和圖6 分別為使用60 km/h 車速在粗糙路面勻速行駛測量的前排駕駛員內耳聲壓與后排乘員內耳聲壓。其中實線為固鉑輪胎的聲壓測量結果,虛線為米其林輪胎的聲壓測量結果。路面激勵通過輪胎和懸架系統到達車身,在180~220 Hz 車內聲壓較高,在設計時應錯開這個頻段。同時遵循兩個副車架設計原則:結構振型固有頻率高于外部激勵頻率10%;相鄰2 階頻率間隔大于20 Hz。結合競品分析結果將副車架1 階扭轉模態定為128 Hz,1 階彎曲模態定為224 Hz。

圖5 前排駕駛員內耳聲壓

圖6 后排乘員內耳聲壓

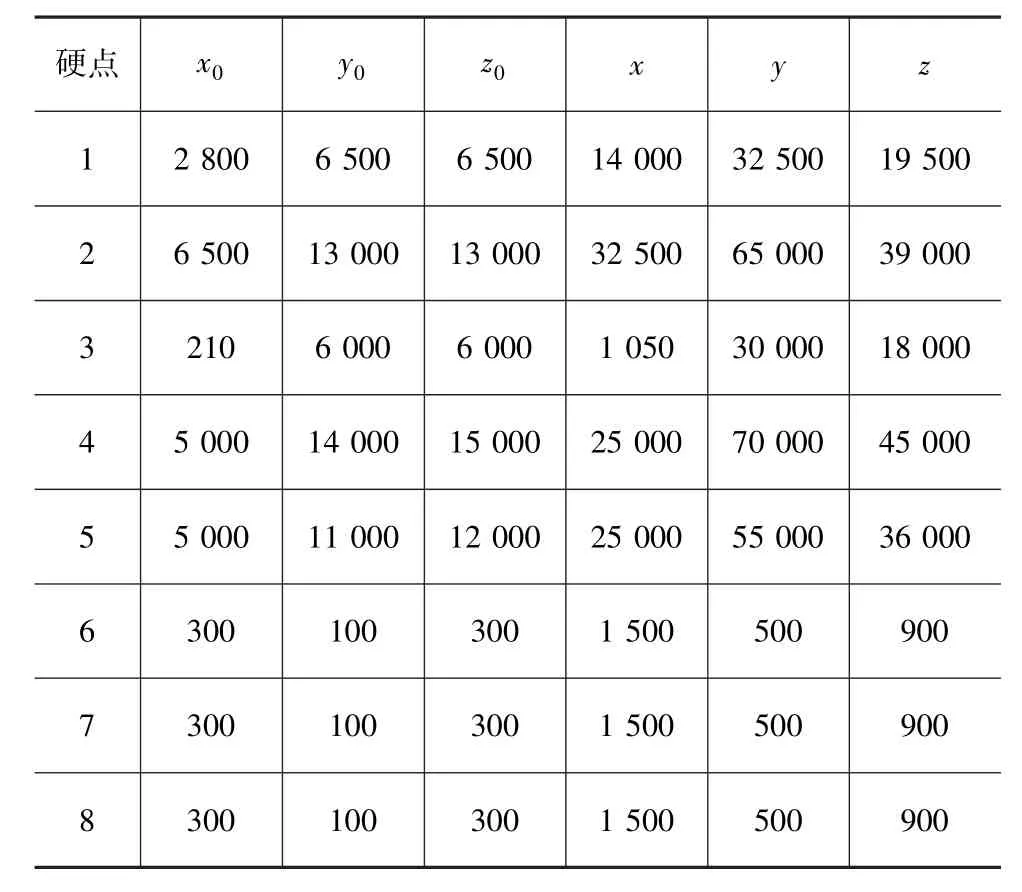

考慮副車架的連接點剛度與其對于隔振率和整車操縱穩定性的影響,副車架的連接點在X、Y向靜剛度的目標為對應襯套靜剛度的5 倍以上,Z向為3倍以上,目標值如表 3 所示,x0、y0、z0、x、y、z分別表示后副車架硬點在X、Y、Z方向的襯套剛度和靜剛度目標值。

在此基礎上,為避免副車架的剛度影響到懸架的動力學特性,須讓副車架的剛度進行充分體現,副車架在K&C 仿真時采用柔性體數據進行仿真。選擇鋁合金材料為A356,采用T6 熱處理低壓鑄造一體化成形工藝。強度工況不超過材料屈服強度220 MPa。

表3 襯套剛度與靜剛度目標值 N/mm

3 后副車架優化與輕量化設計

3.1 后副車架拓撲優化

由于概念設計階段只有副車架的包絡與硬點數據,且強度耐久性能在早期粗糙模型考慮意義不大,所以該設計階段只考慮硬點靜剛度和模態工況。

根據硬點位置及周圍部件的運動包絡軌跡得到鋁合金后副車架的拓撲優化設計空間,如圖7 所示。采用平均單元尺寸為15 mm 的六面體單元對后副車架進行網格劃分,模型共有43 348 個單元,螺栓采用RBE2 單元模擬。

圖7 概念設計模型

為得到概念設計副車架傳力路徑,引進ICM 的混合建模:副車架在滿足前期設定的1 階彎扭模態和硬點靜剛度目標條件下,質量最小。考慮到工程可行性,增加拔模約束與Y向對稱約束。為加速迭代,將冪函數指數設為3。經過30 步迭代,優化模型收斂。得到拓撲優化結果如圖8 所示。從圖8 可以看出,合金副車架前橫梁材料分布較少,后橫梁材料基本分布在中上部分,縱臂有往下彎的趨勢,材料集中在中上部與硬點位置附近。

圖8 拓撲優化結果視圖

綜合考慮工藝成形、輕量化設計和總布置空間等得到鋁合金副車架基礎設計方案1,各硬點標號及名稱如圖9 所示。

圖9 基礎設計方案1

鋁合金副車架的基礎設計方案1 質量為24.78 kg,通過有限元分析,得到1 階扭轉模態為128.6 Hz,1 階彎曲模態為 214 Hz。

基于上節設定的質量目標23.53 kg 可知,基礎設計方案1 質量超出1.25 kg,1 階彎曲模態低于目標10 Hz。故首先考慮在其他性能不下降的前提下減質量。提取各硬點的載荷,為去除冗余材料,對方案1 進行拓撲優化。以副車架材料體積分數小于0.3,1 階彎扭模態分別不低于原有水平128.6 和214 Hz 為約束,7 個典型強度工況(垂向跳動、前行制動、倒車制動、左轉彎、右轉彎、過坎、組合工況)加權應變能密度最小為優化目標,得到如圖10 所示的方案1 拓撲優化結果。

參考拓撲優化結果和競爭車數據,在前后橫梁的側面和端面的低密度區域進行去料挖孔,得到拓撲優化解析方案2,如圖11 所示。方案 2 質量由24.78 減輕到 23.56 kg,減質量 1.22 kg。1 階扭轉模態為128.7 Hz,相比方案1 變化不大;1 階彎曲模態為217.5 Hz,提升3.5 Hz。可以看出,前后橫梁輕量化有利于提升彎曲模態。

圖10 方案1 拓撲優化結果

圖11 拓撲優化解析方案2

硬點靜剛度全部滿足要求。強度工況在垂向工況前下擺臂根部應力為247.4 MPa,倒車制動工況后下擺臂開口處應力為220.8 MPa,均超過材料屈服強度220 MPa,后期重點關注這兩個局部區域結構的優化。

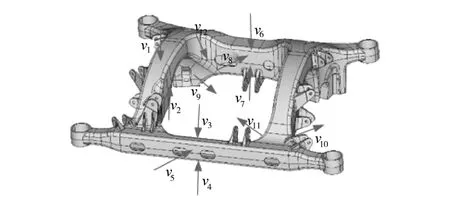

3.2 后副車架形狀優化

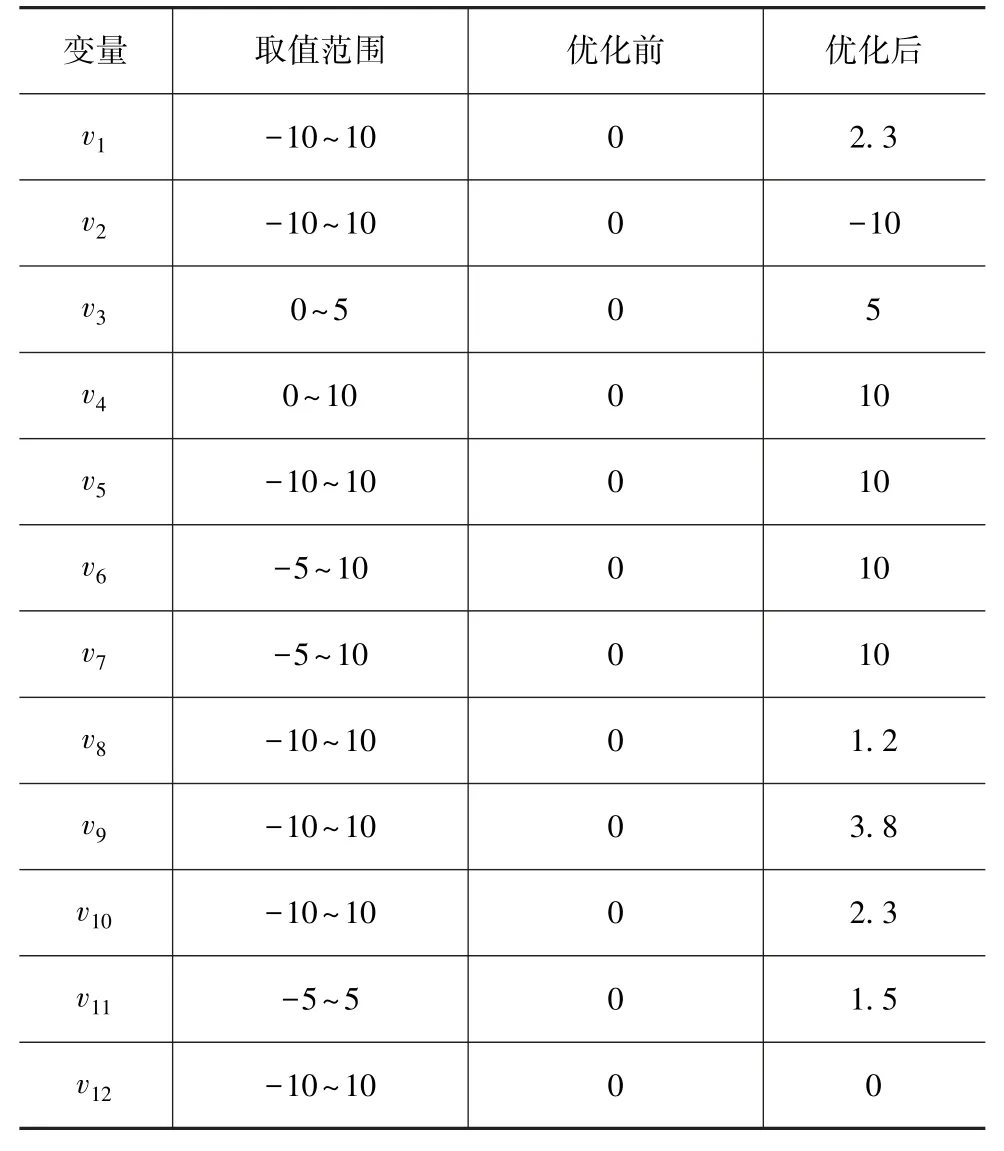

拓撲優化后,后副車架方案2 質量略大,1 階彎曲模態距目標相差6.5 Hz,且部分強度性能不達標。因為結構形狀對強度、模態、靜剛度影響非常大,故考慮對副車架進行形狀優化。對后副車架模型進行全參數化建模,如圖12 所示。其中v1-v2為縱梁折彎處的高度變量,v3-v5為前橫梁的高度、寬度變量,v6-v8為后橫梁的高度、寬度變量,v9為前下擺臂根部的倒角大小變量,v10為后下擺臂根部拐角處倒角大小變量,v11和v12分別為前橫梁與后橫梁拐角,設置對稱約束。v1、v2、v11、v12變量設置沿整車Y向對稱。

圖12 方案2 參數化模型

由于硬點靜剛度滿足設計目標,且有一定的余量,以質量最小為優化目標,約束條件為強度工況最大應力不超過材料屈服強度220 MPa,1 階扭轉模態和1 階彎曲模態分別不低于128 和224 Hz。

副車架優化方案3 模型如圖13 所示。序列二次規劃法求解后得到優化前后形狀變量值如表4 所示。表中0 表示參數化模型變形前的初始狀態。

圖13 形狀優化方案3

表4 形狀變量優化前后值 mm

3.3 結果對比分析

經拓撲優化與形狀優化后,得到最終后副車架的質量為22.94 kg,其中拓撲優化減質量1.22 kg,形狀優化減質量0.62 kg,共計1.84 kg。輕量化系數為1/70,小于目標1/68,遠超最優競標車1/65 水平。方案2 與方案3 模態和強度性能對比分析如表5 所示。可以看出優化后,后副車架彎曲模態達到224.2 Hz,較初始狀態提高10.2 Hz,滿足目標要求,且優化后強度工況全部達標。

表5 后副車架性能對比分析

硬點靜剛度對比分析如表6 所示。表中1-8 表示硬點編號(見圖9)。可以看出輕量化后,后副車架硬點靜剛度仍然滿足要求。X0、X1、Y0、Y1、Z0、Z1分別表示優化前后在X、Y、Z方向的靜剛度。以上結果表明了該方法的快速性和有效性。

表6 硬點靜剛度對比分析 N/mm

4 結論

(1)通過競品分析、試驗測試和副車架基礎設計理論,制定了后副車架的性能與輕量化目標。

(2)通過ICM 混合建模方法,對副車架包絡進行第1 輪拓撲優化,解釋得到初版副車架模型。利用拓撲優化和形狀優化等手段,進行第2 輪輕量化設計。兩輪共計減質量1.84 kg,1 階彎曲模態提高10.2 Hz,且強度和靜剛度等工況均滿足設計要求。

(3)輕量化后的后副車架輕量化系數遠低于競標車,達到行業領先水平。

該輕量化優化方法同樣適用于底盤一些其他零部件的開發。