尺寸效應下Cu-Ag合金強度的神經網絡預測

張學賓,谷繼華,宋克興,米緒軍,吳保安,肖 柱,解浩峰,呂長春

(1.河南科技大學 材料科學與工程學院,河南 洛陽 471023;2.有研工程技術研究院有限公司,北京 100088; 3.重慶材料研究院有限公司,重慶 400700;4.中南大學 材料科學與工程學院,湖南 長沙 410083;5.河南優克電子材料有限公司,河南 濟源 454650)

0 引言

在集成電路封裝、電子通信、連接器、音視頻傳輸等領域,對鍵合線、線纜等絲線材傳輸信號的產品性能要求越來越高,細絲線材制造工藝受到國內外學者的關注[1-2]。在Cu-Ag合金微細絲拉拔生產中,容易出現拉斷的現象,斷裂與合金的力學性能有密切關系,因此有必要精確預測Cu-Ag合金抗拉強度。

粒子群優化(particle swarm optimization,PSO)算法和反向傳播(back-propagation,BP)神經網絡算法在數據處理領域已經獲得廣泛的應用[3-8]。BP算法建立在梯度下降法的基礎上,實現輸入輸出間高度非線性映射關系。文獻[9]把PSO算法應用于BP神經網絡,并進行了能見度的預測,獲得良好結果。文獻[10]對PSO-BP進行改進并應用于客戶流失警告信息的預測中。不少學者應用神經網絡進行金屬材料的研究,如文獻[11]通過神經元網絡得到Ni-Fe合金鍍層性能指標的評價權重,證明粒子群算法優化的神經網絡模型具有更高的預測精度。文獻[12]將神經網絡應用于新型Ti-Al-Zr-Nb-Mo-Si鈦合金熱變形行為和流變應力本構關系的構建,流變應力預測效果較好。文獻[13-14]將神經網絡應用于活性粉末混凝土強度和抗剪承載力等的預測,對活性粉末混凝土強度預測精度很高,對活性粉末混凝土梁抗剪承載力預測的結果可靠。但目前利用神經網絡對Cu-Ag合金材料性能尤其是力學性能進行預測的研究不足。

本文通過Cu-Ag合金拉拔試驗,獲得不同線徑和銀含量(質量分數)時Cu-Ag合金材料的強度數據,構建了BP神經網絡和PSO-BP神經網絡,來預測Cu-Ag合金不同線徑時的抗拉強度,以期對Cu-Ag合金在微細絲拉拔工藝方面的制定提供數據支撐。

1 Cu-Ag合金抗拉強度拉拔試驗

1.1 試驗準備與過程

采用不同銀含量(質量分數,下同)、直徑為7.18 mm的Cu-Ag合金連鑄桿。本合金根據銀質量分數不同分為Cu-1Ag(Ag質量分數1%,余量Cu)、Cu-2Ag(Ag質量分數2%,余量Cu)、Cu-4Ag(Ag質量分數4%,余量Cu)和Cu-20Ag(Ag質量分數20%,余量Cu)4種。連鑄桿在拉絲機上進行大拉機多模連續拉制,拉拔成直徑為3 mm的線材;然后,在中拉機上拉拔成直徑為1.0~1.2 mm的絲材,進行在線連續退火;之后,在小拉機上拉拔成直徑為0.25~0.30 mm的絲材;在細拉機上進一步拉拔成直徑為0.08~0.10 mm的細絲;最后,在微拉機上拉拔成直徑為0.05~0.02 mm的Cu-Ag合金微細絲材。

1.2 試驗結果與分析

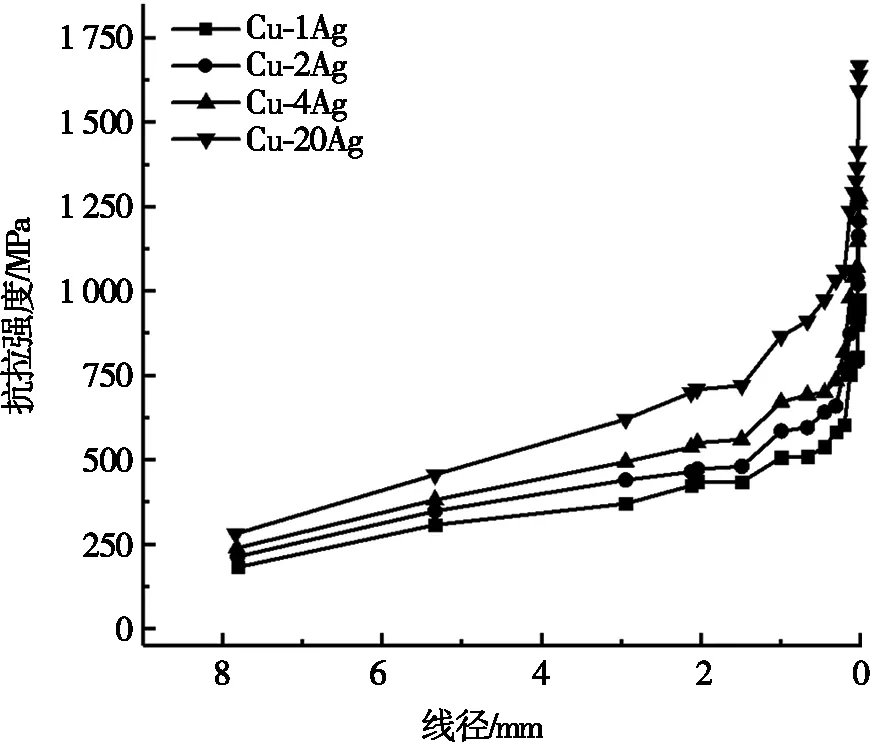

對各道次不同線徑的Cu-Ag合金絲線材進行單向拉伸的抗拉強度試驗,得到Cu-Ag合金絲線材的抗拉強度隨線徑的變化,如圖1所示。

圖1 Cu-Ag合金抗拉強度隨線徑的變化

由圖1可知:在Cu-Ag合金微細絲的拉拔過程中,不同線徑的Cu-Ag合金絲線材抗拉強度在不同階段差異明顯。以Cu-4Ag合金為例,直徑為7.18 mm的鑄態桿坯抗拉強度為239 MPa,從線徑7.827 mm拉拔到1 mm時,抗拉強度緩慢增加到672 MPa,抗拉強度平均增幅為63.4 MPa/mm。在后續的拉拔中,當線徑小于1 mm時,合金的抗拉強度隨著線徑的減小迅速增加,線徑從1 mm減小到0.02 mm時,抗拉強度從672 MPa增加到1 283 MPa,抗拉強度平均增幅為623.5 MPa/mm,此時線徑的變化明顯影響合金的抗拉強度,表現出明顯的尺寸效應。因此,在Cu-Ag合金微細絲拉拔生產過程中,當Cu-Ag合金細絲直徑小于1 mm后,尺寸效應是一個不可忽略的重要問題。所以,本文基于尺寸效應建立神經網絡模型,用來預測Cu-Ag合金的抗拉強度隨線徑的變化。

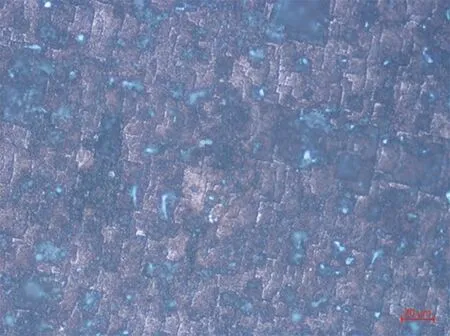

圖2為不同線徑Cu-4Ag合金絲線材的橫截面微觀組織。從圖2a中可以看出:Cu-4Ag合金鑄態桿坯(直徑為7.18 mm)組織主要由共晶樹枝晶和共晶群體組成,小共晶團均勻分散在枝晶臂間,枝晶間亮白色質點為Ag顆粒的偏聚。從圖2b中可以看出:當鑄態桿坯拉拔至線徑為5.34 mm時,由于變形量僅為44.7%,Cu-4Ag合金絲線材的微觀組織在拉拔力作用下發生變化,但仍保留了大量鑄態枝晶組織,枝晶間距排列更加規則,枝晶間Ag顆粒分布更加均勻,絲線材宏觀力學性能穩步提升,抗拉強度由鑄態的239 MPa增加到382 MPa。隨著拉拔的持續進行,當線徑減小到1 mm時,Cu-4Ag合金絲線材的總變形量達98.06%,其微觀組織發生顯著變化,枝晶組織基本消失,以變形態的細小等軸晶組織為主,且整體組織均勻致密,如圖2c所示,宏觀上材料由于形變硬化使得力學性能顯著增加,線徑為1 mm的Cu-4Ag合金絲線材抗拉強度達672 MPa。因此,微觀組織的演變規律,再次驗證了Cu-4Ag合金絲線材在連續拉拔過程中隨著線徑減小出現尺寸效應。

2 Cu-Ag合金BP模型

2.1 Cu-Ag合金BP模型的建立

將試驗得到的285組Cu-Ag合金樣本數據分為訓練樣本、驗證樣本和測試樣本,分別占總樣本數的 70%、15%和15%。其中,訓練樣本是用來進行神經網絡的訓練,驗證樣本主要是用來分析神經網絡的準確度,測試樣本則主要用來測試BP人工神經網絡模型的適用性。然后對Cu-Ag合金樣本數據進行預處理,預處理使用mapminmax 函數[15],使Cu-Ag合金樣本數據歸一化到[-1,1],歸一化采用式(1)進行:

(1)

BP神經網絡是按預測誤差反方向傳播的神經網絡,主要包括輸入層、輸出層和隱含層,通過調整網絡中隱含層的連接權重和閾值提高神經網絡的學習能力,更好地實現非線性映射關系。根據BP人工神經網絡的算法機理可知:選擇輸入層到隱含層的激活函數為tansig(n)函數,隱含層到輸出層的激活函數為purelin(n)函數。為了減少計算時間、減小占用內存的大小、加速收斂速度等,綜合考慮選用L-M算法[16]。在模擬過程中,設定一個val fail值來表征神經網絡的訓練效果,神經網絡系統根據val fail值判斷誤差信號連續不下降的次數,進而結束訓練,這個數值一般取20[17]。

建立BP神經網絡模型需要確定模型的拓撲結構。通過對影響Cu-Ag合金抗拉強度的分析,確定BP人工神經網絡的輸入參數為Cu-Ag合金的絲線材直徑和銀元素的質量分數,輸出參數則為抗拉強度。神經網絡隱含層神經個數采用經驗公式[18]確定,如式(2)所示:

(2)

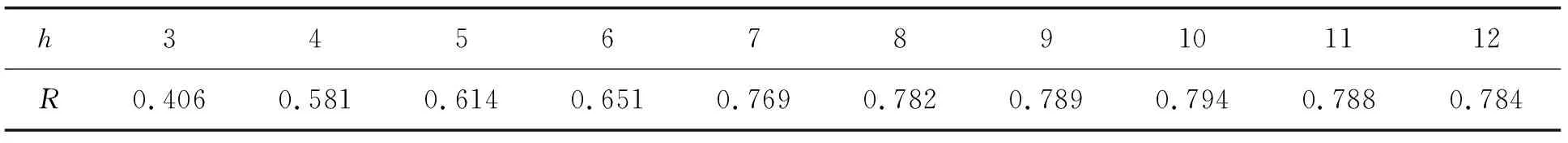

其中:h為隱含層神經元個數;m為神經元網絡輸入層節點個數,因輸入參數為Cu-Ag合金的絲線材直徑和銀元素質量分數,取m為2;n為神經元網絡輸出層節點的個數,因輸出參數為Cu-Ag合金的抗拉強度,n取1;α為調節常數,一般取值1~10[19]。通過經驗公式來確定需要“試錯”的神經個數為3~12,并通過建立多個神經元網絡模型進行模擬訓練,利用皮爾遜(Pearson)相關系數R考察抗拉強度目標值和神經元網絡模型輸出值之間的相關性[20],結果如表1所示。由表1可知:當隱含層神經元個數h為10時,相關系數R最大且最接近于1,說明網絡訓練效果好。綜上所述,確定Cu-Ag合金絲抗拉強度人工神經網絡模型最優的拓撲結構為:m-h-n=2-10-1。

表1 不同神經元個數對應的相關系數R值

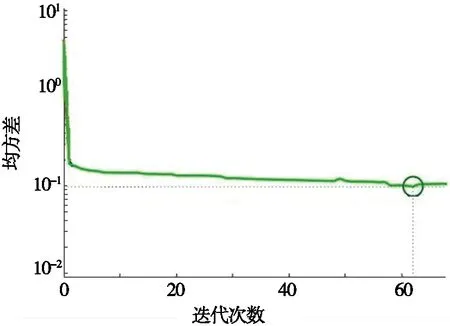

圖3 BP神經網絡模型訓練次數與均方差的關系

2.2 Cu-Ag合金BP神經網絡模型結果分析

圖3為BP神經網絡模型訓練次數與均方差的關系。從圖3可以看出:隨著迭代次數的增加,均方差迅速降低。模型迭代至62次時,驗證樣本數據均方差達到最小值,模型驗證樣本數據的均方差不再減小。雖然在第25次和第50次迭代過程中Cu-Ag合金驗證樣本數據的均方差出現增大現象,但隨著迭代過程的繼續進行,Cu-Ag合金驗證樣本數據的均方差繼續下降,直至迭代次數為68次時,驗證樣本數據的均方差趨于穩定,說明Cu-Ag合金樣本數據訓練過程中并沒有出現過多的局部最優現象,BP神經網絡模型較為合理穩定。

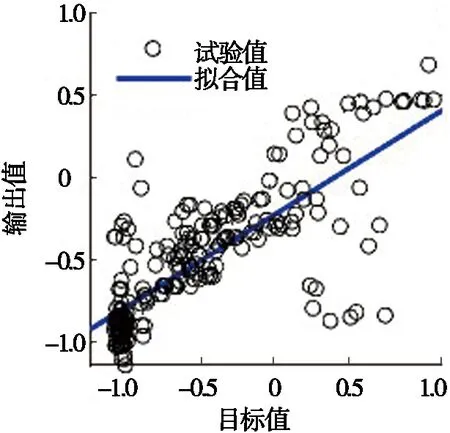

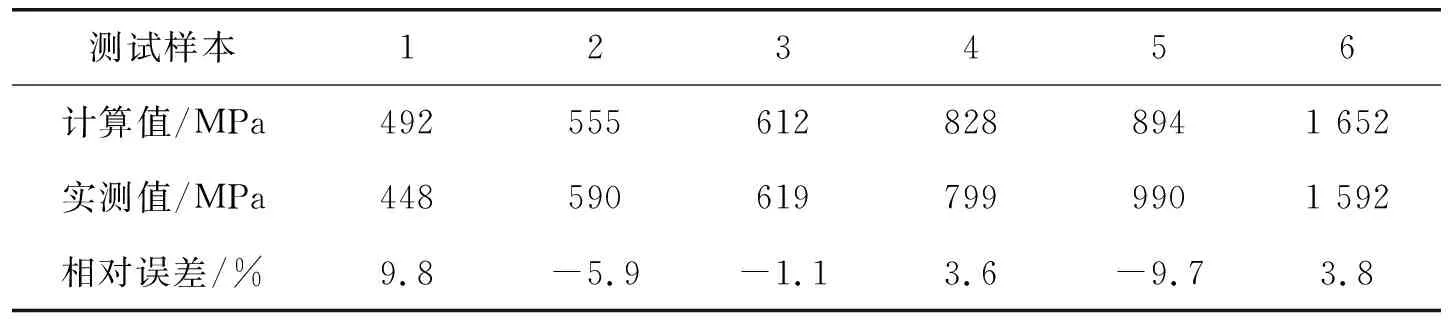

圖4為對樣本數據抗拉強度目標值和BP神經網絡模型輸出值的相關性分析,散點數據為拉拔試驗數據,直線為擬合數據。分別對訓練樣本、驗證樣本、測試樣本和總樣本數據進行擬合,得相關系數R(即擬合線斜率)分別為0.782、0.804、0.832、0.794,如圖4a~圖4d所示。相關系數R都較高,說明抗拉強度目標值與神經網絡的輸出數據之間具有較好的相關性。表2為BP神經網絡模型測試樣本數據中提取的6組樣本實測數據和模型計算的抗拉強度相對誤差。從表2中可以看出:抗拉強度最大相對誤差絕對值為9.8%,最小相對誤差絕對值為1.1%,相對誤差絕對值均在10%以內。因此,建立的BP人工神經網絡模型穩健,能夠預測抗拉強度的變化。

表2 BP神經網絡計算的抗拉強度和實測抗拉強度相對誤差

3 Cu-Ag合金PSO-BP模型

3.1 PSO-BP算法流程

PSO-BP神經網絡模型的基礎是粒子群算法,速度更新式與位置更新式[21]分別如式(3)和式(4)所示:

(3)

(4)

其中:v為速度;x為位置;w為慣性因子;c1、c2為學習因子;pbset為個體最優位置;gbset為全局最優位置。

3.2 Cu-Ag合金PSO-BP模型的建立

用于PSO-BP神經網絡訓練的樣本數據為Cu-Ag合金抗拉強度試驗得到的285組樣本數據,輸入參數為Cu-Ag合金的絲線材直徑和銀質量分數,輸出參數為抗拉強度。PSO-BP神經網絡模型在訓練前,對粒子群優化算法進行參數設定[22]:在種群初始化的過程中,種群粒子數目通常選取20~40,本文種群粒子數目選取30。學習因子(加速常數)則表示種群中的粒子個體向著自身和全局最優極值點靠近的加速度的權值,通常兩個學習因子的數值設置一樣,取值為c1=c2=2;最大迭代次數設置為500次,最小的訓練停止誤差為10-5;結構依然采用之前優選出的2-10-1的3層神經網絡結構。輸入層到中間隱含層的激活函數選用tansig(n)函數,中間隱含層到輸出層的激活函數選用purelin(n)函數。種群粒子的最大速度與最小速度決定種群粒子每次的移動距離和向周圍區域擴展的能力。種群粒子飛行速度要控制在[-1,1],初始學習速度設置為0.1,種群粒子位置控制在[-1.5,1.5]。根據PSO-BP神經網絡的算法流程和參數設置,利用MALLAB軟件編程,進行神經網絡的模擬訓練。

3.3 Cu-Ag合金PSO-BP模型結果分析

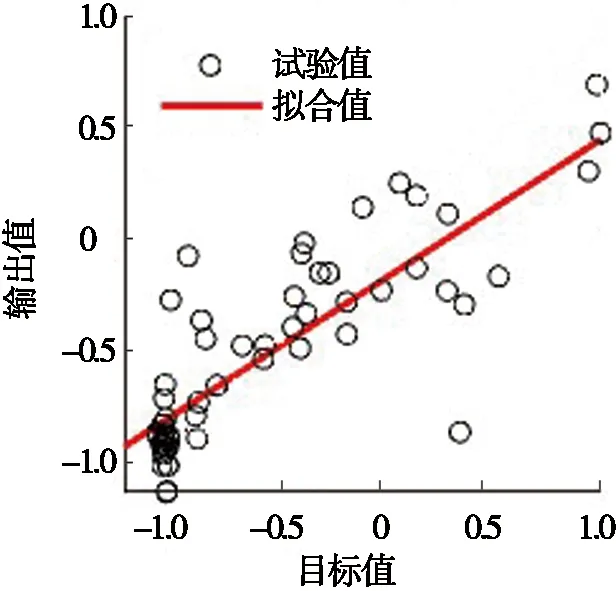

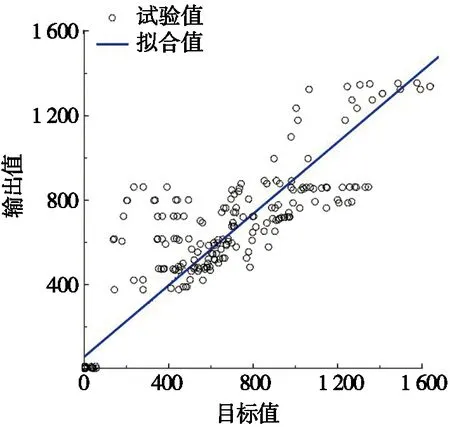

圖5 抗拉強度目標值與PSO-BP神經網 絡輸出值相關性

圖5為對抗拉強度目標值與PSO-BP神經網絡模型輸出值的相關性分析結果。散點數據為拉拔試驗數據,直線為采用PSO-BP神經網絡模型輸出進行擬合的數據。得到PSO-BP神經網絡進行抗拉強度訓練的相關系數R(即擬合線斜率)為0.907,明顯高于BP人工神經網絡的樣本數據的相關系數(0.794)。

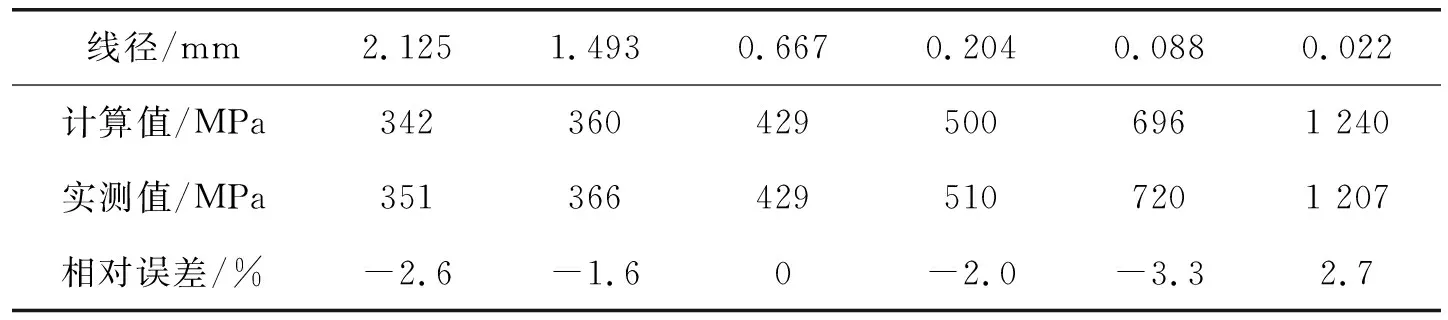

表3為基于 PSO-BP 人工神經網絡模型測試樣本數據中提取的6個線徑所對應的抗拉強度數據和模型計算得到的抗拉強度數據的相對誤差。從表3可以看出:實測與模型計算抗拉強度的最大相對誤差絕對值為3.3%,最小相對誤差絕對值為0%,相對誤差都在5%以內。而BP神經網絡模型最大相對誤差絕對值為9.8%,最小相對誤差絕對值為1.1%。兩模型相比較,得出基于 PSO-BP人工神經網絡抗拉強度模型預測的Cu-Ag合金抗拉強度更為準確。

表3 PSO-BP神經網絡計算的抗拉強度和實測抗拉強度相對誤差

4 結論

(1)在Cu-Ag合金微細絲的拉拔過程中,不同線徑的Cu-Ag合金絲線材抗拉強度在不同階段差異較大,表現出明顯的尺寸效應。

(2)Cu-4Ag合金鑄態桿坯組織由共晶樹枝晶和共晶群體組成,小共晶團均勻分散在枝晶臂間;初期拉拔階段,保留了大量鑄態枝晶組織;當總變形量達98.06%時,枝晶組織基本消失,以變形態的細小等軸晶組織為主,且整體組織均勻致密。

(3)確定Cu-Ag合金絲抗拉強度人工神經網絡模型最優的拓撲結構為2-10-1。

(4)建立了BP神經網絡和PSO-BP神經網絡模型,對Cu-Ag合金絲抗拉強度進行預測,兩種模型的樣本數據相關系數R分別為 0.794和0.907,PSO-BP神經網絡模型更為穩健。PSO-BP神經網絡模型測試樣本數據最大相對誤差絕對值僅為3.3%,能準確預測Cu-Ag合金的抗拉強度。