銅基材料表面石墨烯涂層的調控

胡 浩,宋克興,盧偉偉,程浩艷,周延軍,曹 軍,陳鼎彪,沈曉宇,丁 勇,徐 靜,胡天慶

(1.河南科技大學 a.材料科學與工程學院; b.有色金屬新材料與先進加工技術省部共建協同創新中心; c.河南省有色金屬材料科學與加工技術重點實驗室; d.化工與制藥學院, 河南 洛陽 471023;2.河南理工大學 機械與動力工程學院,河南 焦作 454000;3.常州恒豐特導股份有限公司,江蘇 常州 213018;4.浙江東尼電子股份有限公司,浙江 湖州 313000;5.江西宏業銅箔有限公司,江西 吉安 343000)

0 引言

銅箔在電子信息、連接器、音視頻傳輸和鋰離子電池等領域具有廣泛的應用,其導電性好、耐腐蝕性強,是保障系統電流和信號穩定傳輸的關鍵材料[1-2]。銅箔表面涂鍍改性可以改變金屬銅表面的形態、化學成分、組織結構和應力狀態等[3]。目前常用的涂鍍方法有化學涂鍍法和電鍍法。然而,化學鍍法和電鍍法都存在不同程度的污染,加工過程易對人體和環境造成嚴重損傷。此外,化學涂鍍法和電鍍法通常工藝復雜、技術難度高、成本昂貴[4-5]。因此,尋求一種環境友好、簡便易行且鍍層厚度均勻可控的涂鍍技術是銅箔材料進一步發展和應用的關鍵。

石墨烯具有優異的導電性、導熱性、抗腐蝕性以及力學特性。近年來,石墨烯在電子材料、能源和生物醫學等方向具有廣泛的應用[6-9]。文獻[10]開發了一種可大規模生產還原氧化石墨烯薄膜的化學方法,不需要聚合或表面活性劑即可將水相還原氧化石墨烯噴到鍍材表面形成薄膜,然而薄膜的電阻率高達104Ω/m2。為了降低石墨烯薄膜電阻,通常將氧化石墨烯在真空中于1 100 ℃的高溫下制備,而在此溫度下,多數鍍材難以保持其結構形態的穩定性[11]。此外,采用化學氣相沉積法可以在金屬表面制備石墨烯薄膜,但是該過程只能在密閉空間內高溫條件下進行,對于金屬材料的耐高溫性及尺寸要求較高[12-13]。對于不能直接通過化學氣相沉積石墨烯的金屬,只能先在其他耐高溫的材料表面通過氣相沉積法制備好石墨烯薄膜,然后再通過膜轉移技術將石墨烯薄膜轉移到所需鍍層金屬的基底上,然而轉移過程中石墨烯薄膜極易破損與層疊,難以保證轉移后的石墨烯薄膜與新材料間具有較好的結合性,極大加劇了大規模生產石墨烯鍍層的難度[14-15]。

為了在較低的溫度下將石墨烯涂層直接修飾在銅箔表面,從而在保持銅箔結構穩定的基礎上,進一步提高銅基材料的導電性與抗腐蝕性能,本文提出了空氣噴涂法,能夠于室溫下在銅箔表面涂鍍石墨烯薄膜。該方法普適性較高、成本低廉、生產工藝簡單,易于大規模生產,為銅箔產業的進一步發展提供了研究思路。

1 試驗材料與方法

1.1 試驗材料

單層石墨烯粉末(納米片尺寸為0.5~10 μm,蘇州碳豐科技有限公司);N-甲基吡咯烷酮(N-methyl pyrrolidone, NMP, 分析純,麥克林公司);乙二醇 (ethylene glycol, EG, 分析純,麥克林);銅箔(厚度15 μm,電池級,賽博電化學材料)。銅箔使用前分別用去離子水、丙酮和乙醇超聲清洗30 min,然后于60 ℃干燥。

1.2 石墨烯涂層的制備

石墨烯分散于NMP與異丙醇(體積比為5∶1)的混合溶液中,形成2 mg/mL的溶液,超聲分散處理12 h后,于3 000 r/min離心5 min,去除團聚的石墨烯顆粒。然后8 000 r/min離心10 min,收集少層石墨烯,收集到的少層石墨烯于70 ℃真空干燥箱中干燥12 h。然后,在燒杯中加入一定比例的NMP與EG的混合溶劑,再加入干燥后的石墨烯,高速攪拌0.5 h,超聲分散5 h,制成質量分數為0.5%的石墨烯分散液。為測試石墨烯在不同配比的分散溶劑中是否會發生分層或團聚等現象, 將石墨烯分散在NMP和EG的混合溶液中,NMP與EG的體積比分別為1∶0, 2∶1, 1∶2和0∶1。石墨烯在不同的混合溶液中靜置一周后,都具有較好的分散性,無團聚、分層或者沉降現象的發生。然后,使用無紡布分別蘸取丙酮、水和乙醇擦拭銅箔,去除表面污漬,干燥后備用。分散在不同溶液中的石墨烯采用空氣噴涂(空氣壓力0.5~0.6 MPa)制備涂層,然后于70 ℃烘箱中干燥6 h。

1.3 測試與表征

使用JSM-5610LV型掃描電子顯微鏡觀察樣品的微觀形貌特征。電化學阻抗測試使用CHI660E電化學工作站,電解池采用三電極體系,其中,工作電極為石墨烯涂覆的銅箔(1 cm×1 cm),對電極為金屬鉑片(1 cm×1 cm),參比電極為甘汞電極,電解液選用質量分數為5%的NaCl溶液。

2 結果與討論

2.1 銅箔對不同石墨烯分散液的親和性

石墨烯納米片具有極高的長徑比和比表面積,石墨烯片層間具有較強的范德華力,使石墨烯納米片之間極易相互吸引而發生團聚,直接影響材料的性能,嚴重制約其商業化應用[16-17]。此外,石墨烯既不親水又不親油,使得一般的分散劑分子較難與石墨烯形成較強的物理吸附作用,難以將石墨烯較好地分散于單一溶劑中。為了更好地分散石墨烯,本文采用黏度低、熱穩定性好、極性高、揮發性低的有機溶劑NMP與沸點較高的EG的混合溶液作為石墨烯的有效分散劑。

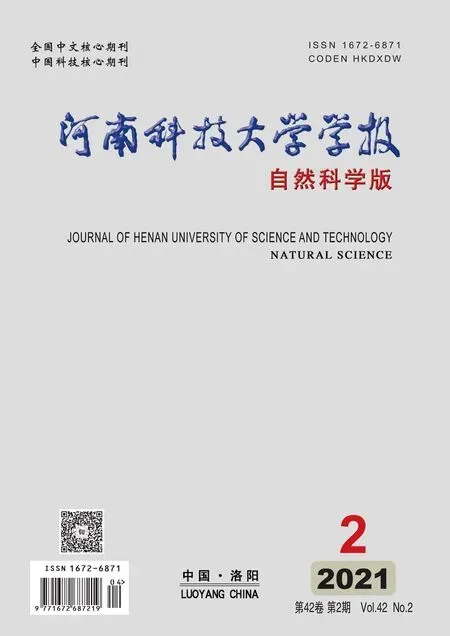

在NMP和EG體積比不同的混合溶液中,0.5 mL 質量分數為0.5%的石墨烯分散后所形成的漿料,滴在銅箔表面的光學圖片如圖1a~圖1d所示。通過石墨烯液在銅箔表面的鋪展情況,可以定性地判斷銅箔對不同溶劑分散石墨烯溶液的親和性。由圖1可知:使用純NMP(見圖1a)或純EG(見圖1d)為分散劑時,所制備的石墨烯漿料在銅箔表面有較大的鋪展面積; 當NMP和EG的體積比分別是2∶1(見圖1b)和1∶2(見圖1c)時,石墨烯漿料在銅箔表面的鋪展面積明顯較小。這是由于乙二醇中的羥基與NMP中的氧原子間形成氫鍵,提高了混合溶劑的黏稠度所造成的[18]。大量氫鍵的形成,可能會更好地避免石墨烯納米片的團聚。

2.2 銅箔表面石墨烯的形態

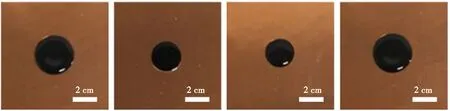

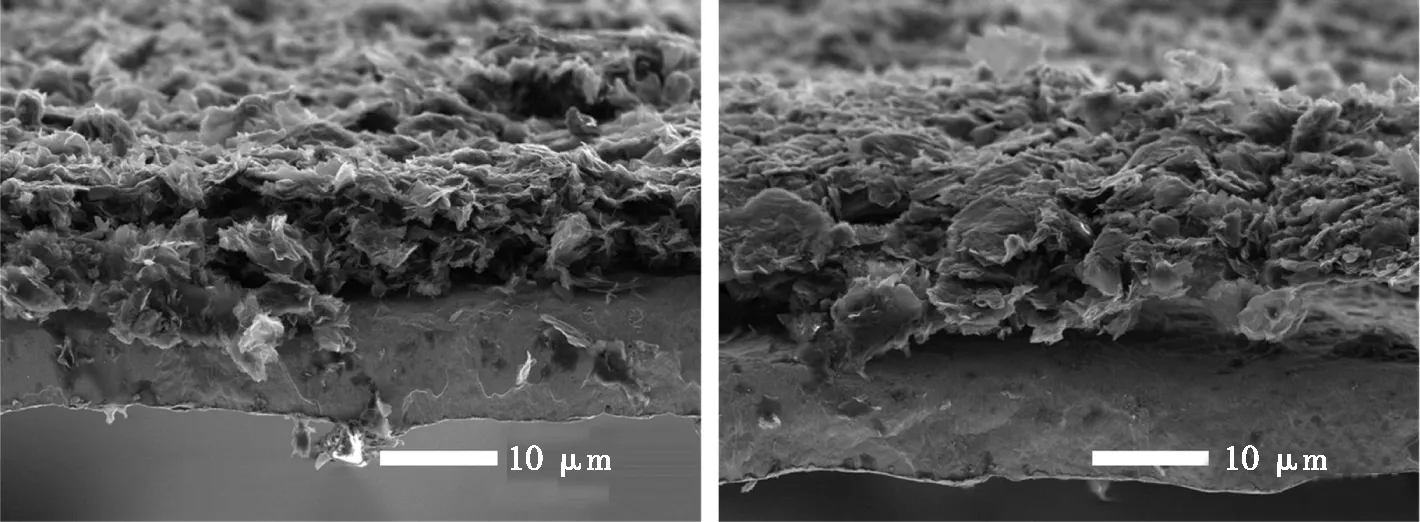

將不同溶劑分散后得到的石墨烯溶液噴涂到銅箔表面,在鼓風干燥箱內70 ℃干燥形成薄膜后,所得到的材料表面形貌如圖2所示。由圖2a可知:僅使用NMP為分散溶劑(VNMP∶VEG=1∶0)時,大量的石墨烯片豎立在涂層表面,涂層表面較粗糙,并有大量孔隙。當VNMP∶VEG=2∶1(見圖2b)和VNMP∶VEG=1∶2(見圖2c)時,隨著EG的增加,石墨烯涂層表面逐漸變得平整,涂層表面翹曲的石墨烯片尺寸也逐漸變小,厚度變薄。這是因為EG與NMP間由于氫鍵的作用而結合,更好地抑制了石墨烯的團聚。然而,使用純的EG作為分散溶劑時(VNMP∶VEG=0∶1),如圖2d所示,由于大量EG依舊殘留于涂層中,涂層表面板結成塊,不利于電子在其表面的傳輸。

(a) VNMP∶VEG=1∶0(b) VNMP∶VEG=2∶1(c) VNMP∶VEG=1∶2(d) VNMP∶VEG=0∶1

(a) VNMP∶VEG=1∶0 (b) VNMP∶VEG=2∶1

(c) VNMP∶VEG=1∶2 (d) VNMP∶VEG=0∶1

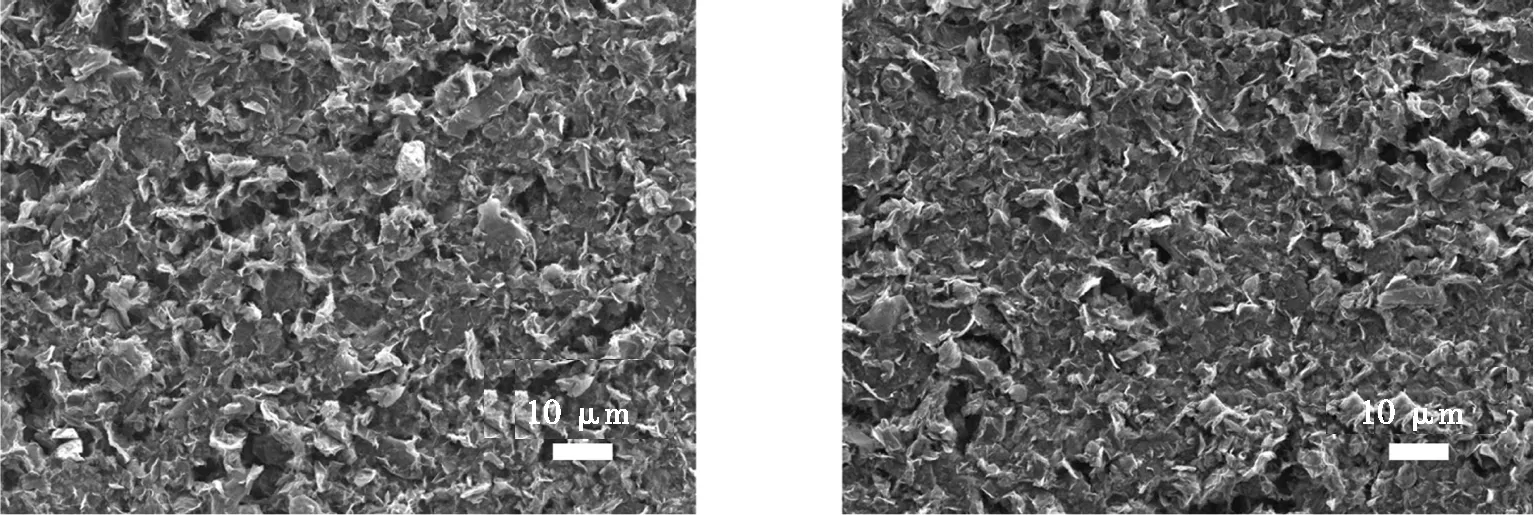

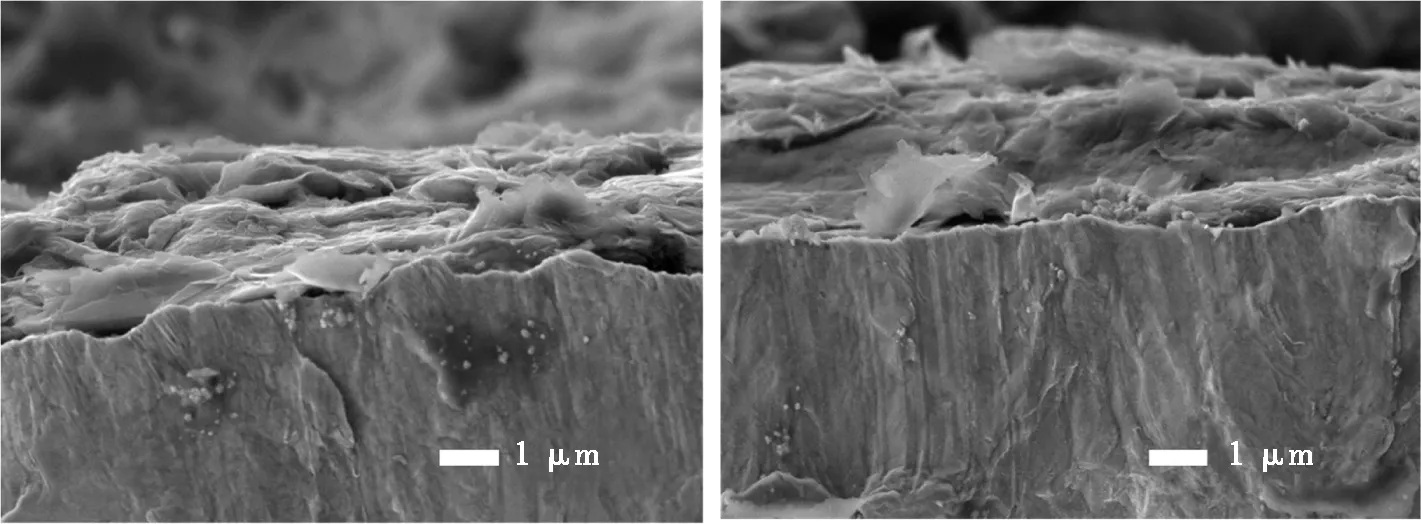

分散劑中NMP與EG的體積比不同時,銅箔表面石墨烯薄膜橫截面的掃描電子顯微鏡圖像如圖3所示。僅使用NMP為分散溶劑(見圖3a)時,石墨烯片在涂層中分布雜亂,呈交叉狀,孔隙較多。隨著分散劑中EG的增加,石墨烯片在涂層中分布更加有序,翹曲交錯的石墨烯片逐漸變少,石墨烯納米片排列趨于平行銅箔表面(見圖3b和圖3c)。這是由于EG沸點較高,減緩了分散劑的蒸發速率,更有利于石墨烯納米片平鋪于銅箔表面。然而,由圖3d可以看到:僅使用EG作為分散溶劑時,由于其較高的黏性和較低的蒸發速率,石墨烯結塊,與圖2d的結果相似。總之,EG的引入改變了石墨烯納米片薄膜的空間幾何分布情況,使其由雜亂的交錯狀變為有序的平行狀,更有利于提高石墨烯薄膜的抗腐蝕性。

(a) VNMP∶VEG=1∶0 (b) VNMP∶VEG=2∶1

(c) VNMP∶VEG=1∶2 (d) VNMP∶VEG=0∶1

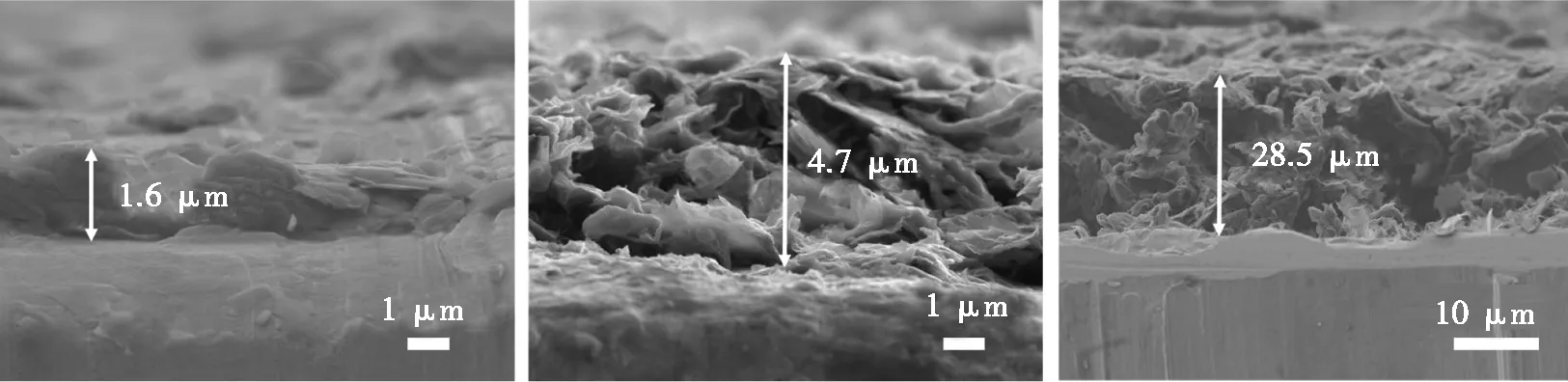

銅箔表面石墨烯涂層的厚度可以通過噴涂量來控制。當石墨烯溶液的分散劑是純NMP時,每平方厘米銅箔表面噴涂不同體積的石墨烯溶液,所得到的石墨烯/銅箔復合材料截面的掃描電子顯微鏡圖片如圖4所示。從圖4a中可知:當每平方厘米的銅箔表面噴涂0.1 mL的石墨烯溶液時, 所得到的石墨烯涂層厚度為1.6 μm; 當噴涂量增加到0.3 mL(見圖4b)和2.2 mL(見圖4c)時,石墨烯涂層厚度分別提升至4.7 μm和28.5 μm。

(a) 0.1 mL石墨烯(b) 0.3 mL石墨烯(c) 2.2 mL石墨烯

2.3 電化學阻抗與耐腐蝕性的研究

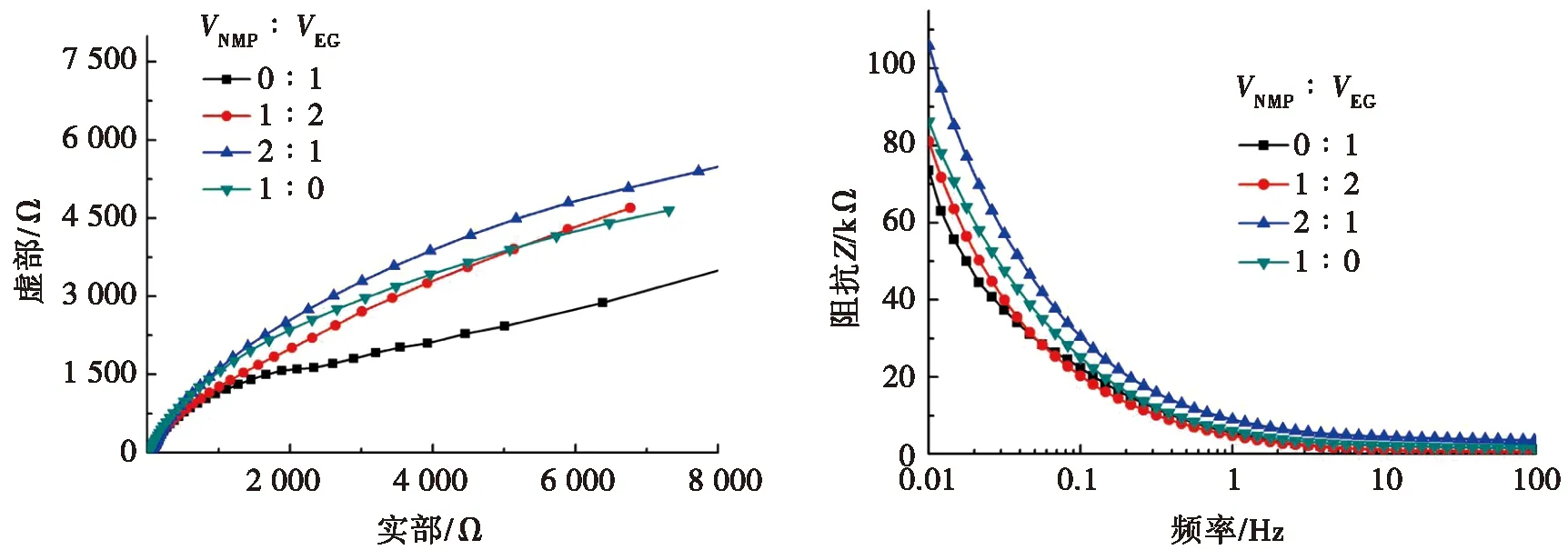

電化學阻抗譜是監測材料表面涂層耐腐蝕性能的常用手段[19],在常溫鹽水環境中浸泡12 h后,由不同溶劑分散所得石墨烯涂覆銅箔的交流阻抗圖如圖5所示。由圖5a可知:當分散溶劑中VNMP∶VEG=2∶1時,石墨烯涂覆銅箔阻抗最大,奈奎斯特(Nyquist)圖中的半圓直徑最大,意味著具有更好的鹽水腐蝕防護性能。低頻阻抗Z0.01 Hz與涂層體系的總阻抗相關,可用來半定量評價涂層的抗腐蝕性能。由圖5b可知:分散溶劑中VNMP∶VEG為2∶1時,石墨烯涂覆銅箔的Z0.01 Hz最大,高于105Ω,代表著具有更好的腐蝕防護性能,該結果與Nyquist圖分析結果一致。雖然分散溶劑中VNMP∶VEG為1∶2和0∶1時,涂層中石墨烯片排列幾乎平行于銅箔表面,但由于殘留在涂層中的EG親水性較好,使鹽水能快速滲透抵達金屬表面,降低了涂層抗腐蝕性能。而分散溶劑中VNMP∶VEG為1∶0時,由于涂層中石墨烯片分布雜亂、孔隙較多,涂層防護性能也不夠理想。

(a) Nyquist圖(b) Bode模值圖

3 結論

(1)采用不同體積比的N-甲基吡咯烷酮與乙二醇的混合溶液,可以得到分散性良好的石墨烯溶液。

(2)通過簡單的噴涂法可以在銅箔表面制備表面形貌均勻的石墨烯涂層。

(3)通過調控噴涂液的體積,可以精確調控石墨烯涂層的厚度。

(4)分散溶劑中VNMP∶VEG=2∶1時,所制備的石墨烯涂層具備最佳的抗腐蝕性能。