能量法結合數值模擬的20SiMn合金鋼粗糙度分析

陳 爽,肖錦初,張 志,肖友譜

(江西理工大學 機電工程學院,江西 贛州 341000)

0 引言

20SiMn合金鋼作為水輪機主軸材料在各大水電站中普遍使用,其中,表面粗糙度過高會使零件更容易磨損,從而影響其力學性能,使發電機組不能安全、平穩、高效運行[1-3]。因此,降低20SiMn合金鋼表面粗糙度和進行粗糙度分析,對保證零部件的安全可靠具有重要意義。

目前,國際上廣泛使用的表面粗糙度測量方法主要有比較法[4]、觸針法[5]、光切法[6]和激光散斑法[7]等。文獻[8-11]提出了一系列預測表面粗糙度的模型,但這些模型大多是基于試驗結果或幾何關系建立的。文獻[12]把二代提升小波用于濾波的方法,讓表面粗糙度信息的提取計算更快、更便捷。文獻[13]為實現表面粗糙度的無損測量,提出了一種基于激光位移傳感器的粗糙度測量系統。文獻[14]利用圖像算法分析,將反向傳播(back propagation,BP)神經網絡系統實驗值與粗糙度參數進行對比,間接計算粗糙度。文獻[15]基于超聲波射入到粗糙表面的自由應力邊界條件,用返回的幅值與離差率表征粗糙度。可迄今為止,很少有將材料內部應變能變化情況與表面粗糙度聯系起來的研究報道。本文將能量法與數值模擬結果相結合,分析了20SiMn合金鋼在不同靜壓力參數下,進行超聲振動擠壓強化后表面粗糙度的變化情況。

1 能量法與粗糙度的關系

為研究材料表面粗糙度,以能量法中的卡氏定理(Castigliano’s theorem)[16-17]為理論基礎,可以搭建出系統中應變能與材料表面形變位移的關系,如式(1)所示,由材料的表面形變位移δ可以計算出材料表面各節點的微位移變化情況[18]。

(1)

其中:δ為表面形變位移,μm;Vε為應變能,J;F為施加在材料上的力,N。

因在整個加工過程中材料都處在被壓縮的狀態,所以計算應變能Vε時,使用壓縮狀態下的應變能計算公式,如式(2)所示。

(2)

其中:FN為材料表面的擠壓力,N;E為彈性模量,MPa;A為材料的橫截面積,m2。

將式(2)代入到式(1)中,可以得到在每個應變能峰值時微位移的計算公式:

(3)

通過式(3)求得每個應變能峰值時的微位移δ1,δ2,δ3,…,δn,代入粗糙度計算公式(4),可求得通過應變能數值計算出的表面粗糙度Raii。式(5)用于計算粗糙度模擬值Rai。

(4)

(5)

其中:Raii為通過應變能數值計算出的粗糙度,μm;δi為通過各節點應變能計算出的微位移與基準線的差,μm;Rai為粗糙度模擬值,μm;yi為有限元模擬中各節點微位移與基準線的差,μm。

2 有限元分析結果與討論

2.1 ABAQUS仿真模型建立

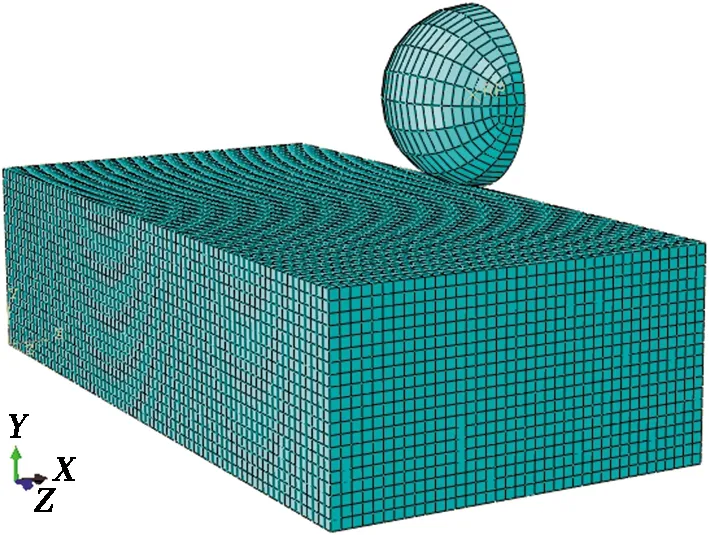

本試驗中采用直徑為5 mm的球型加工工具刀頭,被加工零件是長寬均為50 mm、厚度為16 mm的長方體20SiMn合金鋼塊料。考慮到主要研究對象為塊狀物體,因此網格精度要求較高。有限元模型采用八節點線性減縮積分C3D8R進行網格劃分,滾擠壓球與材料表面接觸類型設為Surface to Surface Contact,由于實際強化過程滾壓球理論上可以自由轉動,所以取摩擦因數為滾動摩擦因數0.01。應力應變場在整個強化模擬過程中是對稱分布的,為提高運算效率,可建立1/2等效有限元模型進行仿真實驗,整個模型單元數量為126 804個。20SiMn合金鋼超聲振動強化有限元模型圖如圖1所示。

圖1 20SiMn合金鋼超聲振動強化有限元模型圖

2.2 仿真實驗參數

本試驗選用的工具頭材料為硬質合金,將其定義為剛體,并且假設工具頭不會在加工過程中產生彈塑性形變,設定參數是各向同性線性彈性參數。工具頭材料參數設定為:密度ρ=15×103kg/m3;彈性模量E=710 GPa;泊松比ν=0.21。被加工材料20SiMn合金鋼的密度ρ=7.85×103kg/m3;彈性模量E=200 GPa;泊松比ν=0.3。

3組仿真實驗中的加工參數為:進給速率均為0.6 mm/min;靜壓力參數為變量,分別為100 N、300 N、600 N。在超聲擠壓強化的過程中,需要在開始階段使工具頭與被加工材料接觸,并且對材料分別施加100 N、300 N和600 N的靜壓力,之后通過變幅桿對工具頭施加6 μm的振幅,通過靜壓力與振幅的疊加效果來加工零件。在整個仿真過程中,靜壓力和振幅共同作用在材料表面,參照文獻[19-20],可把6 μm振幅等效為200 N的沖擊力。

3 有限元仿真結果與分析

3.1 計算表面粗糙度模擬值

表面粗糙度隨加工參數的變化并不是單調的,在分析靜壓力對表面粗糙度影響之前,需研究超聲振動加工過程中材料表面輪廓的變化規律。加工過程中涉及多個沖擊動作,所以在表面提取路徑時采用單點沖擊有限元模型,相鄰的沖擊坑中心沿著Z軸分布,材料表面輪廓的提取路徑如圖2中紅線所示。

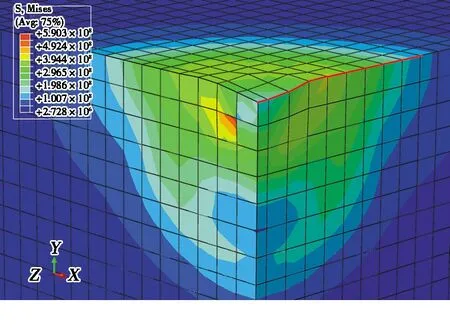

在超聲加工過程中,靜壓力參數是決定材料表面加工能量的重要參數。本文單獨考慮靜壓力參數變化對超聲沖擊后表面輪廓的影響。當振幅為6 μm,靜壓力分別取100 N、300 N和600 N時,經ABAQUS軟件模擬沖擊過程,并提取單次沖擊作用后的路徑數據,不同靜壓力參數下單次沖擊的沖擊坑形貌如圖3所示。

圖2 表面輪廓的提取路徑

圖3 不同靜壓力參數下單次沖擊的沖擊坑形貌

由圖3可以看出:隨著靜壓力的增加,沖擊坑的深度和寬度都顯著增加。當被加工材料表面較為粗糙時,將靜壓力參數適當增大,有利于降低表面粗糙度。

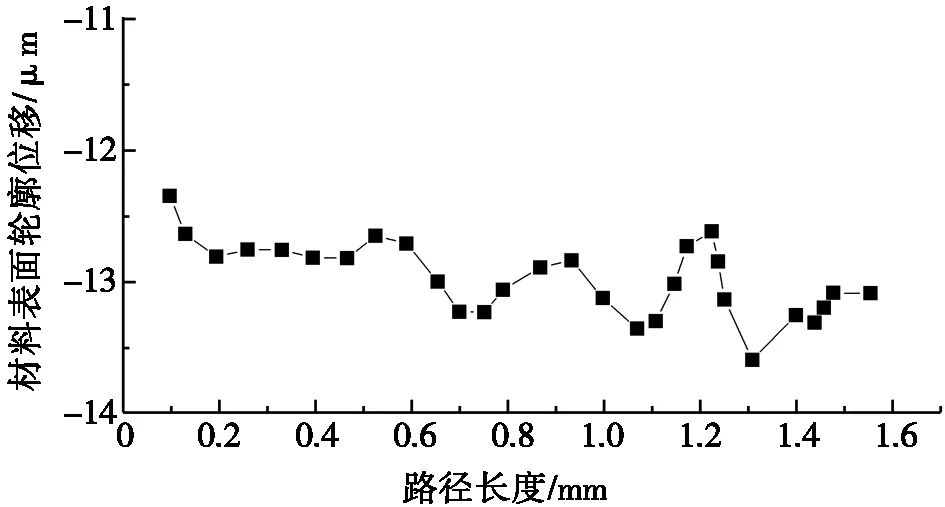

圖4 靜壓力參數為100 N,6 μm時表面輪廓位移

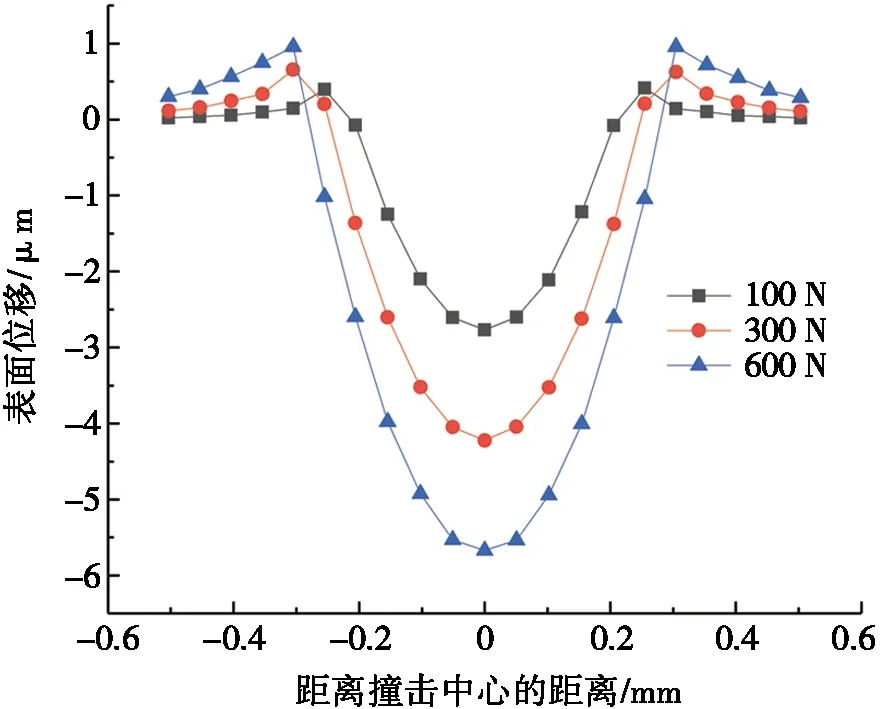

為了計算表面粗糙度模擬值Rai,需在靜壓力分別為100 N、300 N、600 N時,其他加工參數不變的情況下,對材料往返加工6遍。使用與提取單次沖擊路徑一樣的方法,因在不同靜壓力參數下表面輪廓的提取與粗糙度計算方法一樣,所以只給出靜壓力參數為100 N,6 μm時表面輪廓位移,如圖4所示。

由圖4可知:經超聲滾壓加工后,材料表面仍存在微小的峰谷不平度,且不同加工參數的表面形貌存在顯著差異,但相同加工參數下的峰谷差值相對穩定。表面位移絕對值隨著靜壓力的增加而增加。通過觀察圖4的數據,結合式(4)可計算得到靜壓力參數為100 N時的表面粗糙度模擬值,以相同方法計算靜壓力參數分別為100 N、300 N和600 N時的粗糙度模擬值。當靜壓力參數為100 N時,Ra1≈0.233 μm;當靜壓力參數為300 N時,Ra2≈0.217 μm;當靜壓力參數為600 N時,Ra3≈0.358 μm。

從以上計算結果可見:當有限元仿真靜壓力參數為300 N時,經超聲加工后的20SiMn合金鋼材料表面粗糙度最低,且Ra1、Ra2、Ra3粗糙度值由大到小排序為Ra3>Ra1>Ra2。

3.2 通過內部應變能計算粗糙度模擬值Raii

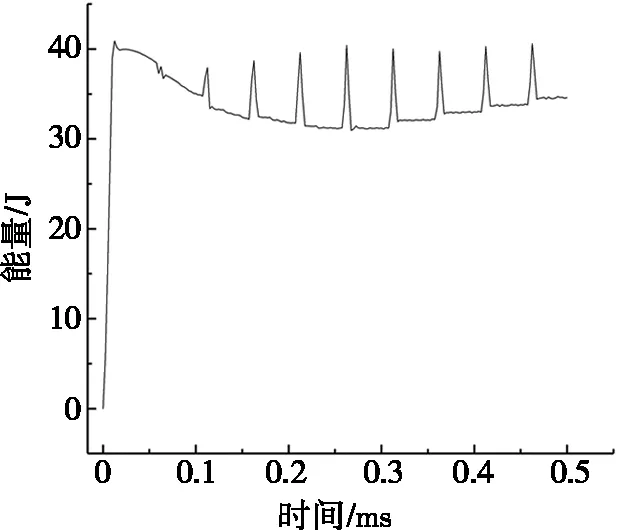

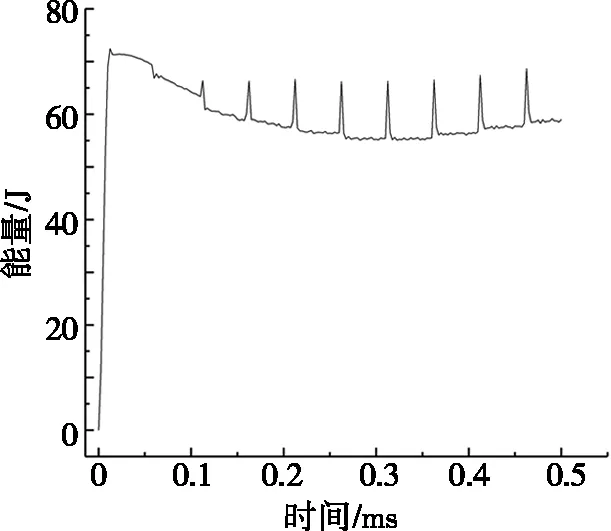

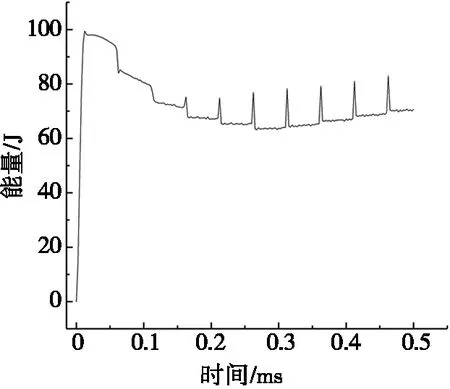

使用ABAQUS有限元仿真軟件對超聲加工過程進行模擬,在仿真軟件內部分別提取靜壓力參數為100 N、300 N和600 N的情況下,20SiMn合金鋼超聲加工后材料內部應變能的變化數據,繪制時間與應變能變化曲線,不同靜壓力參數加工后材料內部應變能如圖5所示。

由圖5可知:材料內部的應變能數值在0 s時就到達第一個峰值,每個應變能峰值出現時就是材料被沖擊的時刻,應變能的平均值隨靜壓力參數的增大而增大。因為超聲加工開始之前工具頭就要給材料施加一個靜壓力,所以應變能第一個峰值大小會隨靜壓力的增大而增大,第一個應變能峰值出現時超聲加工還沒開始,因此需要去除第一個峰值數據進行計算。提取除第一個峰值外的峰值能量數據,代入式(3)中,使用MATLAB軟件計算得δi,再將δi代入式(5)中,可求得通過應變能反映出的材料表面粗糙度Raii。經MATLAB軟件處理后的結果:靜壓力參數為100 N時,Ra11≈0.813 μm;靜壓力參數為300 N時,Ra22≈0.750 μm;靜壓力參數為600 N時,Ra33≈1.592 μm。粗糙度Ra11、Ra22和Ra33由大到小排序為Ra33>Ra11>Ra22,與有限元模擬得到的粗糙度排序結果一致。比較應變能反映出的粗糙度Raii與有限元粗糙度模擬值Rai可知:數值大小有明顯的差距。差值產生的主要原因是:從超聲加工過程中靜壓力的施加方式分析,在整個仿真過程中,工具頭對材料持續施加恒定靜壓力,在靜壓力與沖擊作用下,以沖擊點為圓心向四周不斷擴大發生彈性形變且無法彈性恢復,這部分彈性應變能會使材料內總應變能偏大,從而使計算得到的微位移與Raii偏大。但是不影響通過材料內部應變能變化曲線來分析表面粗糙度在不同靜壓力參數作用下的大小。

(a) 靜壓力100 N時應變能 (b) 靜壓力300 N時應變能(c) 靜壓力600 N時應變能

4 試驗驗證

試驗采用的設備是山東豪克能HVMG500系列的超聲強化立式加工中心。該裝置由數字超聲波發生器和執行部件組成,其中,執行部件主要由加工工具頭、變幅桿和換能器3個部分組成。

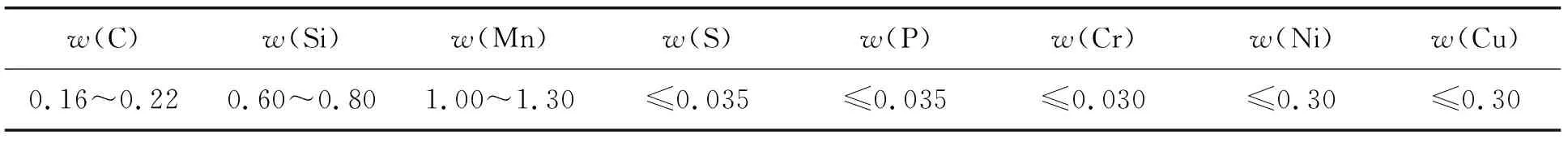

本試驗使用的加工材料是20SiMn合金鋼,其化學成分如表1所示。

表1 20SiMn合金鋼化學成分 %

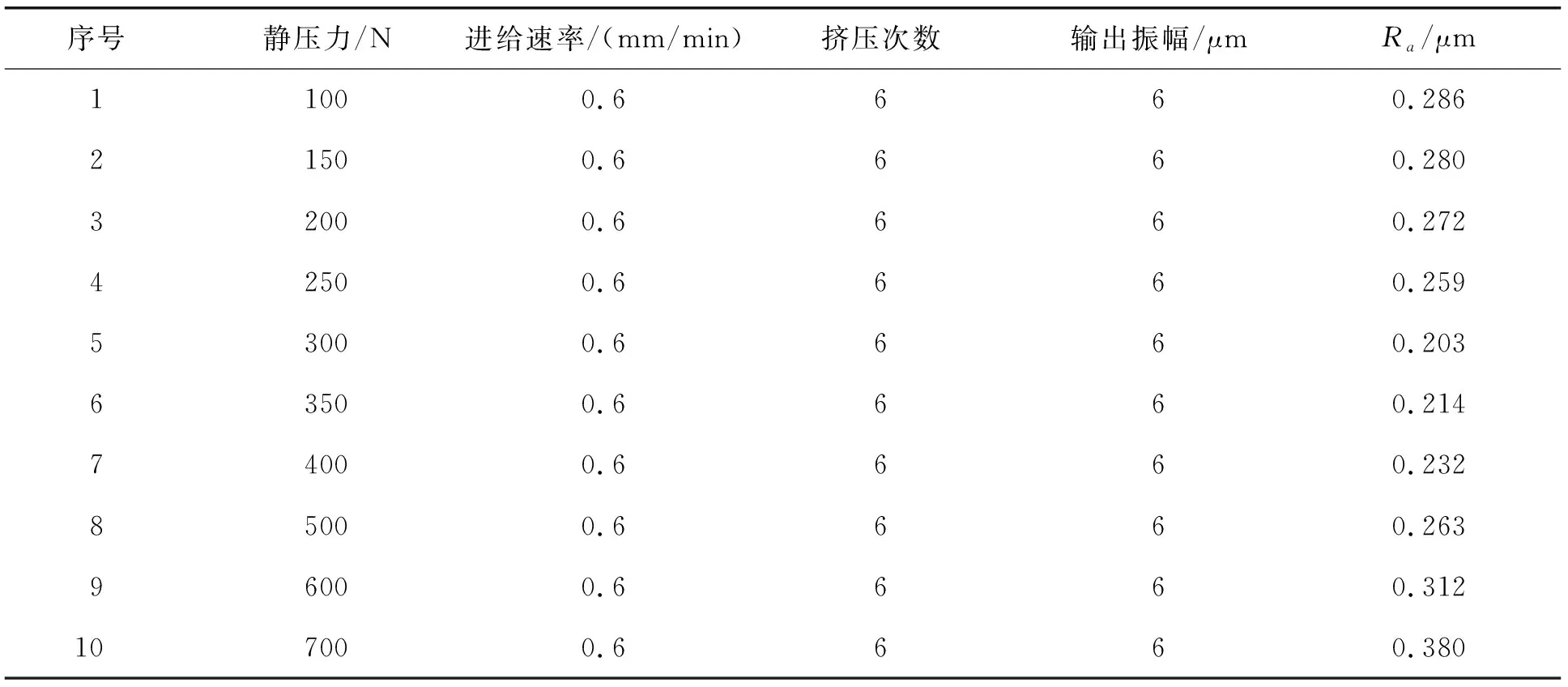

選取20SiMn合金鋼進行超聲振動擠壓試驗,表2為在不改變4個影響因素時,單獨改變靜壓力參數處理后表面粗糙度Ra的值。

表2 不同靜壓力參數下的試驗結果

由表2可知:在只改變靜壓力參數,其余參數不變的情況下,當靜壓力參數為300 N時,表面粗糙度最低,與有限元模擬結果和通過應變能變化預測的粗糙度變化情況保持一致。綜上所述,證實以能量法中的卡氏定理為理論基礎搭建的關系式,能通過加工過程中應變能的變化預測出被加工材料表面的粗糙度變化情況,表明應變能可以用于分析粗糙度值。

5 結論

(1)經超聲滾壓加工后材料表面仍然存在微小的峰谷不平度,且在進行單點沖擊時,沖擊坑兩邊會出現材料的堆積現象。被加工件表面比較粗糙時,選取較大靜壓力參數可有效降低材料表面的粗糙度。

(2)在有限元仿真中,當靜壓力參數分別為100 N、300 N和600 N時,粗糙度仿真模擬值Rai與Raii的變化規律一致。

(3)以能量法中的卡氏定理為理論基礎搭建的關系式,可以通過加工過程中應變能的變化情況,分析出被加工材料表面的粗糙度變化情況。