基于IRobotSIM的注塑生產線仿真系統研究

韓 浩 ,鄧三鵬 *,祁宇明 ,張香玲 ,趙丹丹

(1.天津職業技術師范大學機器人及智能裝備研究院,天津300222;2.湖北博諾機器人有限公司,湖北 黃石435099;3.天津博諾智創機器人技術有限公司,天津 300350)

0 引言

隨著虛擬仿真技術的不斷成熟,仿真軟件在各個領域的應用越發廣泛。方明[1]等人將仿真軟件應用于半導體領域,基于Simul8復雜系統仿真軟件對半導體硅片制造生產線進行建模和仿真,有效解決了工序加工時間和運輸時間的統計計算問題。曾建潮[2]等人所介紹的生產線仿真軟件SSTL能夠在生產線系統實際運行前評價它的性能,因而可作為設計一個有效且經濟的先進生產線系統以及有效運行生產線系統的有力工具。熊雋[3]等人基于RobotStudio設計了一種基于工業機器人的綜合虛擬仿真實驗平臺,提高了操作安全性的同時,加強了學習者的實踐能力,對工業機器人相關課程的教學起到了很好的輔助作用。蔡漢明[4]等人將機器人、VGV等應用于傳統的注塑機的自動化生產線改造中,效果明顯。本文通過設計了基于IRobotSIM軟件的注塑機生產線仿真系統。

1 注塑生產線仿真系統

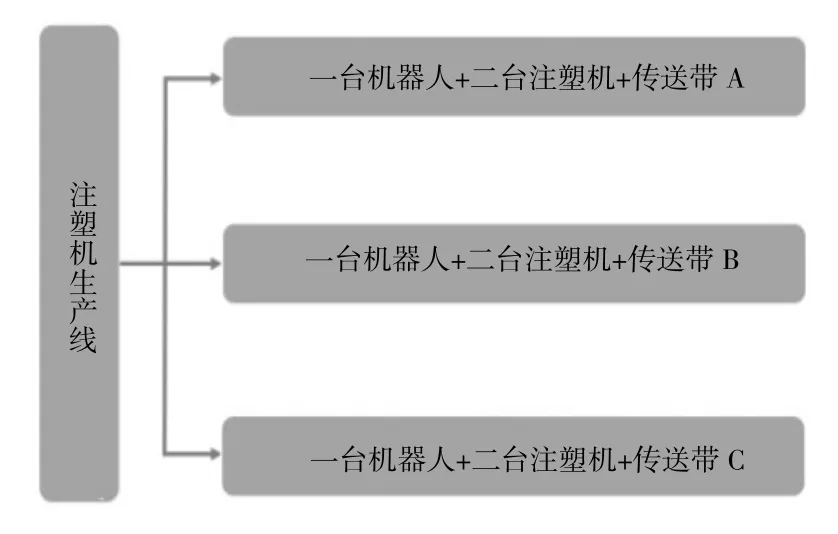

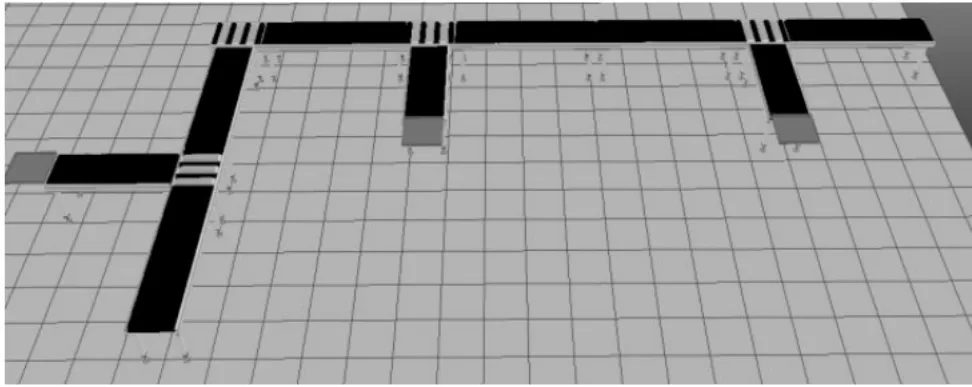

注塑生產線仿真系統主要有四個模塊構成,包括機器人模塊、注塑機模塊、物料傳送帶模塊。注塑生產線如圖1所示。仿真系統的過程如下:料斗下料后注塑機開始工作,當注塑成型后注塑機倉門開啟同時給機器人一個信號,機器人完成抓取任務后將塑料件放到物料傳送帶上,傳送帶上的傳感器“感知”后,傳輸到達收納盒,所有的塑料件零部件到A、B、C收納盒的終點位置后,組裝機器人進行裝配,印刷機進行打標,最終完成一個成品。

圖1 生產線組成

2 仿真系統

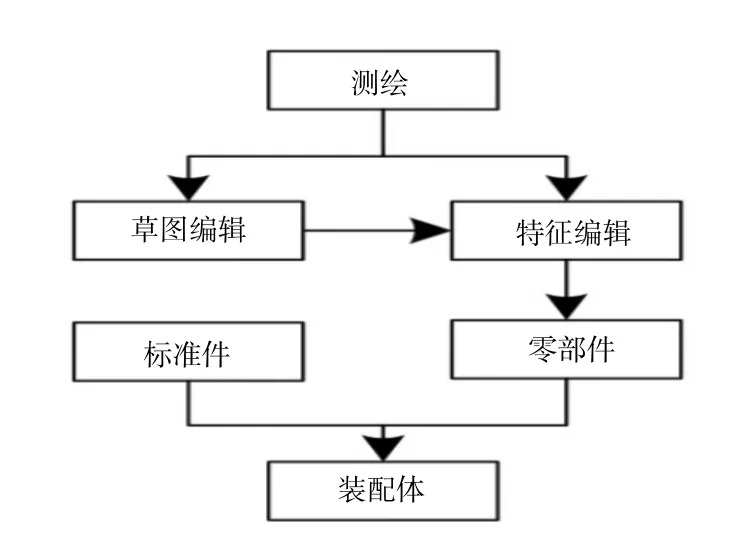

注塑生產線仿真系統搭建之前,需要進行模型的調用與測繪,從而保證仿真系統與現實工作站的真實性。在SolidWorks軟件中通過草圖繪制、特征編輯等命令進行三維模型的創建,并利用裝配功能對產線中三個模塊進行裝配,模塊建模流程如圖2所示。

圖2 建模流程

2.1 機器人模塊

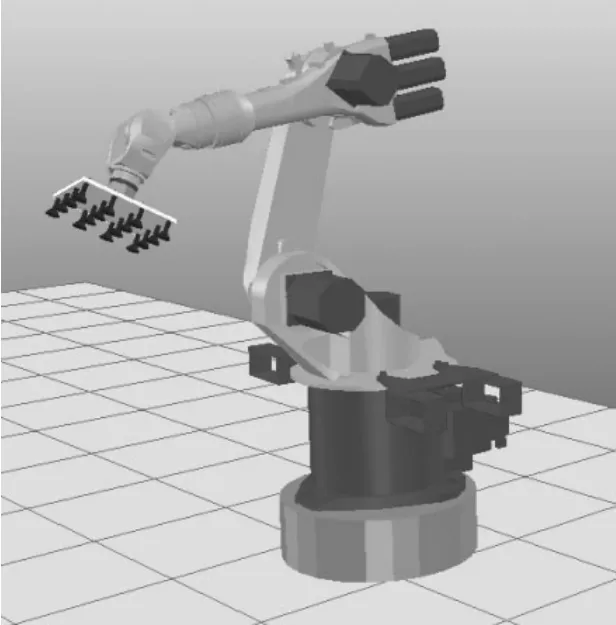

KUKA16-2工業機器人的實際尺寸經過計算尺寸、繪制草圖、拉伸、抽殼、橋接、裝配等步驟從而創建三維模型。搭建在仿真環境中的機器人模塊,首先需要將六個關節進行分離,并在機器人邏輯樹中添加六個運動軸將六個關節相關聯;然后根據生產工藝和注塑機的模具腔添加合適的機器人外部工裝,將其添加至機器人邏輯樹結構中;最后渲染美化機器人模塊。仿真環境中的機器人模塊如圖3所示。

圖3 KUKA16-2機器人

2.2 注塑機模塊

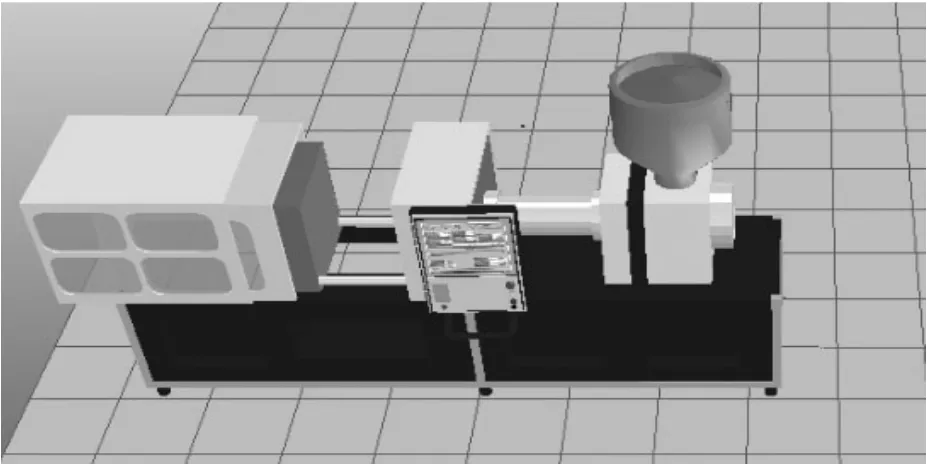

注塑機三維建模完成后導入仿真軟件中,首先將各部件分離,在注塑機模塊邏輯樹結構中關聯各分離部件,添加運動關節、物理屬性;然后設置機器人抓取位置,并配置相關距離傳感器。最后渲染注塑機模塊,貼圖人機交互界面。仿真環境中的注塑機模塊如圖4所示。

圖4 注塑機

2.3 傳輸模塊

傳送帶模塊主要是配合機器人進行物料的傳輸,因此在機器人模塊和注塑機模塊位置確定之后,傳輸模塊的位置就相應的得以確定。仿真環境的搭建主要是距離傳感器的設置,如圖5所示。

圖5 物料傳送帶的建模

2.4 腳本控制

注塑機模塊和傳輸模塊需要添加二個腳本實現注塑產線的仿真,線性腳本1(圖6)是將注塑機塑料件成型后倉門開啟,腳本2(圖7)是倉門開啟信號觸發工業機器人進行抓取,抓取后放置傳送帶上,同時觸發傳送帶進行運動。

圖7 線性腳本2

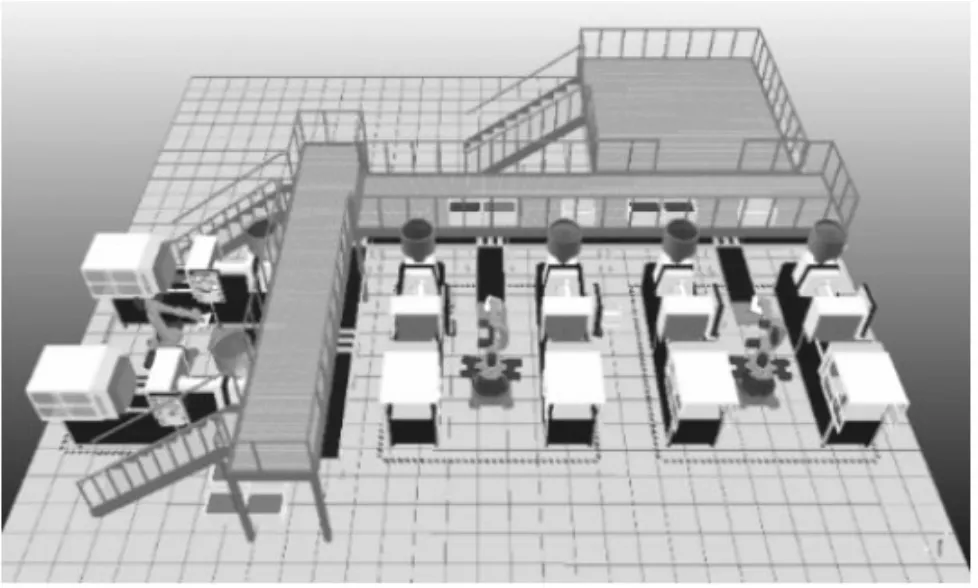

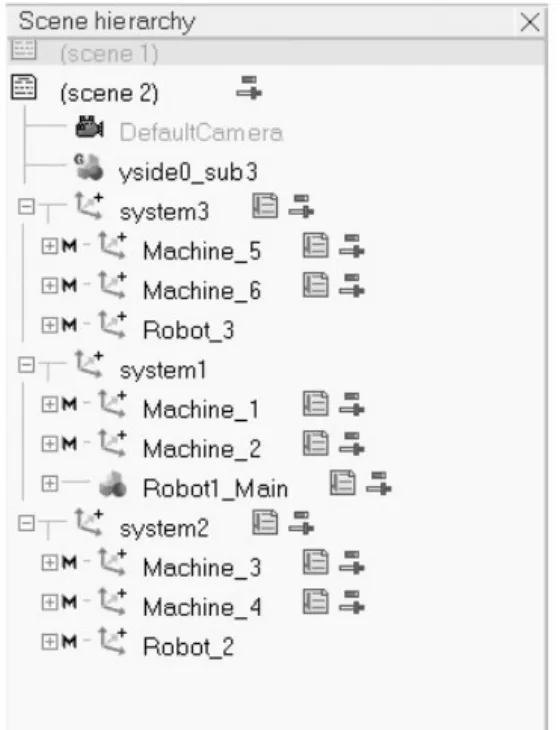

3 產線布局

首先確定工業機器人底座的位置,其次根據塑料件的需求選擇適合的注塑機。然后合理的布置物料傳送帶、支架、防護等輔助零部件的位置,如圖8所示。最后搭建注塑機生產線場景的樹狀結構,如圖9所示。因此可以有效實現注塑生產線仿真系統的設計和動作,通過不斷對產線布局、生產節拍進行優化,使得效率最大化,安裝調試成本最小化。

圖8 生產線布局

圖9 產線邏輯樹

4 仿真分析后的優化

在確保機器人、注塑機、物料傳送帶能正常工作的同時,使得整個生產線緊湊。同時不斷的優化,選擇最佳等待時間,使得生產節拍最更快。在虛擬環境中模擬真實生產線的運動和節拍,通過發現和修改設計缺陷,對生產線系統進行迭代優化。

5 結論

通過對注塑生產線仿真系統的組成、模型的建立、仿真系統運行以及仿真分析后的優化四個方面的論述,利用仿真軟件搭建出符合實際生產需求的注塑生產線,可演示生產線實際的運行結果,也可改變系統參數,演示系統隨參數變化的變化結果或變化趨勢,對設計工程師優化生產線意義深遠,同時也有助于初學者對抽象理論的理解,提高教學效果,更能彌補實驗手段的不足,有利于學生創新能力的培養及提高。