銑刨機轉子作業阻力測量試驗研究

賈海波,王樹景,康凱旋

(江蘇徐工工程機械研究院有限公司,江蘇 徐州221004)

0 引言

作為路面養護設備的主力軍,銑刨機承擔了路面油包、車轍等病害銑平修整以及光滑路面拉毛工作,在國內具有廣闊的應用前景。切削轉子是銑刨機作業的工作裝置,通過轉子的旋轉運動和機器的水平運動完成對路面的銑削、破碎。試驗研究表明,切削轉子消耗了整機77%以上的功率。因此,施工作業阻力是銑刨機設計開發中必不可少的參數之一。

長安大學呂聰正等[1]通過理論研究和現場試驗對轉子作業阻力進行了分析,得到行駛阻力、銑刨扭矩隨銑刨厚度和行走速度增加而增大的規律;肖寶山[2]研究了轉子對瀝青混凝土路面的銑削過程,通過類比圓柱銑刀銑削灰鑄鐵的計算方法,提出銑刨機銑削瀝青混凝土的銑削力計算公式;李玉平等[3]通過ADAMS軟件對銑刨刀具作業過程進行動力學仿真,得到了銑刨轉子的銑削扭矩和垂直沖擊力;田晉躍等[4]通過分析切削轉子的工作方式和銑削運動,建立了銑刨刀具銑削受力的數學計算模型,分析了刀具安裝和運動參數對刀具銑削受力的影響規律;汪學斌等[5]根據瀝青混凝土剪切破壞力學特點建立單刀銑削阻力模型,并且以銑削速比和線速度對銑削阻力公式進行了修正。

可見,關于切削轉子作業阻力的研究,大多集中在理論計算和仿真模擬方面。瀝青路面由多種材料按比例混合而成,力學特性復雜,難以用簡單的力學模型表達。并且,切削轉子的每把刀具在切削過程中受力時刻發生變化,使得整個轉子在銑削路面時受力情況十分復雜。單純采用理論分析難以得到切削轉子在作業過程中受到的實際切削阻力,本文通過分析銑刨機轉子動力傳輸鏈,綜合扭矩傳感測量技術,提出了一種切削轉子作業阻力精確測量的方法。

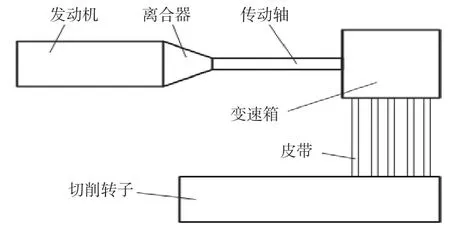

1 載荷傳輸路徑分析

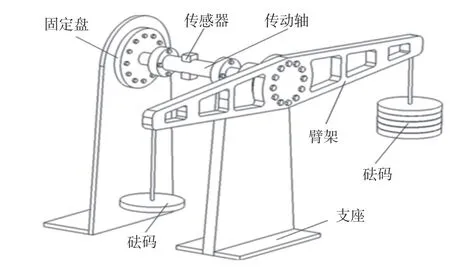

為明確銑刨機切削阻力的傳遞路徑,以某型號1 m 銑刨機為對象進行試驗研究,其切削轉子驅動系統采用機械鏈傳動驅動方式如圖1 所示,動力傳輸鏈由發動機、離合器、傳動軸、變速箱、皮帶輪組成。其中,從變速箱到切削轉子的動力傳輸機構全部被機罩包裹封閉,不具備傳感器布置的條件。傳動軸作為切削轉子動力傳輸鏈的關鍵環節,具有形狀規則、易拆卸的特點,并且周圍空間充足,是測量銑刨輪傳輸動力的理想介質。

圖1 切削轉子動力傳輸示意圖

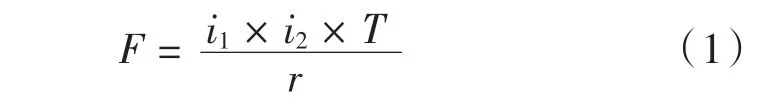

根據切削轉子動力傳輸關系,可以得出作業阻力計算公式。

式中:T 為作業阻力;i1為變速箱傳動比;i2為皮帶傳動比;T 為傳動軸所受扭矩;R 為切削轉子切削直徑。

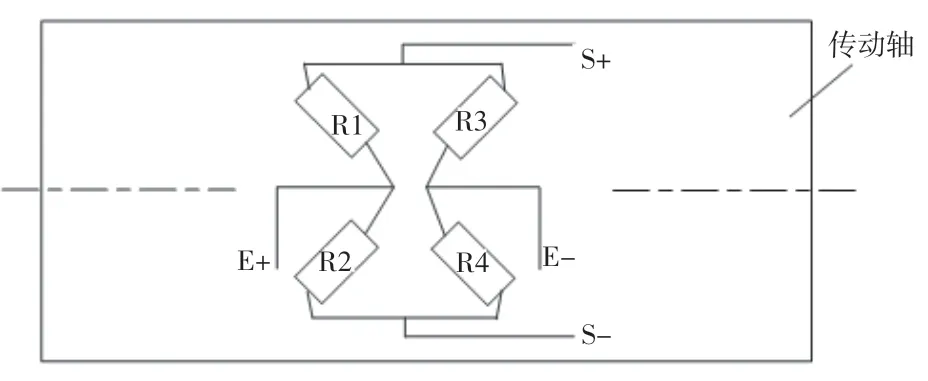

2 扭矩傳感器布置

軸類零件受到扭矩作用時,在其表面會產生剪應變,這一應變可以通過電阻應變片來測量。傳動軸在受純轉矩時,在與其軸線成45°的方向為主應力方向,其相互垂直方向上的拉應力和壓主應力絕對值相等、符號相反,因此,可在這兩個方向上粘貼應變片(R1、R2、R3、R4),組成全橋電路來測量傳動軸的應變,如圖2 所示。測試過程中,在傳動軸軸線方向上對稱粘貼兩片半橋應變片,根據惠斯通電橋原理連接信號線組成傳動軸的扭矩傳感器,如圖3 所示。

圖2 應變片布置示意圖

圖3 粘貼應變片

3 傳感器標定

為準確獲得電橋輸出信號與承載力矩的數學關系,對傳動軸扭矩傳感器進行標定試驗。將傳動軸一端固定,在另一端施加額定力矩,采集電橋輸出的信號,分析傳動軸承載扭矩與電橋信號之間的關系,標定工裝如圖4 所示。

圖4 扭矩標定工裝示意圖

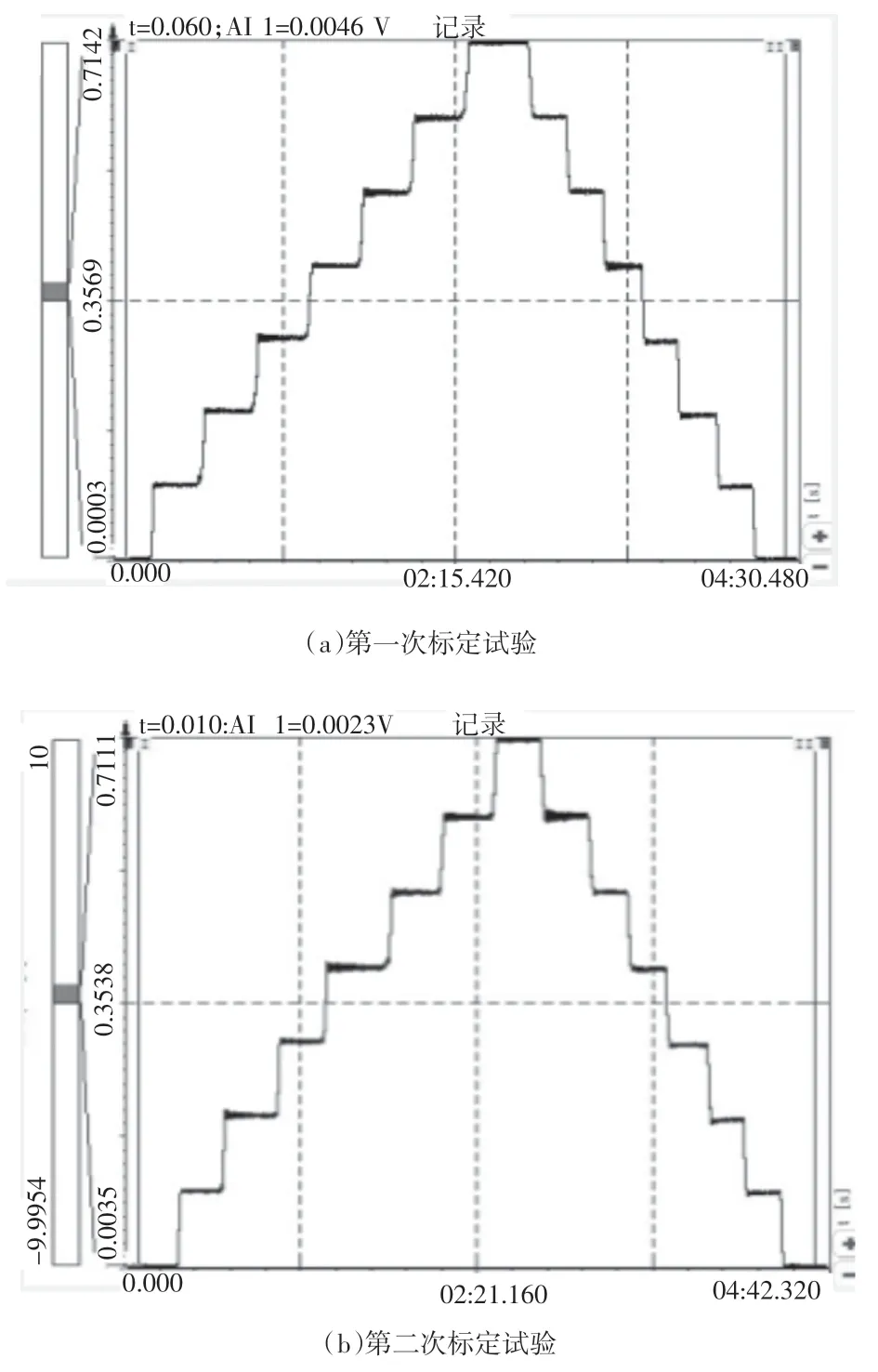

標定試驗開始前利用角度儀將臂架調整至水平,確保傳動軸處于無扭矩載荷狀態。首先,在臂架的一端加載祛碼,每次加載一組祛碼,待采集數據穩定后,繼續加載下一組祛碼;其次,所有祛碼加載結束后,按相反的順序依次卸載祛碼,記錄試驗數據,即完成一次標定試驗;最后,按照第一次標定試驗步驟重復做N 次試驗,得到傳動軸上電橋輸出信號隨加載力矩變化的數據曲線,如圖5 所示。

圖5 扭矩傳感器信號采集

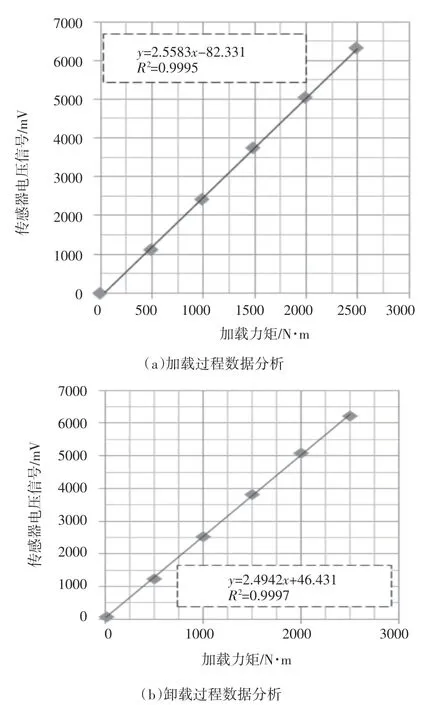

從試驗結果可以看出,在祛碼加載和卸載的過程中,當傳動軸受到相同扭矩載荷時,電橋輸出的電壓信號處在同一水平,說明扭矩傳感器具有很強的再現性。標定試驗結束后,通過回歸方程分析傳感器電壓信號與加載力矩的線性關系,如圖6 所示。從圖中線性相關系數可以看到,加載和卸載過程中電壓信號與力矩參數存在非常強的線性關系。最后,根據多次試驗結果得出傳動軸所受扭矩和扭矩傳感器電壓信號的計算關系。

式中:x 為傳動軸扭矩載荷(N·m);y 為傳感器電壓信號(mV)。

圖6 扭矩傳感器信號采集

4 結束語

本文針對銑刨機切削轉子作業阻力難以測量的問題,通過分析轉子動力傳輸鏈,采用在傳動軸上布置應變片設計了扭矩傳感器,通過標定試驗建立了電壓信號和傳動軸載荷的回歸模型,提出了一種切削轉子作業阻力精確測量的方法,為銑刨機施工過程中作業載荷測試提供了可靠手段。