FDM 快速成型無支撐模型的參數研究

童和平,張香紅,張 洲,丘永亮

(1.廣東開放大學,廣州 510091;2.廣東工業大學,廣州 510090)

0 引言

FDM 熔融擠壓快速成型技術是3D 打印技術使用最為普遍的技術,得到了許多科研機構和高校學者的青睞,想是近來發展最為熱門的先進制造技術之一。FDM 熔融擠壓快速成型技術具有設備成本低、制造效率高、 工作環境要求低及可加工傳統工藝無法加工的零件等優勢,使得FDM 3D 打印技術在機械制造、 工業設計及文化創意等多方面的應用越來越廣。

許多科研機構和高校學者基于FDM 3D 打印開展了結構設計優化、打印工藝參數、耗材型號選取等方面的研究,這些研究主要是針對3D 打印產品的用途研究。然而,卻很少對支撐技術進行深入的研究。FDM 技術是將熱熔材料加熱融化再擠壓并堆積成一個成型截面,然后以同樣的方式生成其他的成型截面,通過層層堆積最終形成實體模型,因此,在零件制作的過程中,當模型分層后的上層截面區域大于下層截面區域,支撐結構的生成是不可避免的。然而,支撐會對零件的成型質量造成較大的影響,也會增加耗材的廢料,增加后期處理的難度,嚴重降低支撐部分表面質量[1-3],因此,在 3D 打印產品模型中,研究FDM 快速成型無支撐模型技術具有重要的意義。

1 FDM 工藝模型支撐的添加技術

根據FDM 3D 模型打印的工作原理,3D 打印模型支撐有兩種生成技術,接下來,將介紹下面兩種模型支撐的添加技術。

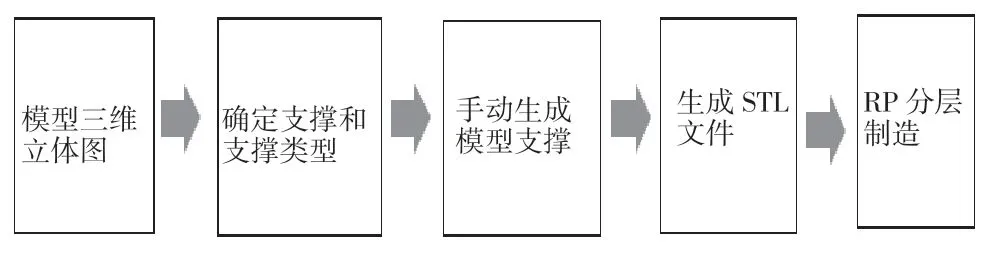

1.1 模型支撐的手動生成技術

基于模型無實體部分需要添加支撐的原理,在設計模型三維立體圖時,可以根據模型的結構造型和打印成型方向,人為判斷哪些地方需要添加支撐,并確定支撐的類型。然后,在模型三維CAD 數據轉換成STL 文件前,在需要支撐的位置手動添加支撐,最后,我們將帶有支撐模型的STL 文件導入到FDM 3D 打印機,經3D 打印機的分層處理生成實體截面輪廓和支撐截面輪廓。3D 打印機將模型原型和支撐體一層一層的加工出來,然后再將支撐體從模型中剝離出,最終得到模型。其工藝流程如圖1 所示。

圖1 支撐的手動生成工藝流程

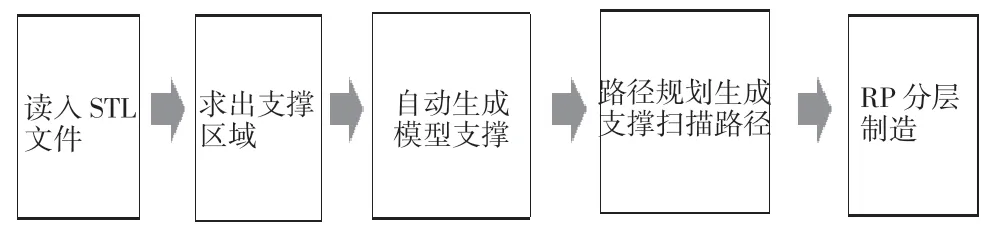

1.2 模型支撐的自動生成技術

基于FDM 3D 打印模型支撐的自動生成技術,支撐是打印機系統自動提取而形成的支撐面,將模型的STL 文件導入至3D 打印機中,打印機系統根據模型三維CAD 數據,自動生成支撐體,其工藝流程如圖2 所示。系統自動生成支撐的優點在于,它會根據模型的整體結構信息來確定支撐和支撐類型,生成的支撐質量好,精度高。但對于結構較為復制的模型,也會導致系統的算法較為復雜,生成支撐區域的STL 文件需要用到維集合運算,系統后期處理時間較長[4-5]。

圖2 支撐的自動生成工藝流程

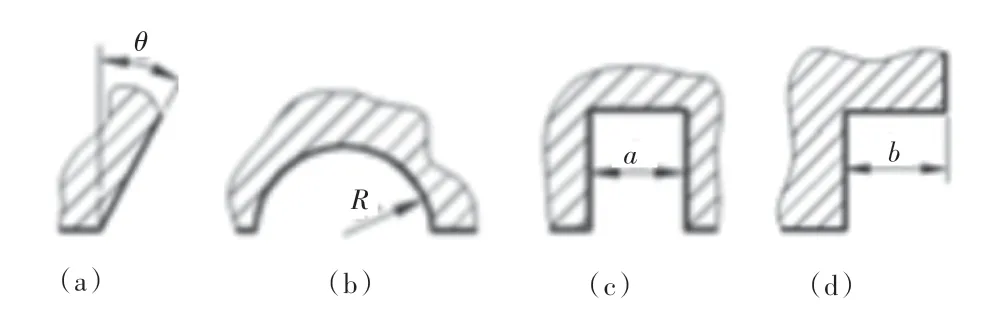

2 FDM 工藝中無支撐的模型特征

在采用FDM 工藝進行模型打印時,發現具有懸空或懸浮部分的模型,打印過程中不添加支撐也能較好地成形,但需控制好模型打印中的幾何特征參數和成形環境溫度等因素。而這類無需支撐的模型特征,可以將其大致歸納為四類,分別是:傾斜型特征、弧頂型特征、平頂型特征和懸臂型特征等四種模型,如圖3 所示。其中,圖(a)中的懸空參數θ:傾斜面與垂直面的夾角;圖(b)中的懸空參數R:弧頂半徑;圖(c)中的懸空參數a:平頂長度;圖(d)中的懸空參數b:懸空長度。實際模型的特征可以由這四類懸空特征中的任意一種或多種組成[6-7]。

圖3 常見零件的懸空特征

3 FDM 工藝中無支撐的影響因素

本試驗根據常見零件的懸空特征,并通過改變這些特征的懸空參數和成型環境溫度,得到了無需添加支撐即可加工成形的極限懸空參數[8-9]。

3.1 FDM 打印設備及成型溫度

本研究使用的是北京太爾時代有限公司研制的Inspire S250 熔融沉積式大型 3D 打印機,Inspire S250 熔融沉積式大型3D 打印機使用的成型材料和支撐材料為ABS 塑料絲,噴絲直徑0.3 mm,模型分層厚度0.2 mm,噴嘴處絲料熔融溫度250 ℃,室內成型溫度分別取40 ℃、50 ℃、60 ℃進行試驗加工。

3.2 試驗模型的特征參數

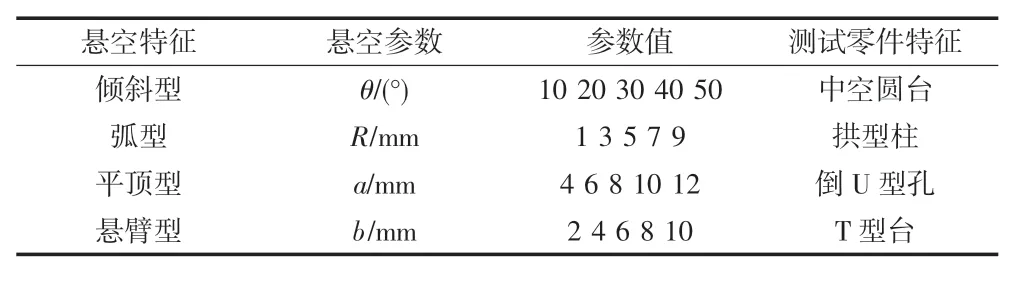

根據平時打印模型的使用情況,并參照其它高校研究,在四類無需支撐模型的懸空特征中優化選取了多組懸空參數,具體參數見表1。

表1 模型表面粗糙度δ 與模型表面角度α 的關系

3.3 試驗模型的設計與制作

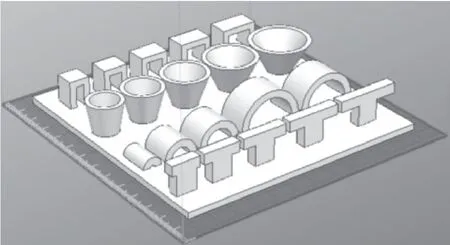

根據四種懸空特征,本試驗設計出中四組模型特征,分別為:空圓臺、拱形柱、倒U 型孔和T 形臺。每組模型特征設計了五個不同水平的參數值,將這四組模型特征裝配在一塊板上,形成本研究試驗模型,如下圖4 所示。由圖可知:平頂型和弧型的懸空特征左右兩邊各有一個支撐,相當于懸空特征有兩點支撐,這種懸空特征有助于減小變形和翹曲;而懸臂型和傾斜型懸空特征只有中間一個支撐點。

圖4 試驗模型的設計圖

4 試驗結果與分析

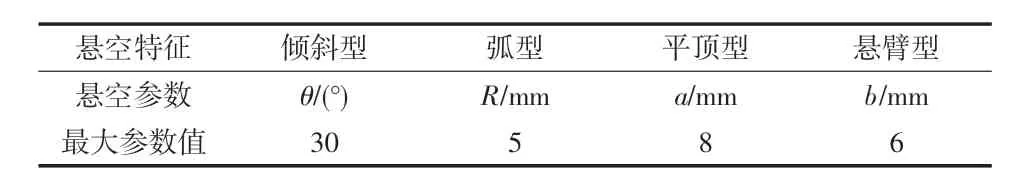

本次試驗結果主要依據耗材粘結強度的高低、懸空特征部分ABS 絲料的塌陷程度、 表面成型質量等進行分析。將不同懸空參數在不同的室內成型溫度下多次加工,對成型后的傾斜型、弧型、平頂型、懸臂型四種懸空特征部分,發現室內成型溫度較低時,ABS 絲料之間的粘結程度較差,導致模型懸空特征成型質量較差;當升高室內成型的溫度,模型的粘結質量也隨著提高,當室內成型溫度達到一定程度時,懸空特征就會出現塌陷、 翹曲等現象。經過多次試驗,當室內成型溫度為 60 ℃時,可達到無支撐成形的最大懸空參數值,參數值見表2。

表2 懸空特征無支撐成型的最大懸空參數值

根據試驗結果,FDM 快速成型無支撐即可成型的原理為:3D 打印機噴嘴擠出的絲料在室內成型溫度下迅速硬化,使得模型具有一定的剛度和強度,模型主體部分一層一層疊加形成了主要承重的“力學筋骨”,而在成型懸空特征底層,絲料會隨著懸空連續軌跡與模型本體牢牢粘結在一起。經過優化懸空特征參數,從而可以實現FDM 快速成型無支撐即可成型。

室內成型溫度對無支撐懸空部分的成型質量有較大的影響,當室內成型溫度較低時,絲料的冷卻速度較高,導致還沒與前一層絲料粘結牢固之前就已硬化,進而降低每層絲料之間的粘結性能,模型無法形成;當室內成型溫度較高時,絲料的冷卻速度較低,導致與前一層絲料很好粘結之后還沒有完全硬化,進而使得模型本體的剛度和強度不足以支撐懸空特征部分,模型會產生塌陷現象。

5 結語

在無支撐熔融擠壓快速成形的參數研究中,對試驗模型設計懸空特征和無支撐的影響因素,得出了懸空特征無支撐成型的最大懸空參數值,并分析了FDM 快速成型無支撐模型的原因。試驗表明無支撐的懸空模型不僅可以減少支撐件廢料,提高加工速度,還可以降低模型后處理難度,進而提高模型整體表面加工質量。本研究可為FDM 熔融擠壓工藝在設計具有懸空特征的產品提供一定的參考。