西蘭花采摘機械手的設計

戴顯友,俞高紅

(浙江理工大學機械與自動控制學院,浙江 杭州310018)

0 引言

果蔬的采摘作業屬于勞動密集型工作。目前人口老齡化問題日趨嚴重以及勞動力資源的日益短缺,導致勞動力成本價格逐漸上漲,并且難以獲得[1]。傳統的果蔬采摘作業是果蔬生產環節中非常重要的一個環節,但也是勞動密集、耗時最長的一個環節[2]。而且,由于同一田地中的西蘭花植株無法在同一時間內成熟,其采收過程均是分批次進行。因此,西蘭花采收環節人工成本較高[3]。西蘭花采摘機械手的研究和開發對于提高西蘭花的產能至關重要。

1 果蔬采摘機器人的概述

截至目前,絕大部分的采摘機械手研究都將其結構按照功能分為機械臂和末端執行器兩部分。機械臂用以實現移動末端執行器并接近目標的功能,末端執行器則主要實現夾緊目標、切割的功能。按照各關節的運動形式和組合方式不同,可將機械手主要分為四種基本形式:直角坐標型、圓柱坐標型、極坐標型和關節型[4]。末端執行器按照結構形式不同可分為純吸盤式、筒式、針式、多指式等[5]。

早期的研究中采用的果蔬采摘方式多為振搖式,該方式容易造成果實和植株受到損傷,也無法進行果蔬識別、有選擇的采摘。隨著時代和科技的發展,采摘設備不斷更迭換代[6]。果蔬采摘機械手的研究將向更加自動化、智能化的方向發展。隨著越來越多的采摘機械手投入規模化生產,其成本也將進一步降低,幫助此類機械更加廣泛地應用到實際作業中去。

2 西蘭花采摘機械手的設計

2.1 設計要求

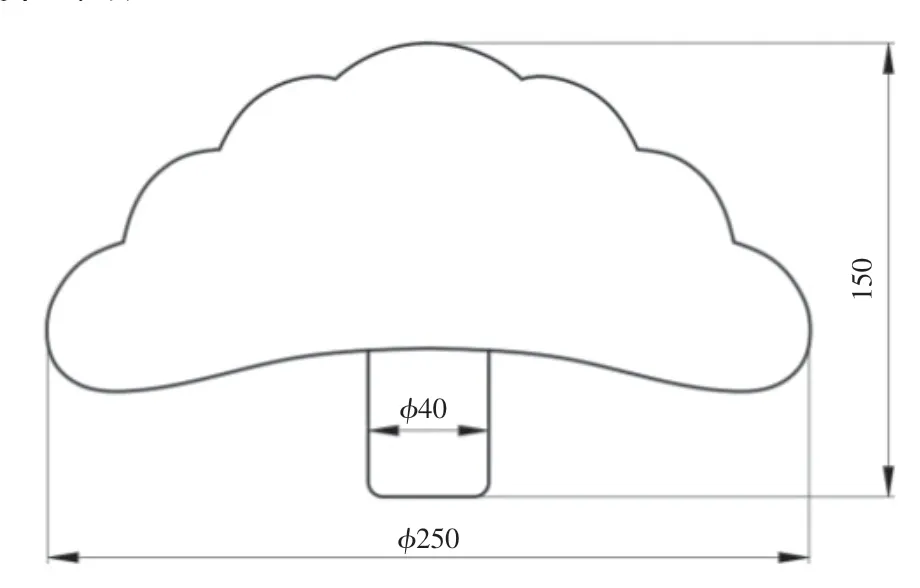

本文所研究的西蘭花采摘機械手的應用場景為采用壟作形式的西蘭花種植田,植株行距55 cm、株距45 cm、株高40 ~60 cm。采摘對象的最大尺寸如圖1 所示。本文中將對機械手的機械結構部分進行設計,以實現切割、抓取、收集的采摘功能。所設計的西蘭花采摘機械手需滿足如下設計要求:需實現適應大小不同的西蘭花采摘的功能,并盡可能減少對西蘭花的機械損傷;在保證基本功能的情況下,對自身結構形式和重量進行優化,并盡量使其運轉平穩,便于進行田間作業;設計時需考慮到簡化機器操作,并降低機器總體的成本。

圖1 西蘭花的尺寸(單位:mm)

2.2 設計內容

2.2.1 方案設計

由于選用電機驅動形式,故可采用絲杠-連桿機構或齒輪機構。若采用絲杠-連桿機構,電機前段將與絲杠連接,然后推動一組連桿機構來完成采摘過程。該機構各零件制造精度相對較低,總質量也較輕,但是連桿機構工作空間較大,設計難度較高,零件的運動軌跡難于擬合。相比之下,齒輪機構傳動效率高,結構簡單,工作空間小。因此,末端執行器的設計中擬采用齒輪機構。由于兩指結構用于采摘作業存在較大的不穩定性,且切割后對于西蘭花的固定較為不利。同時,末端執行器的關節數量的增加,意味著結構復雜度的增加,且保持各個指關節運動的同步性難度也隨之增加。綜合考慮之下,西蘭花采摘機械手的末端執行器擬采用三指結構。

根據西蘭花采摘機械手的工作特點,機械臂前段與末端執行器連接,采摘過程中末端執行器需要垂直下降至指定位置,以便包裹住西蘭花果實并進行切割和抓取。因此,機械臂前段必須配備一個移動關節。此外,西蘭花采摘機械手在田間作業時,活動空間和占地面積應盡量控制在較小的范圍內。根據其工作特性,西蘭花采摘機械手將采用極坐標型結構,末端使用移動關節,一級和二級關節使用轉動關節。

根據分析結果,可繪制出機構簡圖,具體如下:

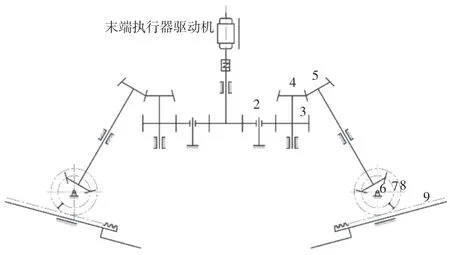

如圖2 所示,末端執行器主要由齒輪傳動機構組成,步進電機與機械臂末端連接。步進電機軸與齒輪1 連接,帶動其順時針轉動。經過惰輪2,使得齒輪3 也同樣做順時針轉動,并帶動錐齒輪4 順時針轉動。經由錐齒輪5 和錐齒輪6 逆時針轉動,帶動錐齒輪7 順時針轉動。錐齒輪7 與齒輪8 連接,齒輪也做順時針轉動,同時帶動齒條9 向內側移動。與齒條剛性連接的刀刃對西蘭花進行切割。若步進電機逆時針轉動,則末端執行器張開。

圖2 末端執行器的機構簡圖

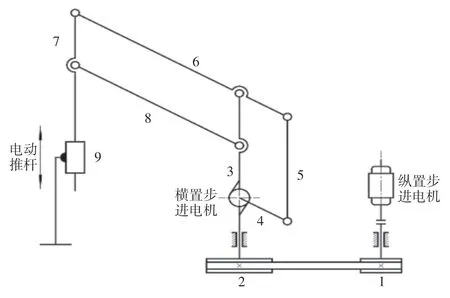

如圖3 所示,機械臂主要由帶傳動和雙曲柄機構組成。縱置步進電機帶動帶輪1 轉動,帶輪1 同時帶動帶輪2 做同向變速轉動,帶輪2 與帶輪1 的節圓直徑比為1.6,即傳動比為1.6。帶輪2 可帶動主軸3 及其連接的機構進行轉動。橫置步進電機帶動曲柄4 轉動,經由連桿5 帶動曲柄6 轉動。連桿5、連桿6等長平行,與軸3、連桿7 共同構成平行四邊形機構,作用是保證連桿7 一直處于豎直狀態。滑塊9 與一個電動推桿連接,帶動末端上下移動。機械臂末端將與末端執行器相連。可見,該機械臂本質上是由兩個轉動副和一個移動副組成的RRP 三自由度機械臂。

圖3 機械臂的機構簡圖

2.2.2 驅動部分

(1)末端執行器驅動電機

由實驗測得切割西蘭花需要大約10 N 的切割力,則末端執行器切割刀末端承受10 N 的載荷,切割刀的運動傳遞擬采用齒輪齒條機構,齒輪分度圓直徑為30 mm。可得末端執行器單指承受0.3N·m,則輸入功率則需要至少0.9 N·m。考慮到動力傳遞過程中的損耗,選用額定扭矩為1.2 N·m、額定功率為0.023 kW 的 57 步進電機。

(2)電動推桿

末端執行器總重約為4 kg,57 步進電機的重量約為1 kg,西蘭花果實的重量為0.5 ~1.2 kg,取其最大值1.2 kg,電機支架和附屬零件的總重約為1 kg。綜上,電動推桿需要承受最大7.2 kg 的重力,即提供最大70.56 N 的力。故選擇最大推/拉力為100 N、速度為60 mm/s、最大行程為200 mm 的電動推桿。

(3)橫置步進電機

橫置電機需要承受的載荷為末端執行器、 西蘭花果實、機械臂一級和二級的總重量,約為20 kg。各部件整體的重心距離橫置電機輸出軸軸線的水平距離約為350 mm,可計算得出電機需要承受70 N·m的扭矩。考慮到采摘機械手后期需要增設附加功能和設備,電機需要承受額外的附加載荷,保守起見,選擇額定扭矩為8.5 N·m、 額定功率為0.178 kW 的86 步進電機。由于步進電機低速轉動是可能出現抖動、輸出不穩定的現象,將86 步進電機的輸出軸與二級行星減速器相連,減速比為20∶1。

(4)縱置步進電機

縱置電機需要承受由轉臺傳動過程中產生的摩擦力矩,其載荷數值較小,故可選用額定扭矩為6 N·m、額定功率為 0.126 kW 的 86 步進電機。同理,將86 步進電機的輸出軸與二級行星減速器相連,減速比為 16∶1。

2.2.3 傳動部分

末端執行器進行切割作業時,其體積和運動空間不能過大,否則會與周遭植株發生干涉,且末端執行器上各構件距離不大,故選用齒輪傳動。如圖4 所示,末端執行器的內部最大可包絡高220 mm、盤徑256 mm 的西蘭花果實,滿足設計需求。切割刀行程為130 mm,可保證對西蘭花果實順利進行采摘時不會干涉到周遭植株。末端執行器驅動電機默認以200 r/min 的轉速運行,一次切割運動(即切割刀運動一個行程)所需花費的時間約為1.3 s。

機械臂各關節采用電機或電動推桿驅動,考慮到需要合理布置機械臂的重心位置,使其運行平穩,電機位置需要與關節位置保持一段距離,故可采用帶傳動或采用傳動桿,較長距離的傳動采用帶傳動機構,較短距離的傳動則可采用連桿機構來保證可靠性。機械臂中的電動推桿、橫置步進電機和縱置步進電機均有程序控制,由相應的程序決定其運動速度和方向,機械臂完成單個西蘭花果實采摘所需花費的時間大致為5~10 s。

2.2.4 三維設計

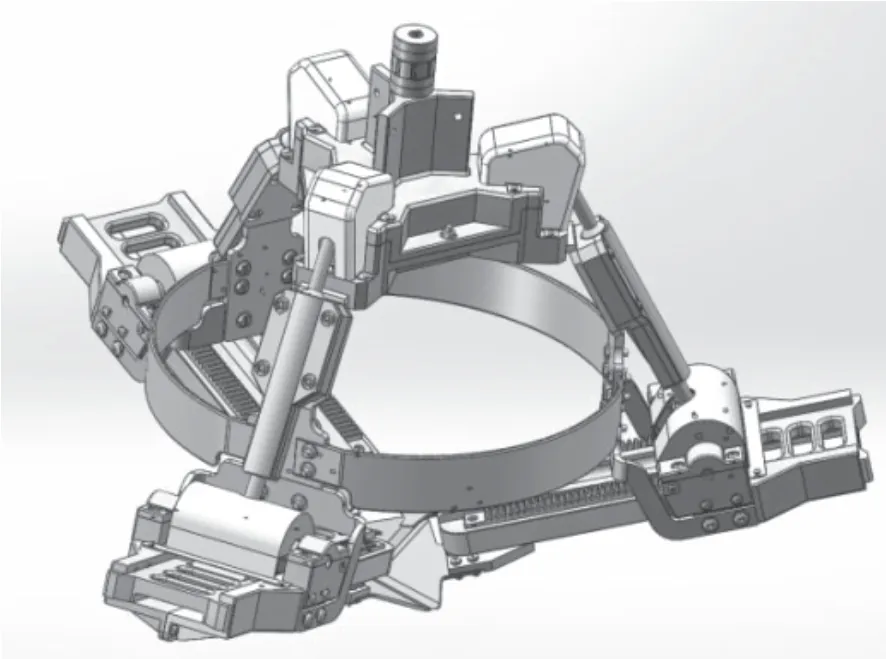

根據上述機構簡圖,對西蘭花采摘機械手進行三維模型設計,總裝配體如圖5 所示。

末端執行器采用三指形式,切割刀與水平面呈15°傾角,以便于末端執行器下行時撥開西蘭花的葉子,使其能夠更加順利地包裹住西蘭花果實。末端執行器上端的輸入軸末端用梅花彈性聯軸器使其與機械臂末端的步進電機連接。末端執行器的三維模型如圖6 所示。

圖6 末端執行器

西蘭花采摘機械手底座內部為同步帶傳動機構,其目的是將縱置步進電機向后布置,使機械手的重心向后偏移,以提高機構整體的穩定性,且通過選擇不同的螺栓孔位安裝縱置電機,從而改變帶傳動的中心距實現張緊功能,如圖7 所示。為將橫置電機下移,采用平行四邊形機構傳遞電機動力,如圖8 所示。

圖7 縱置電機的傳動形式

圖8 橫置電機的傳動形式

3 結束語

本文完成了對西蘭花采摘機械手機械結構部分的設計,目的是解決西蘭花單株采摘的問題。主要完成的工作內容和結論如下:確定了此次研究的目的和意義,總結并分析了國內外采摘機械手的研究現狀和發展趨勢,并利用“黑箱法”進行功能求解后,最終確定總體設計方案,根據總體方案繪制出機構簡圖和三維建模;完成了對驅動部分的選型計算,對傳動部件進行了結構設計和校核計算;對西蘭花采摘機械手中的重要承重部件進行了有限元靜力學分析,檢測各零件部件在最大載荷狀態下的受力情況、應力分布和變形狀況。該研究可解決西蘭花成熟期因株而異的生長特點決定了其采摘作業無法采用大型機械進行統一采摘的問題,同時可對人口老齡化等問題導致勞動力資源逐漸緊缺、 勞動力成本上升等問題起到緩解作用。