基于西門子TCM 結構化工藝系統設計

王 雪,吳 標

(1.揚州市職業大學,江蘇 揚州225009;2.揚州中集通華專用車有限公司,江蘇 揚州225009)

0 前言

對于國內傳統制造企業目前較多的工藝文件仍然停留在紙面上,無法有效的借鑒和重用,工藝整體信息化水平不足,手段較為落后,缺乏有效的管理工具及手段。工藝的沉淀積累不足,使得無法有效的對已有的工藝知識進行積累、沉淀,更多的是積累在了工藝人員的大腦中,無法形成企業的知識資產,存在一定的風險,也無法有效的指導新人。隨著生產自動化設備的普及,現有的工藝對產品生產的指導有限,無法有效的應對訂單化的需求,針對單個產品及訂單具體到特定的車間、工位、工裝、物料等精確化的工藝指導,目前的現狀都無法很好的滿足。本文研究的目的和意義在于借助西門子產品全生命周期管理TCM 系統平臺搭建及優化應用方法,改變目前通用工藝模式為針對產品的精細化、結構化工藝模式,實現產品研發工藝設計的一體化及數字化工藝數據貫通,實現工藝設計過程的模板化、流程化,構建企業結構化工藝管理體系,這也是對于目前的工藝管理體系進行的一次質的改變,也為其它企業全面推廣和借鑒應用打下良好的基礎。

1 工藝需求分析

通過產品工藝數據管理平臺的搭建,需要實現對工藝、工序內容的固化并由系統管理,并可以為后續的工藝設計開發進行指導,新的產品或訂單都可以依據已有的模板快速生成及改進,大大提升工藝編制的效率及質量。基于三維的工藝設計的需求[1],改變目前紙質化工藝設計方式,實現工藝設計的結構化,將產品、工藝、工廠、資源有效的組織及管理,實現與下游信息的互通,同時基于結構化的思路實現最大程度的工藝信息的積累重用,不斷沉淀工藝知識。借助平臺的建設,將工廠生產涉及的產線、工位、設備、工裝都采用成組、分類、參數化、三維化的思路進行梳理,同時對數據進行整理并導入系統,分配專人對其進行維護管理,方便查詢調用。結合公司實際需求,輸出特定類型的工藝文件,打通上、下游與設計及制造之間的無縫集成,實現制造明細、工藝流程、物料、資源信息的貫通。

2 解決方案闡述

基于西門子TCM (Teamcenter Manufacturing Teamcenter 制造工藝管理)結構化工藝系統提供了一種有效的解決方案,系統針對產品數字模型進行集中的管理、協同和互操作,即以產品數據管理為平臺將產品[2]、工藝、工廠和資源有效的進行關聯,同時保證了數據的一致、有效和重用。集成的數據結構保證了快速、準確而安全地存取制造信息,同時對制造工藝可進行可視化、分析和優化。數字化制造解決方案的一個最終目標是保證使用者以一個有效和及時的方式準確地對制造工藝進行創建、驗證和管理。

3 結構化工藝概述

工藝資源作為企業的重要資源,在西門子TCM系統中按照類型標準分別建立設備、工裝、工具等資源庫,并且分別與生產線和工藝相關聯,明確工藝過程中用到的各種資源數據。通過建立起集中工藝數據管理中心,實現以TCM 系統平臺的結構化工藝數據的快速共享和傳遞,構建以“3PR”的工藝模式:產品(Product)、工藝(Process)、車間(Plant)、工藝資源(Resource)模式的數據結構化管理,為工廠制造提供準確、可識別的數據源。

結構化工藝是將產品零部件數據、工藝、工序、生產線、工位(工作區域)、工藝資源等信息作為相互關聯的對象來處理。工藝與產品數據關聯,明確了工藝設計的制造目標;工藝與生產線相關聯,明確工藝過程在哪個生產線的哪個工作區域進行。

4 結構化工藝系統設計詳細方案

產品設計工程師根據項目研發階段的規范要求,發布產品設計數據,工藝工程師在 TCM 系統中能夠直接查看到產品數據,利用產品數據搭建制造物料清單(MBOM),編制工藝路線,逐步形成詳細工藝,過程中必要時增加材料定額,然后輸出工藝文件,最終通過審批流程,將詳細工藝設計數據發布,具體設計流程如圖1 所示。

圖1 結構化工藝系統設計流程

4.1 接受設計數據

設計部門的設計數據,包括設計物料清單(E BOM)、零件屬性參數、輕量化模型、設計文件等數據,均在西門子全生命周期管理系統(PLM)系統中統一管理,在系統中別授權后,可以直接查看和接受產品設計數據。

4.2 搭建制造物料清單(MBOM)

利用設計物料清單(EBOM)中的零組件,根據工藝規劃搭建制造物料清單(MBOM)[2],當設計數據正式發布后,數字化工藝平臺從 PLM 獲得 EBOM 數據,工藝部門基于產品結構,創建和編制 MBOM。編制的主要工作是基于工藝路線需要及工藝性、 制造角度考慮,對 EBOM 進行重構,例如添加備件、工藝合件和虛擬件等。目前可以通過圖號、名稱、描述、圖形等信息識別并選取零組件,從EBOM 拖到MBOM相應位置,也可以用復制、粘貼的方式。根據EBOM中的零件可以查找 MBOM 中對應的零件,EBOM 與MBOM 進行比較,顯示差異。編制完成后將產生制造物料清單,供生產計劃部門制定生產計劃,同時MBOM 提供車間編制裝焊工藝。

4.3 搭建結構化工藝規劃(BOP)

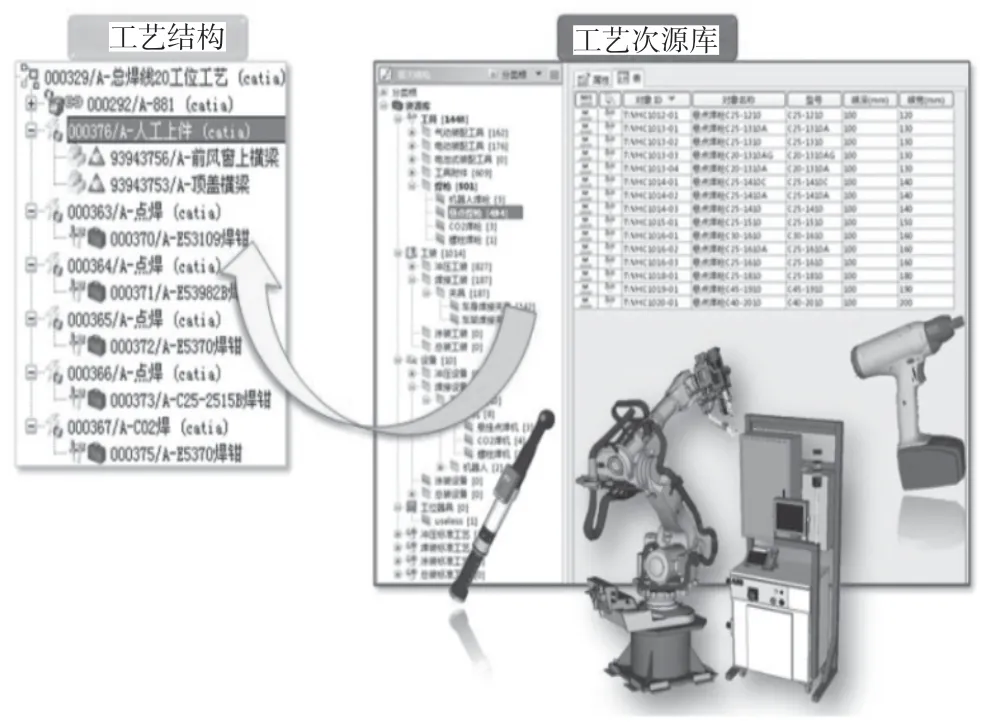

結構化工藝規劃BOP 設計是根據不同的工藝類型(下料工藝、 成型工藝、 拼焊工藝等)在西門子TCM 平臺中進行創建,可以全新創建一個工藝結構,也可以根據典型工藝模板,快速創建出新的結構化工藝數據,如圖2 所示為搭建結構化工藝規劃BOP簡圖。結構化工藝設計過程中,系統需要包括以下功能點:

(1)創建原材料、毛坯,可以定義原材料、毛坯的規格,系統根據公式計算材料定額,并按照企業模板輸出材料定額明細表。

(2)分配工藝資源到工序,從工藝資源庫中選擇合適的工裝、工具,分配到工序。

(3)定義輔料,將輔料分配到工藝或工序,并定義輔料的用量,系統可以輸出輔料定額明細表。

(4)以結構化的形式定義工藝流程,包括工藝、工序、工步,將工藝與產品、工廠的關聯,支持一一對應的關聯,根據業務實際情況的需要,也支持產品對應多種工藝,或工藝適用于多種產品,或適用于多個工廠的情況。

(5)將設計提供的零件數據,直接分配到工位、工序,零件數據直接來源于產品設計數據,因此零件分配到工位、工序后,設計人員可以在工藝結構中直接查看零件的參數、 3D 模型、 2D 圖及各種技術文件。

(6)通過結構比較檢查,系統對零件的分配完整性提供輔助的辨別功能,對有問題的零件分配數據使用不同顏色進行標示。

圖2 搭建結構化工藝規劃BOP 簡圖

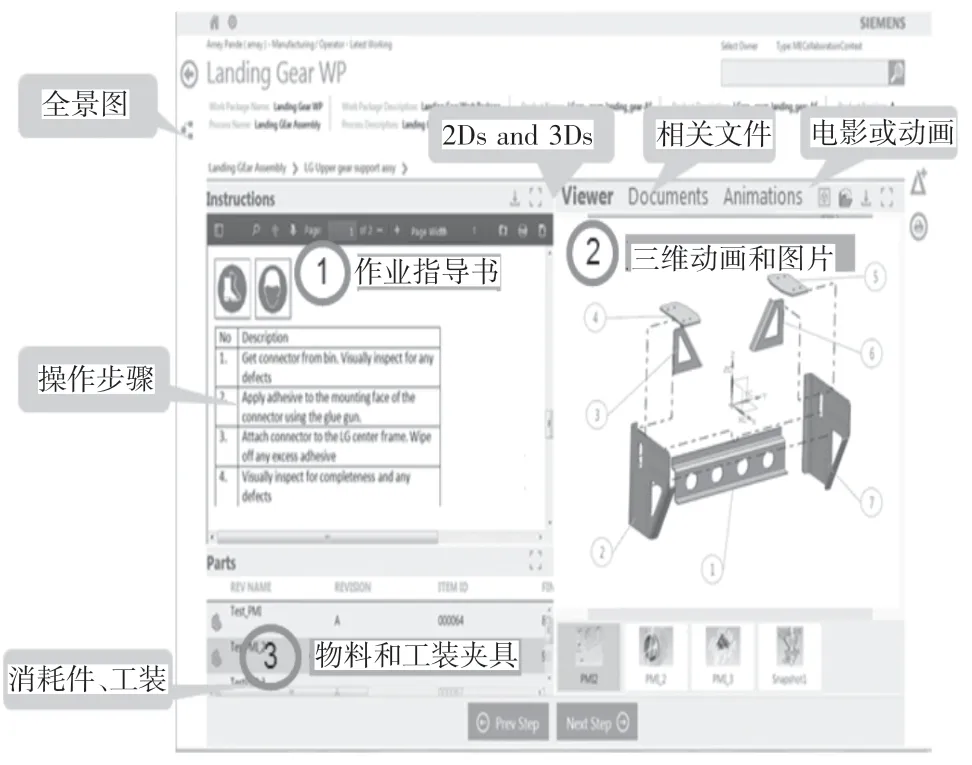

4.4 輸出工藝文件

結構化工藝的設計,定義了工藝流程、 工藝資源、輔料、分配了零組件,制作了工藝附圖,在這些數據具備之后,工藝工程師可以利用零件輕量化模型,繪制工藝附圖。繪制工藝附圖時,可以對零組件進行爆炸、變換、位移、標注等。可以根據各種業務場景輸出符合客戶企業標準要求的產品參數清單、 工藝規程卡、作業指導書、工時匯總表、工裝工具明細表、輔料明細表等工藝文件。如圖3 所示為某制造企業定制的工藝輸出文件包含內容及樣式。

圖3 定制工藝輸出文件模板

4.5 工藝評審發布

工藝設計完成后,在TCM 系統中可以進行電子審簽,在審查時文件可以批準或打回,并且可以編寫審核意見,當審批完成后,結構化工藝、工藝文件被系統凍結。

5 結語

通過實施基于西門子TCM 系統的結構化工藝系統設計,改變了原有的工藝設計模式和管理模式,實現針對產品的精細化、結構化工藝模式,構建了產品下料、 成型、 拼焊工藝需要的對應產品的工藝規劃BOP 架構體系、工藝資源庫及工藝模板庫,提升工藝設計的能力及精細度并且提供更好的下游的數據對接能力,保證了工藝數據的高效性、一致性、準確性,其推廣使用為企業創造了良好的經濟效益。