CVT 變速器帶輪球道磨削控制方法

楊 浩,孫愛民,黃明昌

(柳州上汽汽車變速器有限公司柳東分公司,廣西 柳州545006)

0 前言

隨著我國汽車產量躍居世界第一,國內汽車特別是轎車對自動變速器的需求越來越迫切。自動變速器的種類有如下幾種:(1)AT:最常見的自動變速器,有 4 檔、5 檔、6、7 檔;(2)AMT:在手動變速器的基礎上增加自動操縱機構而成的自動變速器;(3)CVT:無級自動變速器,速比連續可調,有無窮多個檔位;(4)DCT:雙離合器自動變速器,多為 6、7 檔。其中CVT 結構較簡單,性能優異,舒適性好,油耗低,在國內需求量越來越大[1]。

CVT 的核心零部件帶輪組的加工是CVT 制造的難點。特別是帶輪、帶輪軸上的球道加工,不僅影響帶輪的加工合格率而且對裝配圓柱滾子的選配有很大影響,因此有必要對球道的磨削工藝做進一步的研究,以提高CVT 變速器一次線下合格率。

1 CVT 變速器結構及球道作用

目前,行業內生產的CVT 變速器,大多采用CTV經典布置結構,使用TC,減速增扭,起步平穩,提高乘坐舒適性;油泵偏置,有助于縮短CVT 軸向長度,進而有利于整車布置;通過DNR,實現車輛前進、空檔及倒檔;鋼帶及帶輪系統,實現無極變速;兩對齒輪系統,滿足整車主減速比要求。

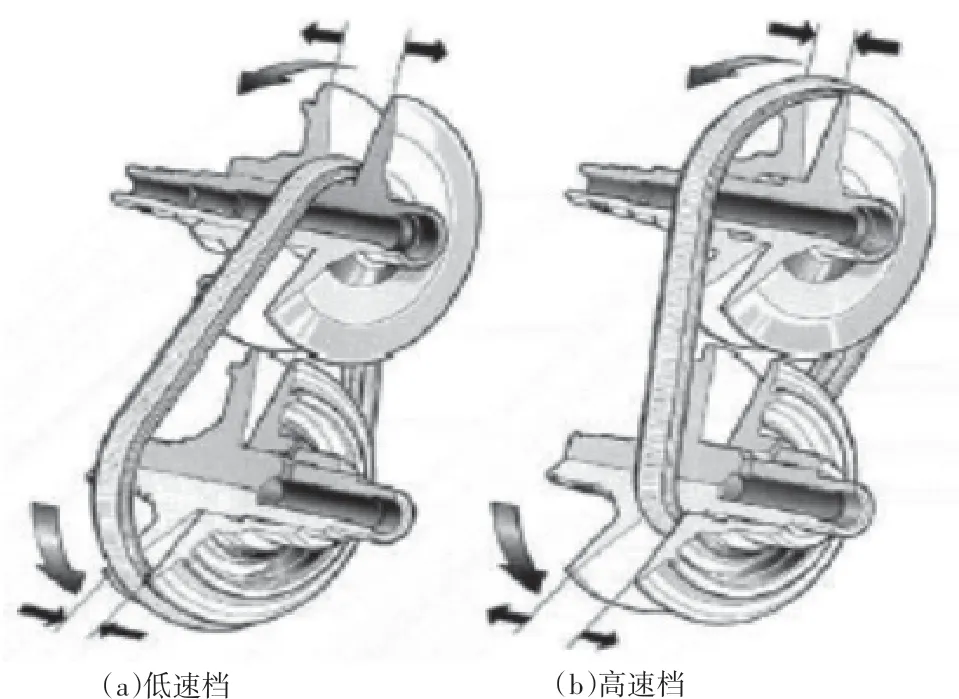

而CVT 的核心零部件則是控制速比的帶輪組件,其工作原理(圖1)是通過控制單元,改變主動帶輪與從動帶輪運動端的位置,進而改變金屬帶在主動帶輪與從帶輪的直徑變化,實現無極變速。

圖1 無極變速原理

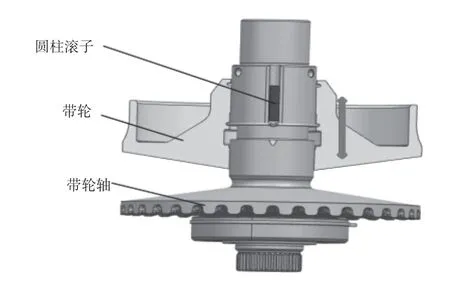

根據設計原理,為了達到鋼帶的運動,往往是帶輪軸不動,帶輪在帶輪軸上上下滑動以達到變速的效果,如圖2 所示,而圓柱滾子起到了關鍵作用,既要控制帶輪能在帶輪軸上自由上下滑動,又不允許有較大的角度導致能量損耗,這對圓柱滾子的選配要求很高。

圖2 帶輪組件

2 球道磨削存在的問題

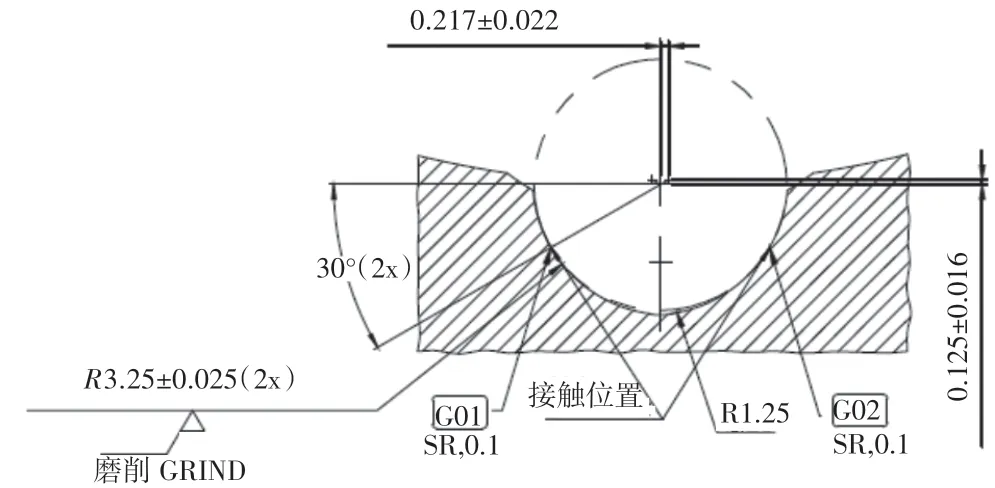

如圖3 所示,球道是由兩段偏心R3.25 的圓弧構成,磨削后除了要保證球道本身的平行度、直線度、粗糙度要求外,還要保證偏心量以及兩段圓弧半徑在要求范圍內。

圖3 球道工藝要求

目前,磨削過程中主要存在的問題有:1.球道偏心量超差(Y 向 0.125±0.016mm,Z 向 0.217±0.022);(2)R3.25 的圓弧半徑超差。

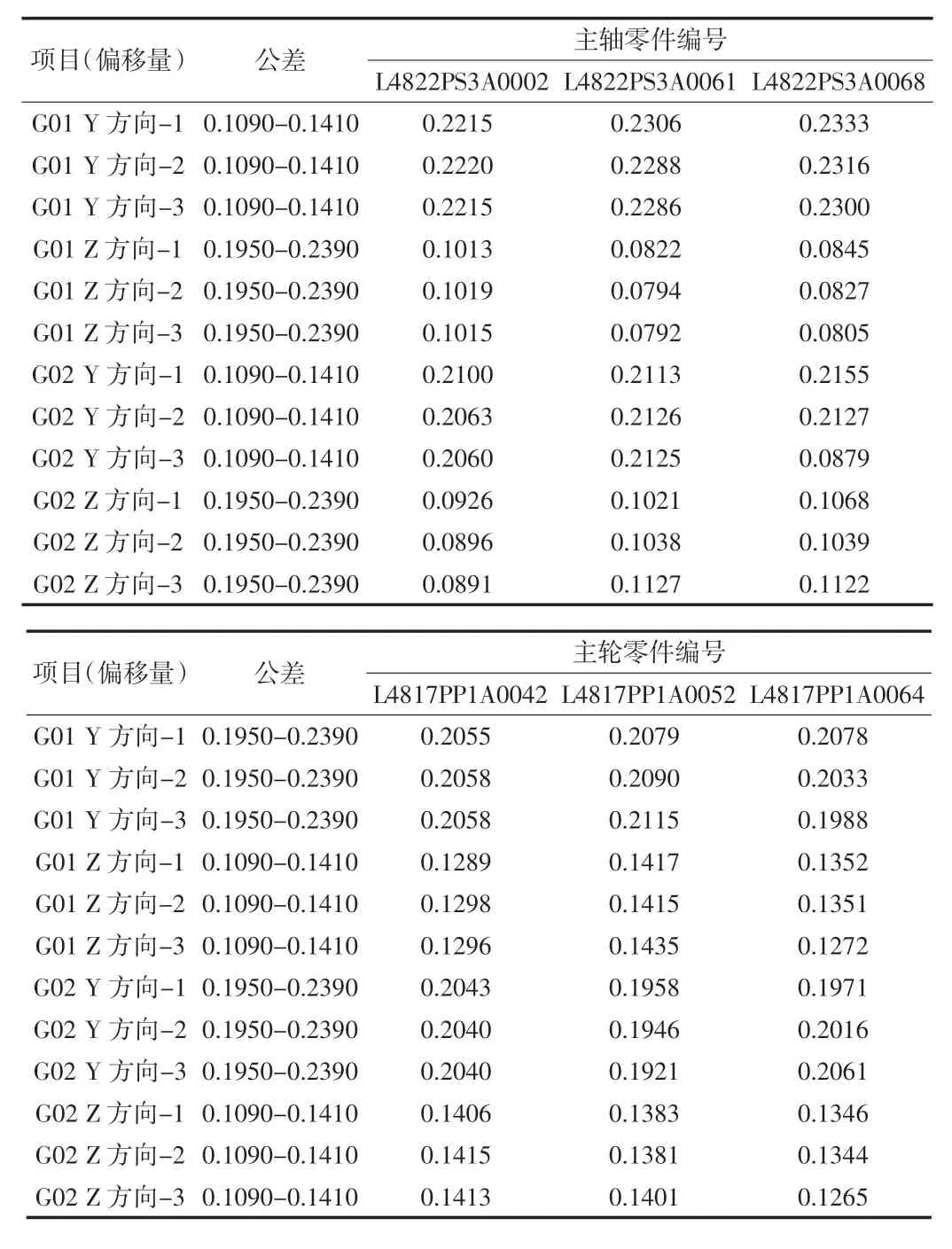

由表1 可以看出,隨機選了3 套工件,帶輪和帶輪軸的圓弧偏心量都有超差情況,其中帶輪小部分超差,帶輪軸全部超,且超過公差的一倍。

表1 圓弧偏心量統計

3 球道磨削工藝及尺寸控制

3.1 磨削工藝選型

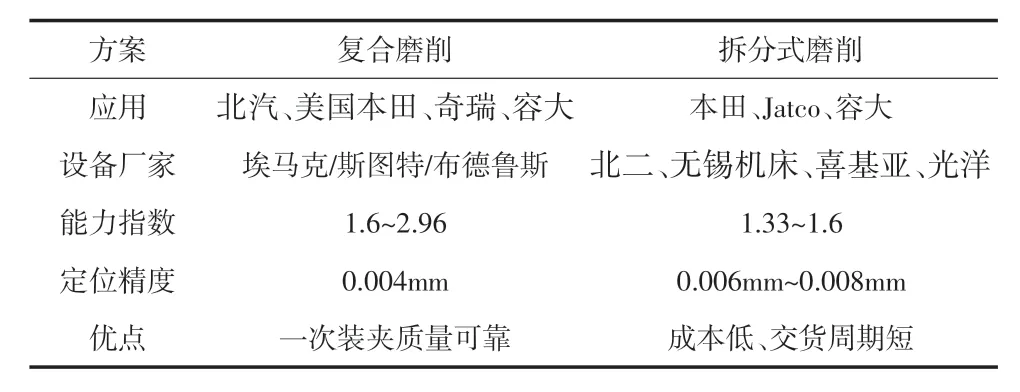

目前,行業內對于帶輪磨削主要有兩種模式,即復合磨削(圖4)和拆分式磨削。復合磨削工藝為一次裝夾加工錐面、內孔和球道,有效保證加工精度[2]。拆分式磨削工藝為錐面,內孔和球道分三道工序,三臺磨床進行加工,整體布局長。這兩種磨削工藝對比如表2 所示,歐美系一般選用復合磨削,日系一般選用拆分式磨削。由于本公司屬于大批量生產,對過程能力要求較高且場地有限,綜合評估后選用復合磨削工藝。

圖4 復合磨削結構圖

表2 磨削工藝對比

3.2 球道磨削尺寸控制

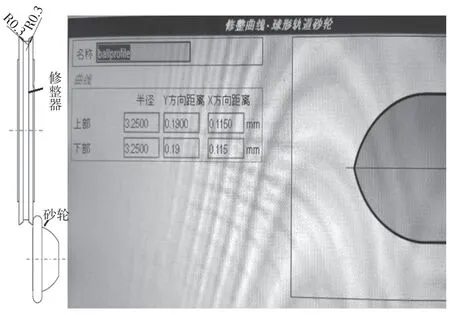

球道磨削的尺寸控制包含球道位置度、直線度、平行度,兩段圓弧的圓弧半徑、偏心距(圖3)。本次球道磨削的砂輪采用陶瓷CBN 砂輪,每到達一個修整頻次需要使用砂輪修整器對砂輪按照既定的修整程序進行修整,如尺寸控制超差可通過磨床調整界面進行參數調整(圖5)。由于是一次裝夾完成錐面、內孔和球道,而球道位置度和平行度的基準為內孔,故相對于拆分工藝,一次裝夾磨削更能有效提升球道位置度、直線度和平行度的合格率。

圖5 球道尺寸控制界面

4 控制方法的實施與效果分析

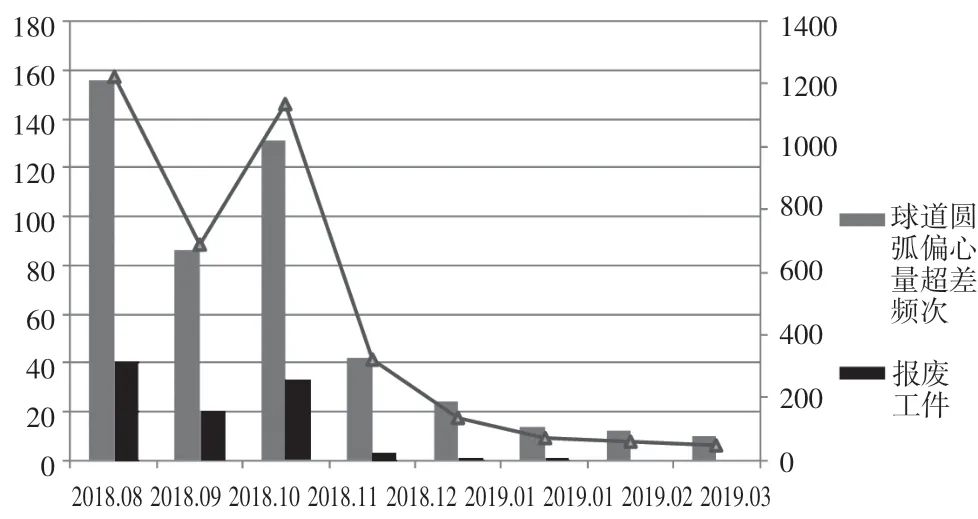

從2018 年8 月開始把球道圓弧偏心量加入控制計劃進行控制,每個修整頻次的首件都會使用三坐標測量球道圓弧偏心距,如發現超差情況立馬停機通過機床調整界面進行調整,直到合格后再開機生產。三坐標通過掃描兩段偏心圓弧,得出兩個偏心圓心,再模擬一個直徑為6 mm 的圓與這兩段圓弧相切。兩段偏心圓弧的圓心相對于直徑為6 mm 圓心的坐標值即為球道偏心量(Y 向0.125±0.016 mm,Z 向0.217±0.022)(圖3)。由于砂輪修整頻次的制定取決于半成品來料余量以及砂輪的大小,所以在生產過程中要特別注意控制半成品質量,并根據砂輪磨損后直徑變小的特點實時調整砂輪修整頻次。收集2018 年 8 月份到 2019 年 3 月份的抽檢數據,如圖6,因球道圓弧圓心坐標不和導致的報廢已沒有,達到預設目標。

圖6 球道偏心量尺寸控制統計

5 結語

(1)根據CVT 變速器帶輪球道磨削控制方法的研究,不僅解決了現場實際問題,同時使整個團隊對機加工球道磨削工藝及控制、球道測量原理等都有了更深的認識,以后再發現類似的問題可以舉一反三,快速響應現場問題。

(2)通過對行業內的調研發現部分日系廠家已采用銑削的方式加工球道,既高效成本又低,后續將會對此做進一步的研究,不斷優化和完善工藝。