基于BP與SA-GA的飛機發動機風扇葉片清洗參數優化

牛國臣 朱 通

(中國民航大學電子信息與自動化學院 天津 300300)

0 引 言

飛機發動機作為航空器的核心部件,其工作正常與否直接影響飛機的安全。風扇葉片承擔發動機80%以上的推力,工作時暴露在大氣中,遭受外界環境的大氣直接侵蝕和外來物的撞擊,工作中與轉子鼓的磨損,極易發生各種損傷,引發發動機震動,造成發動機性能下降。因此,對發動機葉片的狀態進行監控和檢查修理,防止其進一步產生磨損現象,保證其性能可靠是重要的維護工作之一。

目前國內外成熟且有效的自動化飛機發動機葉片清洗方法較少,國內大多數是以人工的方法進行清洗。工人以異丙醇為清洗原料使用毛刷對飛機發動機葉片進行反復刷洗,工作時間長,勞動強度大且會損害工人身體健康。因此研究一種能夠代替人工并且快速、高效、環保、健康的飛機發動機風扇葉片的清洗方式是十分有價值的。

工業清洗方式一般有人工清洗、化學清洗、干式清洗、高壓清洗和超聲波清洗[1]。超聲波清洗具有清洗成本低、清洗效果好等優點。同時,根據發動機SPM手冊要求,超聲波清洗可以用于清洗飛機發動機風扇葉片。

超聲波的清洗頻率、溫度、時間、距離、功率密度、清洗液能夠直接影響工件的清潔度[2]。超聲波清洗參數對飛機發動機風扇葉片的清潔度影響十分重要,因此需要對各個參數進行優化才能保證最佳的清洗效果。目前在工業參數優化方面,姜志宏等[3]采用正交實驗與BP神經網絡相結合的方法,對影響金屬板材在多點漸進中壁厚相關參數進行優化,但是優化結果只是試驗所用水平的最優組合,存在局部優化的弊端;Babets等[4]采用人工神經網絡方法,根據所獲得的高壓水除銹工藝的實驗數據,建立相關的工藝模型,最后利用遺傳算法對能量進行優化,但是會存在著收斂過早以至無法獲得全局最優解的問題;湯耿等[5]采用BP神經網絡與遺傳算法結合的方式對罩蓋壓鑄工藝參數進行了優化,但是其訓練樣本太少以及單一遺傳算法易魯棒性不佳的問題容易導致輸出結果不能真正代表最優參數;高道明等[6]分析了路面清洗車相關參數對清洗效果的影響,并通過模糊數學方法建立了水射流清洗模型,最后基于遺傳算法對清洗參數進行優化,優化效果較好,但是存在著明顯的效率低的問題。

基于上述分析,選擇超聲波清洗作為飛機發動機風扇葉片的清洗方式可以實現自動化清洗的目的。在清洗的優化方面,雖然有相關研究,但優化參數的選擇并不全面,參數優化時存在著收斂早、效率低等問題。同時,目前國內外缺乏對飛機發動機風扇葉片壓力面清洗以及清洗參數優化的相關研究。

介于目前葉片清洗技術及優化方面還存在不足之處,本文提出一種將BP與SA-GA相結合的混合算法對飛機發動機風扇葉片的清洗參數進行優化,獲得最佳清洗參數;采取圖像檢測方式,提出一種清潔度計算算法,對清洗效果進行分析。

1 清洗參數影響因素分析與建模

1.1 葉片清洗參數因素分析

為提高飛機發動機風扇葉片清洗效果,須對清洗工藝參數進行優化,從而獲得最佳清洗效果。由于超聲波清洗參數的不同會對清洗效果有著不同的影響。為提高飛機發動機風扇葉片的清洗效果,需選擇合適的超聲波清洗參數。經過分析,影響飛機發動機風扇葉片清洗因素主要有清洗頻率、功率密度、清洗時間、清洗溫度以及清洗距離。

(1) 超聲波清洗頻率[7]。超聲波空化閾值與頻率有關:超聲波清洗頻率越高,空化閾值越高,產生空化越困難;頻率越低,空化閾值越低。因此,飛機發動機風扇葉片清洗超聲波頻率一般在20 kHz左右,此時空化效果理想。

(2) 超聲波功率密度。通常,功率密度大則清洗效果好,但是過大的功率密度會使被清洗件表面受到損傷,因此需要對功率密度進行參數優化。

(3) 超聲波清洗時間。清洗時間過短,會導致清洗效果差;清洗時間長,影響清洗效率和造成不必要的資源浪費等。

(4) 超聲波清洗溫度[8]。采用不同清洗劑對超聲波溫度會有不同要求,飛機發動機風扇葉片通過采用異丙醇作為清洗劑的方式,因此選擇合適的清洗溫度能夠提高飛機發動機風扇葉片清洗效果。

(5) 清洗距離。根據超聲波清洗空化原理,在清洗槽中,換能器上方充滿空化氣泡,這些氣泡距換能器的高度不同,空化氣泡的形成程度不同。因此清洗距離會對清洗效果產生影響。

1.2 非線性數學關系的建立

通過對飛機發動機風扇葉片清洗影響因素分析,在MATLAB環境下構建BP神經網絡,將設定的超聲波清洗頻率、功率密度、超聲波清洗時間、清洗溫度、清洗距離作為輸入,清潔度的最大值作為輸出。建立如下非線性數學模型:

(1)

式中:A、B、C、E、D分別為清洗頻率、功率密度、清洗時間、清洗溫度、清洗距離;Ff為飛機發動機風扇葉片清潔度輸出響應,選取Ff的最大值作為輸出。根據發動機SPM手冊要求以及超聲波清洗技術的理論基礎,A、B、C、E、D的取值范圍分別為[20,30]、[0.5,1.3]、[5,9]、[20,40]、[10,30]。

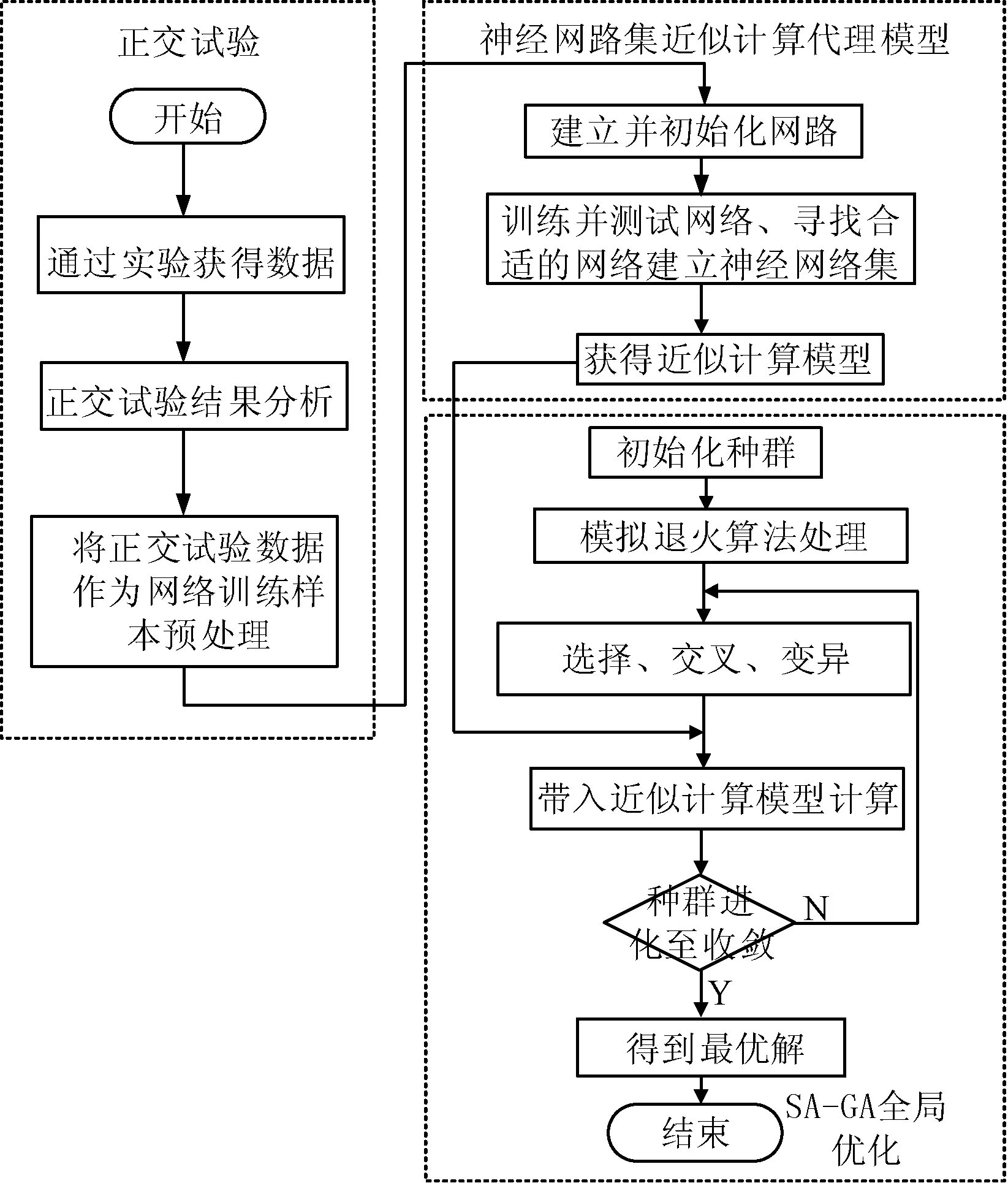

2 風扇葉片清洗參數優化

由于采用單一正交試驗獲得的優化參數,具有指向性差、選取優化組合范圍小等缺點;采用BP神經網絡容易陷入局部最值與收斂速率慢的缺陷。本文針對以上問題通過正交試驗獲得的樣本數據進行極差與方差分析;建立BP神經網絡預測模型,神經網絡的輸入選擇超聲波清洗涉及的五個參數,神經網絡的輸出選擇飛機發動機風扇清潔度S,建立關系模型;由正交試驗獲取神經網絡測試數據,映射出工藝參數與質量指標的非線性關系;通過采用改進采用模擬退火算法改進的遺傳算法進行全局尋優,得到飛機發動機風扇葉片的最優清洗參數組合。其流程如圖1所示。

圖1 優化設計流程

2.1 BP神經網絡的建模、訓練和測試

2.1.1建 模

BP網絡采用非線性微分函數對網絡進行訓練,學習算法具有可塑性和結構簡單性特點,在許多領域得到了廣泛的應用[9]。

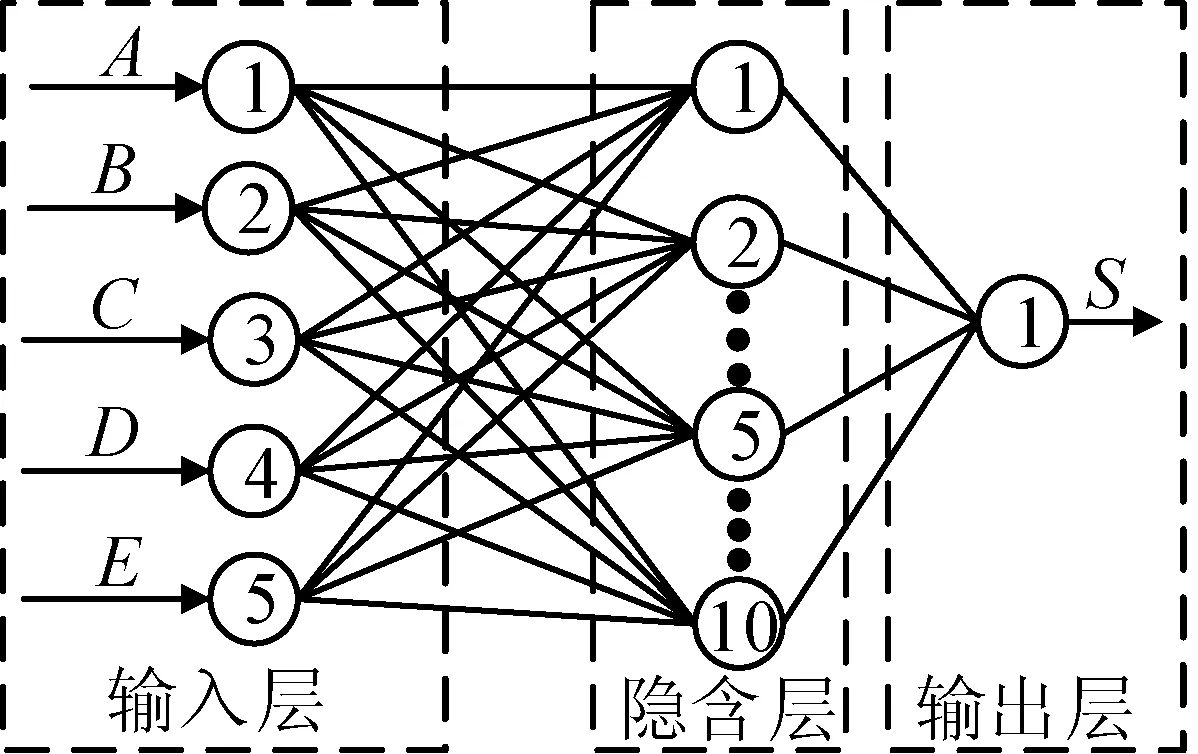

通過對超聲波方法清洗飛機發動機風扇葉片的方式,選取頻率、功率密度、溫度、距離、時間作為此神經網絡的輸入參數,清潔度作為輸出參數。因此,此網絡的輸入層為5個,輸出層為1個。分別采用logsig、trainlm函數作為此網絡各層之間的激活函數與訓練函數。

BP神經網絡的隱含層節點數影響其預測精度,據式(2)得到隱層神經元數為10。

(2)

式中:h、q、p分別為隱含層節點數、輸入層節點數、輸出層節點數;v為[1,10]的整數[10]。

最終構建了一個5-10-1的3層BP神經網絡結構,所建模型如圖2所示。

圖2 BP神經網絡模型

2.1.2訓練和測試

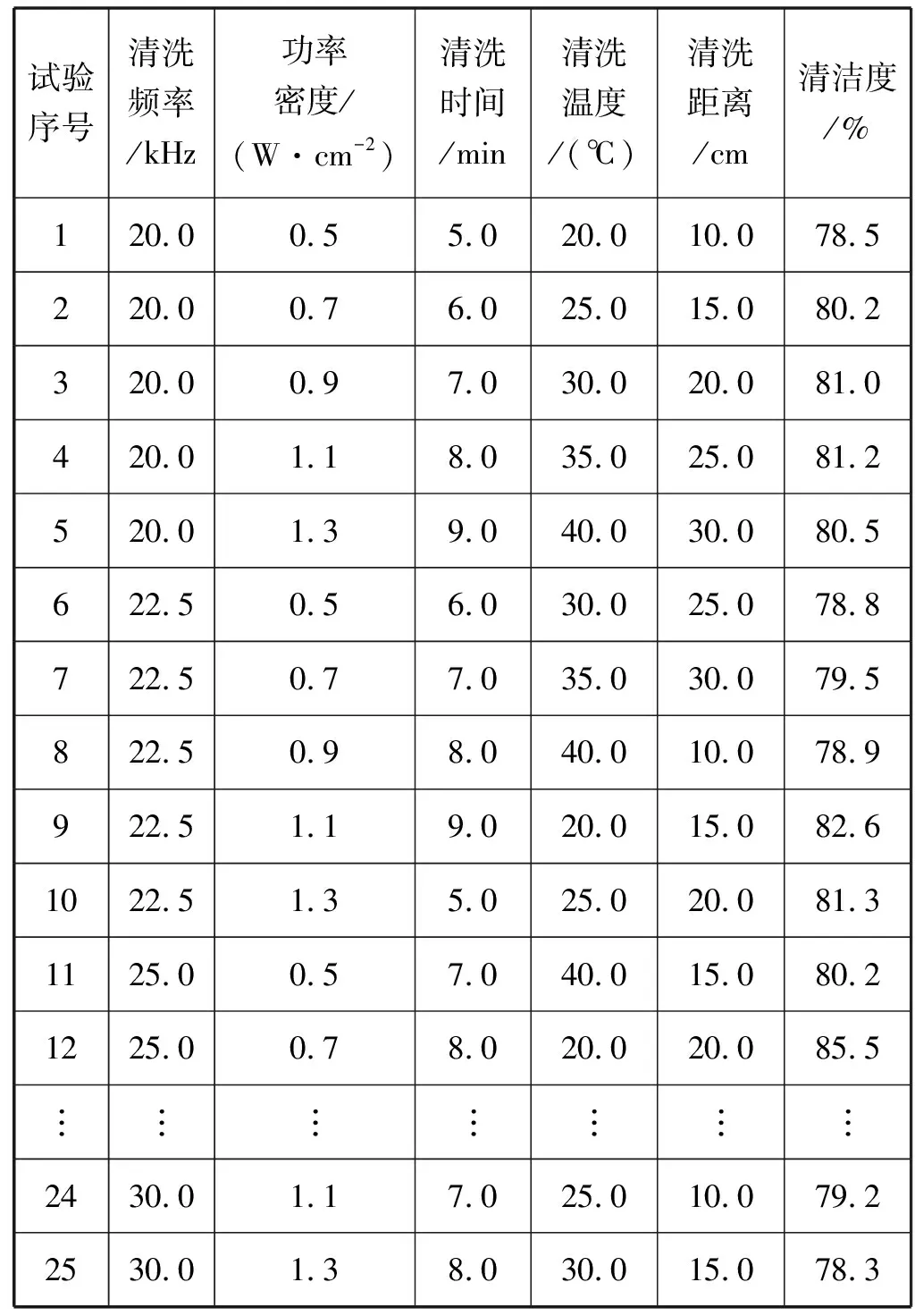

正交試驗起源于基于概率論和數理統計的科學實驗。通過對影響飛機發動機風扇葉片因素分析,確定5個優化工藝參數,設計出如表1所示的5因素5水平正交試驗表。

表1 正交試驗設計

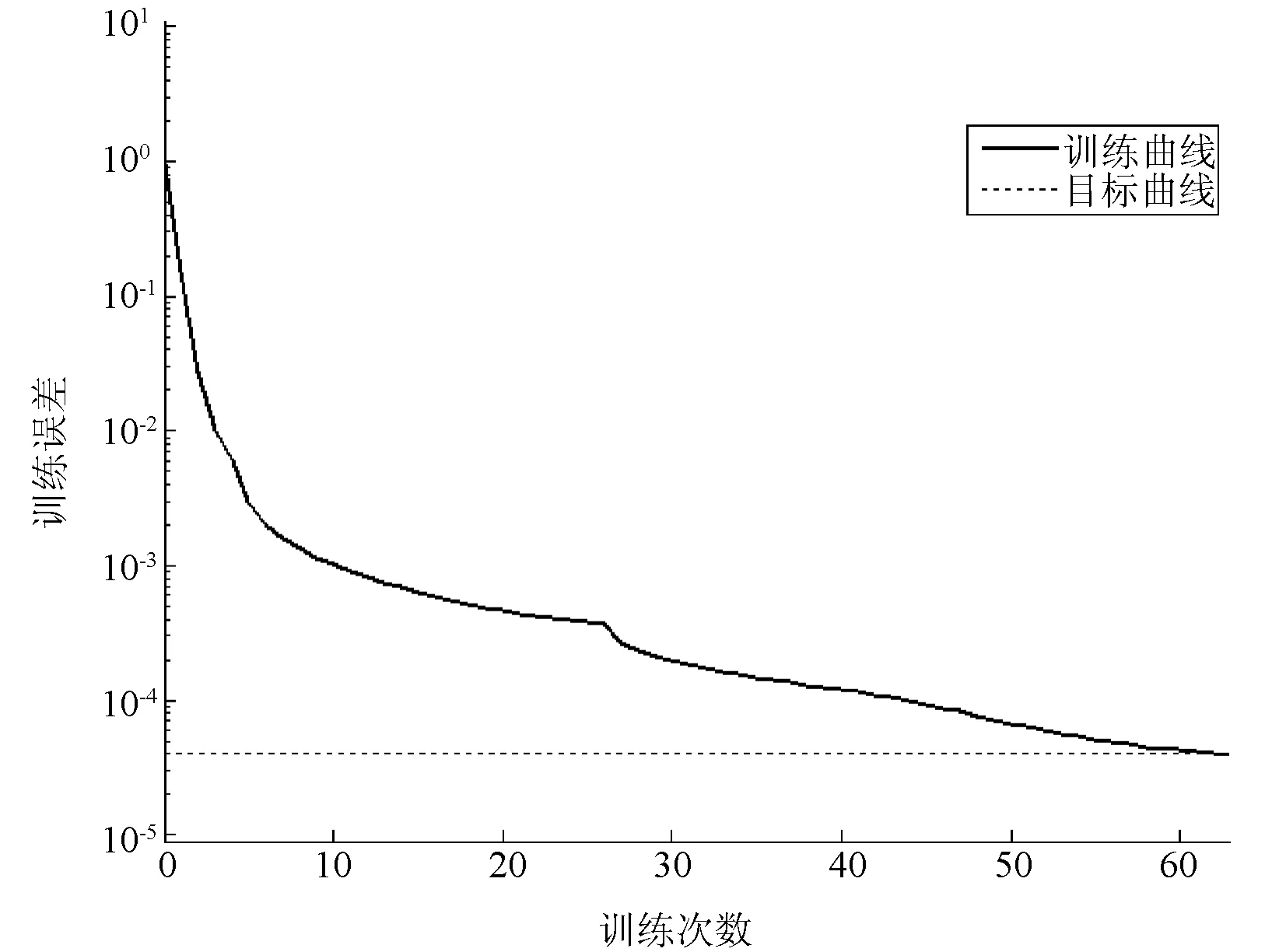

選取采用超聲波清洗設備實驗獲取的100組數據作為訓練樣本,由于正交試驗獲取的數據具有代表性強的特點,因此選擇正交實驗獲得的25組數據作為測試樣本。該神經網絡的迭代次數設為500,目標誤差為4×10-5,學習率為1×10-2。飛機發動機風扇葉片清洗參數優化神經網絡模型的訓練性能曲線如圖3所示。可以看出,在63次學習訓練后,訓練曲線比較光滑,沒有較大的起伏波動,因此該神經網絡具有最佳的訓練性能。

圖3 BP神經網絡訓練性能曲線

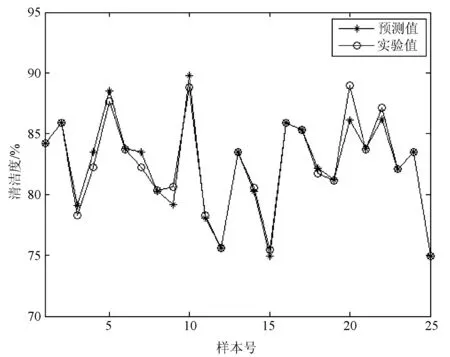

由圖4測試樣本的預測值與實際值的比較可知,誤差較小均在1%的范圍內;決定系數R2值為0.984 5,接近于1,表明此模型的性能較好[11]。因此通過上述方法BP神經網絡性能較好,可以構建出良好的輸入與輸出關系。

圖4 BP神經網絡測試

2.2 SA-GA混合算法尋優

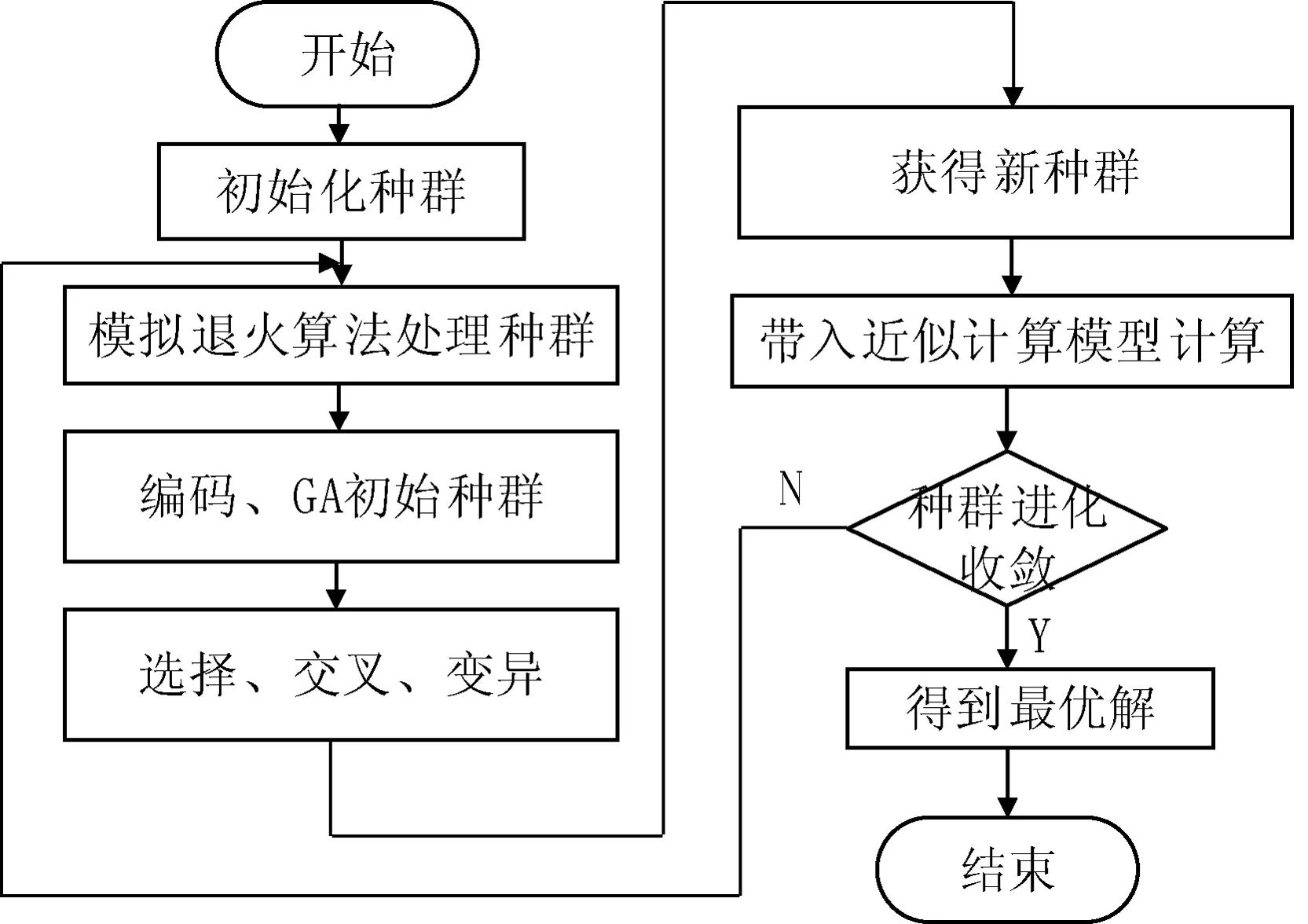

單一的遺傳算法容易陷入局部最優以及過早收斂等問題[12-13]。為解決上述問題,得到最優清洗參數,本文采用模擬退火算法與改進遺傳算法相結合的混合算法。首先使用SA對初始種群進行處理,然后采用GA進行對種群進行選擇、交叉與變異,接著采用兩種混合算法往復使用的方式進行尋優,直至達到種群收斂條件,最后輸出飛機發動機風扇葉片清潔度最大的清洗參數。

SA與GA相結合的混合算法利用模擬退火算法的高效性、魯棒性強的特點,能夠有效克服遺傳算法的早期收斂的缺點;同時,遺傳算法可以克服模擬退火算法的收斂速度慢等缺點[14-15]。該混合算法能有效地提高局部搜索能力,同時防止早熟溢出,保證求解精度和收斂速度的要求,在多次運行迭代之后,求解出最優化參數。因此該混合算法能夠成功獲取發動機風扇葉片清潔度的最大值。流程設計如圖5所示。

圖5 SA-GA混合算法流程圖

其基本操作流程為:

(1) 編碼。采用浮點數編碼的方式,將各個參數進行編碼。

(2) 種群初始化。設置個體參數,將遺傳代數進行初始化為0,設置種群規模大小為20,迭代次數為100。

(3) 模擬退火過程。此過程中對產生的新個體采用Metropolis接受準則來確定[16],最后生成一個新的種群。此接受準則如下:

(3)

式中:df為新的染色體適應度與父染色體適應度之差;t為控制參數。

(4) 選擇規則。采用輪盤賭法進行選擇個體。設N為所有個體數,則根據式(4)可以得到個體被選擇的概率。

(4)

式中:fit(i)為每個個體的適應度。

(5) 交叉與變異。采用自適應方式的交叉操作和變異操作:

(5)

(6)

式中:afit與fit(i)分別表示染色體的平均值以及第i個染色體的適應值[17];Pc與Pm分別為此算法的交叉概率與變異概率。

(6) 目標函數與適應度函數。通過將由改進遺傳算法產生的個體代入到構建好的BP神經網絡中,因此,選擇神經網絡的輸出作為目標函數,如式(7)所示。由于本文優化最大清潔度值,所以可將目標函數作為適應度函數,如式(8)所示。

T(x)=sim(net,x)

(7)

F(x)=T(x)

(8)

式中:net為通過BP神經網絡建立好的模型;x為網絡輸入;T(x)、F(x)分別為目標函數與適應度函數。

3 實 驗

通過使用如圖6所示的超聲波清洗設備進行飛機發動機風扇葉片清洗,此設備可調功率、頻率,且可以設定時間、溫度。采用飛機發動機風扇葉片填隙塊原件進行實驗。

圖6 超聲波清洗設備

發動機風扇葉片清洗效果檢測采用圖像檢測方式。通過對輸入圖像處理以及圖像分析方式獲得清潔度大小。對于飛機發動機風扇葉片清潔度計算如下:

(9)

式中:S為飛機發動機風扇葉片清潔度;w為工件清洗后的平均灰度值;h為工件本身平均灰度值;p為工件清洗前的平均灰度值。

經過多次實驗對比,采用式(9)能更準確地反映出飛機發動機風扇葉片的清潔度,為飛機發動機風扇葉片清洗效果自動檢測提供理論和方法支持。

3.1 正交試驗結果分析

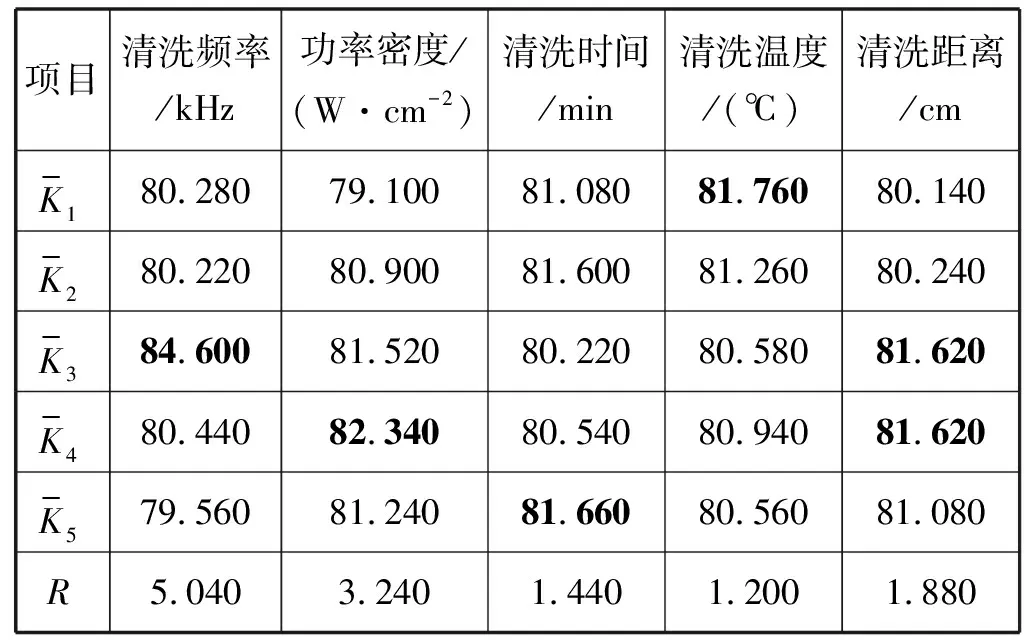

通過正交試驗方法,采用極差分析,得到表2所示結果。

表2 正交試驗結果

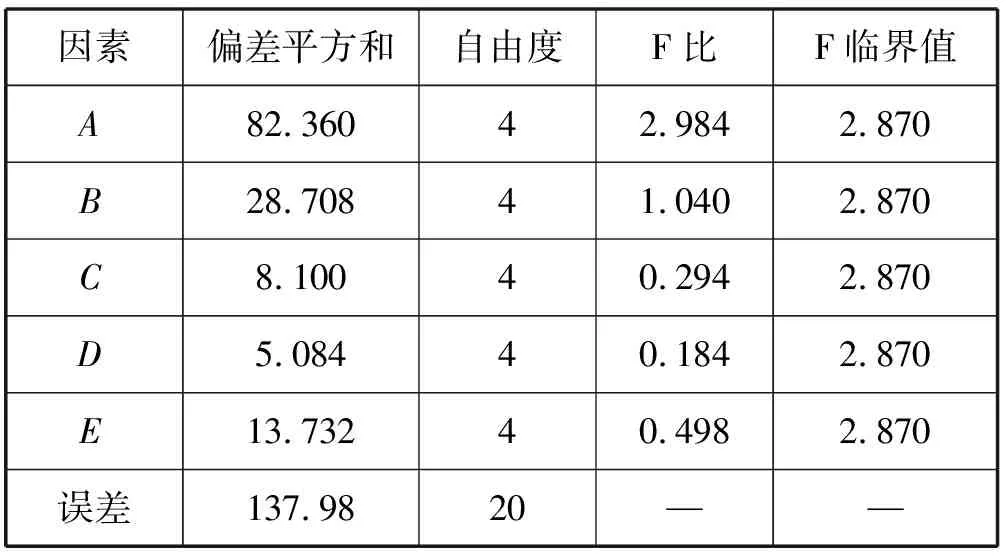

通過方差分析能夠確定正交試驗下的飛機發動機風扇葉片清洗參數的最優組合,結果如表3所示。

表3 試驗數據方差分析表

根據表3中的數據分析,影響飛機發動機風扇葉片清洗效果的因素是頻率、功率密度、時間、溫度和距離。由于目標為清潔度,數據越大,清洗效果越好,通過結合表2需要選擇每個因素均值的最大值對應的水平。對于清洗距離而言,對比組合A3B4C5D1E3與組合A3B4C5D1E4,發現距離為20 cm時清洗效果更好。因此,最優組合為A3B4C5D1E3即:頻率25 kHz、功率密度1.1 W/cm2,時間9 min,溫度20 ℃,距離20 cm。

3.2 優化結果對比

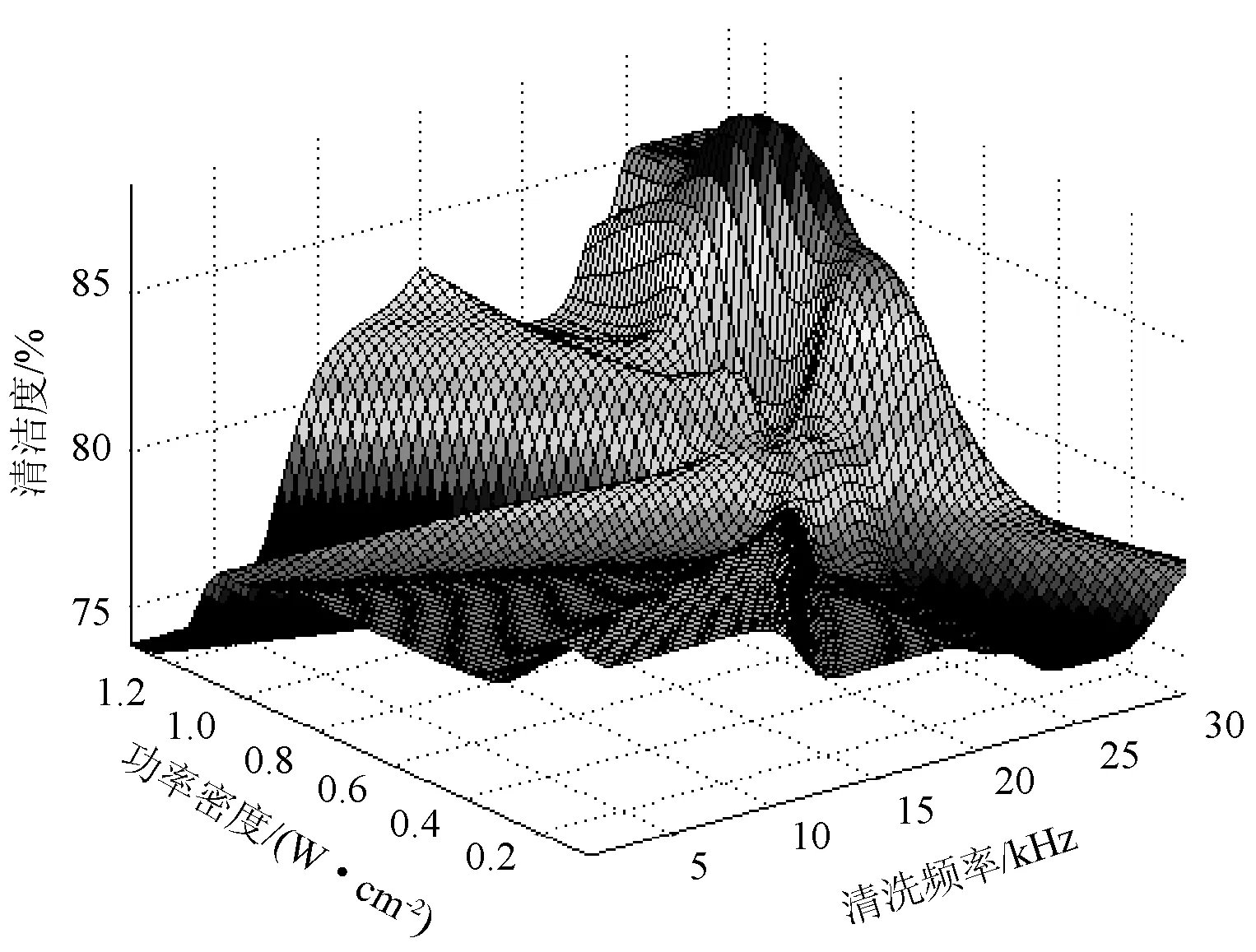

通過BP神經網絡科研獲得飛機發動機風扇葉片清潔度與各個清洗參數的模型。由正交試驗獲取的參數可知,清洗時間、清洗溫度、清洗距離影響較小,因此在預測時,可將其分別設為最佳水平值。將清洗時間、清洗溫度、清洗距離進行等量細分,與清洗頻率和功率密度進行組合,能夠得到10 000組輸入變量,將獲得變量帶入BP神經網絡中,得到如圖7所示的預測結果。通過結果輸出,可以得到采用BP神經網絡作為優化模型下最佳清潔度為85.6%,對應工藝參數為:頻率26 kHz,功率密度1.16 W/cm2,時間9 min,溫度20 ℃,距離20 cm。

圖7 BP映射結果

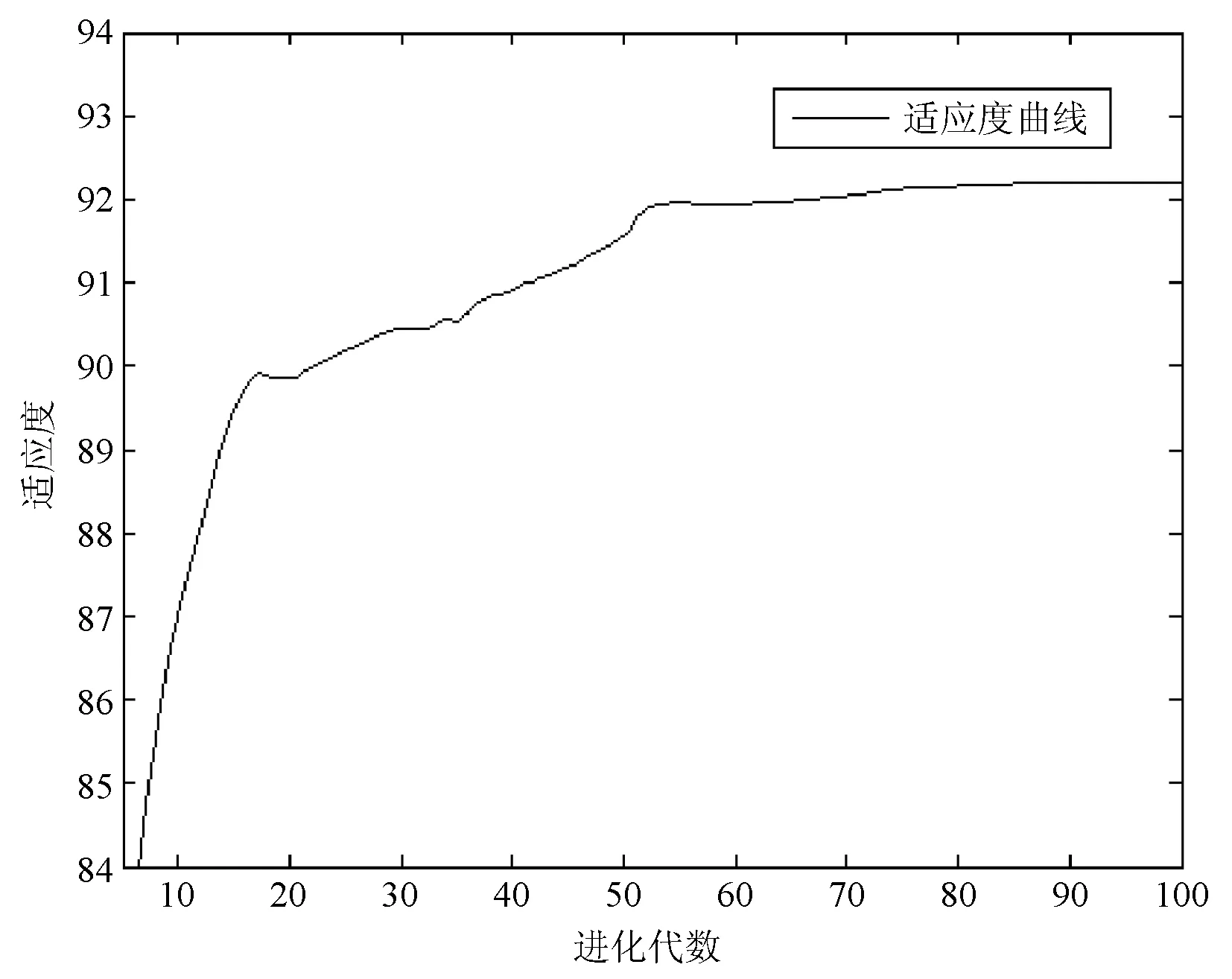

通過本文算法,得到如圖8所示的迭代次數與適應度的關系曲線,經過100次迭代尋優,在55代左右達到清潔度最大值。得到的超聲波清洗最優參數為:頻率21 kHz,功率密度1.2 W/cm2,時間7 min,溫度38 ℃,距離16 cm。

圖8 迭代次數與適應度的關系

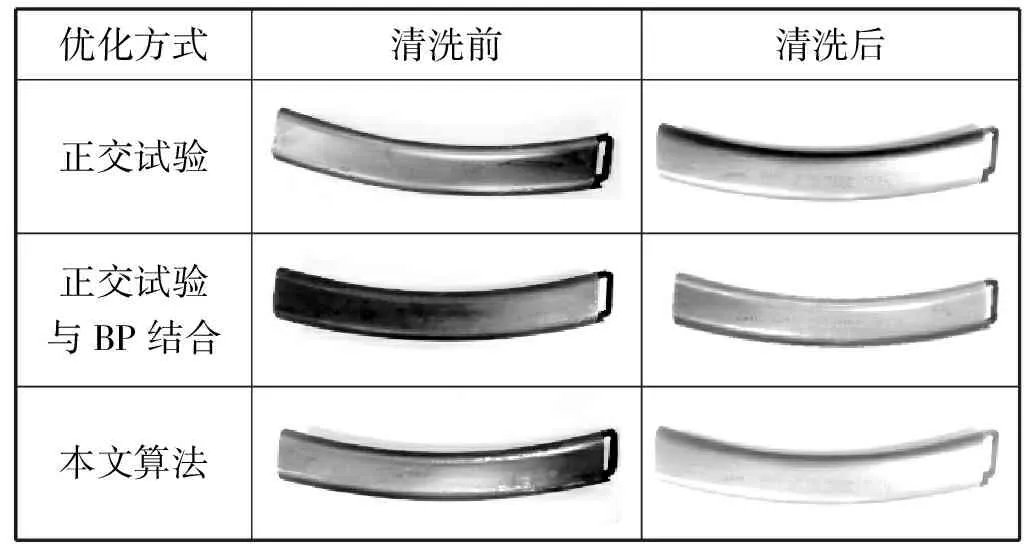

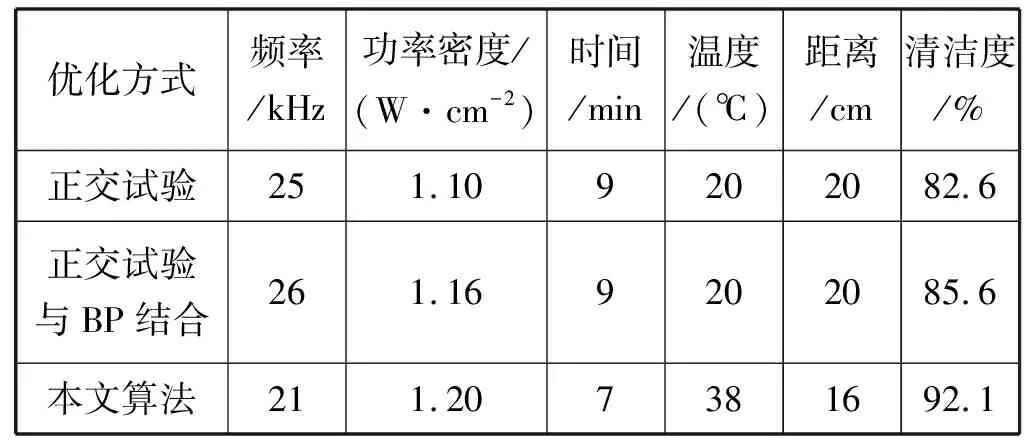

在優化后的清洗參數下進行飛機發動機葉片清洗實驗,得到實驗結果如表4所示,本文算法的清洗效果優于正交試驗以及正交試驗結合BP算法。為確保實驗準確性,對清潔度進行計算,優化結果比較如表5所示,本文算法的清洗時間比已有算法縮短了2 min,避免了資源浪費,且優化后的清潔度可以達到92%以上,提高了飛機飛行的安全系數。因此通過對比分析可以發現采用該混合算法大大提升了清洗效果,有效提高了清洗效率。

表4 實驗結果對照

表5 優化結果比較

4 結 語

本文對飛機發動機風扇葉片清洗方式進行了研究,采用超聲波清洗方式代替人工清洗,并分析了影響其清洗效果的因素。利用BP神經網絡結合SA與GA的混合算法對飛機發動機風扇葉片清洗參數進行了優化,提出清潔度計算算法。通過分析以及實驗得到如下結論:

(1) 影響飛機發動機風扇葉片清洗效果主要因素為清洗頻率、清洗功率、清洗時間、清洗溫度、清洗距離。

(2) 對比采用正交試驗以及BP-SA-GA方法得到的清洗參數可知,采用BP與SA-GA混合算法優化能夠準確得到全局最優解,其優化后的清洗工藝參數組合為:頻率21 kHz,功率密度1.2 W/cm2,時間7 min,溫度38 ℃,距離16 cm。

優化結果驗證了該方法能夠有效地進行飛機發動機風扇葉片清洗參數的優化,提高工作效率,提升機務維修的智能化水平,對于機務人員清洗發動機風扇葉片有很重要的指導作用。