基于模糊神經網絡PID的復合控制策略

韋薇薇,何同祥

(華北電力大學 控制與計算機工程學院,河北 保定 071003)

0 引言

模糊控制是一種全局的控制方法,實施過程不需要建立十分精準的數學模型,是模糊控制的一個重要特點。模糊控制是通過模糊推理來控制系統,其能夠有效克服復雜系統非線性、時變性及滯后性等影響[1]。傳統的模糊控制不能進行在線控制并且缺乏自我調節能力,因此在模糊控制器的使用中可能會導致系統控制精度降低和動態性能欠佳,故模糊控制器不會在實際工業過程中被單獨使用。

PID控制(比例、積分和微分控制)是工業過程控制中應用比較廣泛的控制策略之一,具有算法簡單、容易實現及可靠性高、魯棒性強等特點[2]。在工業控制系統過程中,被控對象一般具有時變性、非線性和大遲延的特性,并且還伴隨著各種干擾,這使得傳統的PID控制器在實際的工業生產需求中難以實現精準控制。近年來,智能PID的迅速發展,自然計算與PID控制結合使得系統控制效果進一步提高,并且演化成多種智能算法相互融合的智能整定方法。文獻[3]將人工免疫機理和粒子群算法相互融合,提出了群體智能免疫算法并將應用于典型二階對象的控制,仿真結果證明群體智能免疫算法PID整定優于遺傳或模擬退火算法的PID整定。文獻[4]提出了用遺傳混合算法對PID參數進行優化,即結合遺傳算法和改進的蟻群算法自適應地進行調整和更新PID參數從而達到最優值,仿真結果表明該方法有效可行并且對其他控制方法有參考價值。

神經網絡控制和模糊控制系統的實現都不依賴于對象的數學模型[5]。前者穩態精度低,控制品質差、無自適應能力且有可能產生自震蕩,而后者學習能力差,調節時間長[6]。因此,如何將神經網絡控制和模糊控制之間取長補短,揚長避短,達到互補的效果已經成為控制領域的一大熱門問題。

1 基于模糊—神經網絡PID的復合控制

1.1 模糊控制

模糊邏輯控制(Fuzzy Logic Control)簡稱模糊控制(Fuzzy Control),由模糊集合、模糊變量和模糊推理組成,被廣泛應用于各類工業生產過程之中。模糊控制規則數量影響其計算量和控制精度:模糊控制規則越多,系統的控制精度也越高。但是計算量越大,不但仿真時間越長,實時性還比較差;模糊控制規則越少,計算量相對少,但不利于控制精度。

本文將模糊控制器的論域描述為[負大,負中,負小,零,正小,正中,正大],即[NB、NM、NS、O、PS、PM、PB]。模糊化后,控制器即可通過規則和決策決定控制器輸出的范圍,然后再經過反模糊化輸出控制量的具體的數值。

1.2 神經網絡PID控制

將PID與神經網絡算法相互結合,在解決復雜問題時能使問題簡單化,因而受到人們的歡迎。文獻[7]在常規的熱風爐溫控制系統上采用神經網絡整定PID的控制方法,使原系統抗干擾能力增強,控制效果更佳。文獻[8]利用神經網絡構建被控對象模型并結合PID控制,應用于單缸插銷式伸縮臂伸縮路徑優化,實驗結果表明該方法能提升優化速率,使模型幾乎100%收斂。

徑向基函數網絡(Radial Basis Function,以下簡稱為RBF)的PID自適應控制實現,簡單來說就是在神經網絡的結構確定以后,神經網絡需要通過學習輸入的數據來對隱含層中心值、隱含層到輸出層的連接權閾值以及各個參數進行調整和更新,PID參數的增量從這些權值閾值調整和更新中計算得出,通過調整PID參數增量的大小來實現對PID參數的自適應調整和矯正。RBF神經網絡PID控制結構如圖1所示。

在此,本文的PID控制算法采用增量法且調整使用梯度下降法,其增量計算為:

圖1 RBF神經網絡PID控制結構圖Fig.1 RBF Neural network PID control structure diagram

式(1)中:η為學習速率,?y(k)/?u(k)為 Jacobian信息,該數值無法直接求解,一般做近似處理:

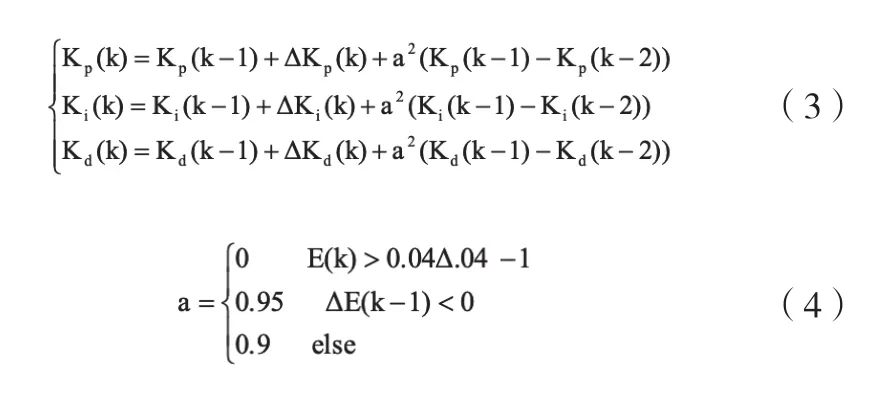

1.2.1 RBF_PID改進

基于神經網絡的PID控制算法被廣泛應用于日常生活中線性和非線性領域,但是其在實際工業生產過程中的復雜和時變系統的控制能力并不是很理想。由式(2)可知,對于非線性強且工作點變化范圍大的系統,進行線性近似化處理,可能會導致系統的不穩定。此外,RBF神經網絡的參數更新和調整采用的下降梯度法僅僅考慮當前時刻參數變化,未考慮前后參數更新經驗的積累,這可能會導致學習過程震蕩,從而降低網絡的收斂速度。

因此,本文在計算RBF神經網絡PID控制的PID學習更新過程中,加入動量因子的平方,根據參數更新前后數據積累經驗來達到抑制誤差的增長趨勢的效果,加大梯度下降法的調節來抑制誤差增量。PID參數學習算法和動量因子a具體取值[9,10]如式(3)式(4)所示。

圖2 模糊—神經網絡PID控制原理圖Fig.2 Fuzzy-Neural network PID control principle diagram

1.3 模糊控制器與神經網絡PID控制器綜合控制

復合控制器的算法原理如圖2所示,本文的負荷控制策略為:將模糊控制器和RBF神經網絡PID控制器共同與被控對象,通過對調整加權比例系數的大小,以調控不同控制器的控制量,最終實現對目標的復合控制。

在此選用另一模糊控制器作為權重比例分配器,即比例分配器根據誤差信號與誤差變化率的大小進行實時調整權重比例系數α(0<α<1)的大小。在誤差信號和誤差變化率較大時,α取較小值,神經網絡PID器的控制量比重比較大,使PID參數盡快變化,減少被控對象的調節時間,加快反應速率。在誤差信號和誤差變化率較小時,α取較大值,即加大模糊控制器的加權比例系數,提高其控制精度,加強魯棒性。

權重比例分配器的輸入為誤差、誤差變化率,輸出為權重比例因子,權重的分配對控制效果影響較大,所以在誤差論域劃分時應比前文單獨設計模糊控制器時要細,因此設模糊控制器的兩個輸入和輸出論域為[負大,負中,負小,負零,正零,正小,正中,正大],即[NB、NM、NS、NO、PO、PS、PM、PB]。

2 系統建模及應用

2.1 模型建立

過熱器系統由包墻過熱器,一、二、三級過熱器組成。在一級過熱器與二級過熱器之間、二級過熱器與三級過熱器之間管道上,分別布置有一、二級噴水減溫器[11]。

為了驗證控制策略的可實施性,本文選用MATLAB進行仿真實驗。選取某330MW的火電機組2014年1月24日的二級過熱器減溫水流量、調節閥開度、出口溫度、主氣溫等歷史數據,進行建模。

系統參數辨識的方法有許多,本文選用最小二乘法進行參數的辨識。但由于數據過多,為了防止辨識過程中出現“數據飽和”的存在,本文在辨識方法上進一步選用帶遺忘因子的遞推最小二乘法[12],遺忘因子取值為0.9。

圖3 控制效果Fig.3 Control effect

辨識得到的傳遞函數如下:

因本文所使用的模糊控制系統以及神經網絡PID控制系統的特點之一為:不需要建立精確的數學模型,所以只要辨識誤差在可承受范圍內,即使辨識對象的參數不是十分準確,本套設計方案都是適用的。

2.2 控制策略的仿真應用

根據圖2所示,在Matlab2014/simulink環境下分別搭建模糊控制系統、RBF神經網絡PID控制系統和本文提出的模糊—RBF神經網絡PID復合控制(以下簡稱復合控制)系統,仿真實驗對比3個控制系統的控制效果。所有的神經網絡都采用同一結構,即:隱含層神經元個數L=6;學習速率η=0.25;中心節點初始值c(0)=2;中心節點寬度初始值b(0)=3;隱含層初始權值w(0)=4;PID初始參數Kp(0)、Ki(0)、Kd(0)分別為 3、2、3;PID 學習速率為0.5,輸入信號選取單位階躍信號。控制效果及PID參數變化如圖3所示。

結合圖3計算其性能指標(見表1),單一的模糊穩態誤差和超調量最大,而RBF神經網絡PID控制器穩態誤差小,無超調量但是調節時間最長,且震動頻率較快。而復合控制穩態誤差小,無穩態誤差,調節時間短,控制性能明顯優于單一的模糊控制和神經網絡PID控制。比較RBF神經網絡PID控制與復合控制的PID參數變化。由表1可知,復合控制的PID參數比常規的RBF神經網絡PID參數增加得更快,變化幅度更大,從而更能抑制誤差的增長,是本文所用復合控制的控制效果更好的原因之一。

表1 評價指標Table 1 Evaluation index

3 結論

本文針對模糊控制控制品質低和神經網絡控制調節時間長、推理能力差的缺點,提出了一種模糊—神經網絡PID復合控制策略,有效結合了模糊控制無需精確模型,容錯力強和神經網絡PID可在線學習和調整的優點,使兩種控制方法取長補短。此外,還對神經網絡控制器進行了一定的改進,使其獲得更強的控制力。

應用該策略的二級過熱器減溫水流量的仿真控制實驗結果表明:該復合控制策略優于傳統的模糊控制策略和神經網絡PID控制策略,能加快系統的響應速率,并有效減少調節時間和誤差,使系統獲得更好的動態響應效果。該控制策略能夠有效地結合模糊控制無需精確模型,容錯力強和神經網絡PID可在線學習和調整的優點,又彌補了模糊控制學習能力差、穩態精度低和神經網絡推理能力差、調節時間長的不足。