基于三坐標測量機的雙頻虛擬光柵投影輪廓測量方法

彭誠 張興權 周敬勇

【摘要】針對被測物體產生的突變部分三維成像不連續問題,提出基于三坐標測量機的雙頻虛擬光柵投影輪廓測量方法。在三坐標測量機中設置一個試驗臺,用于控制CCD相機、投影儀等設備的運動方向,相位解算變形光柵圖像,得到全測量范圍中的相位主值分布與附加相位。CCD相機通過記錄虛擬光柵,獲取由不同頻率調制的變形光柵像與基于等效周期的相位主值分布,完成雙頻調制相位綜合。通過構建物體表面變形條紋相位分布,聯立其與被測物體高度分布函數關系,依據解得的雙頻率綜合后高度值偏差,推導出周期整數倍取值條件,實現輪廓三維測量。實驗結果表明,該方法保留了突變區域或邊沿部分的頻譜信息,測得的三維數據準確度較高。

【關鍵詞】三坐標測量機;虛擬光柵;投影輪廓;三維測量

〔中圖分類號〕TN247 〔文獻標識碼〕A 〔文章編號〕1674-3229(2020)04-0060-05

0 引言

幾何參數測量是一種基礎的長度測量,隨著測量理論與技術的不斷更新,測量維數從一維、二維提升至三維、多維空間[1]。傳統接觸式測量方法存在諸多限制,因此,需要研究新的測量方法改善傳統測量技術的不足。

文獻[2]提出一種無濾波復合光柵投影下在線三維測量方法,用低頻條紋相移代替物體運動,使高頻條紋相移方向垂直于物體運動方向,經過像素匹配,令各幀高頻條紋具有相同光強分布,完成相位計算;文獻[3]為了進一步提升檢測精度,在三維物體表面的傅里葉變換輪廓術中采用了雙頻技術,利用投影至被測物體表面上的不同頻率區域光柵結構,結合雙頻技術獲取不存在相位模糊的實相。由于上述文獻方法無法防止物體突變,導致邊沿信息失效,存在測量結果準確度不高的問題。因此,本文提出一種基于三坐標測量機的雙頻虛擬光柵投影輪廓測量方法。首先,基于三坐標測量機設置一個試驗臺,運用該平臺控制CCD相機、投影儀等設備的運動方向。然后,通過在參考平面上生成兩個虛擬光柵來調制被測物體,防止相鄰兩點相位值發生突變。添加雙頻率綜合階段,提升等效相位主值突變引起的物體高度起伏幅度,留存頻譜信息,確保測量準確性。

1 基于三坐標測量機的試驗臺搭建

近年來,三坐標測量機已經被廣泛應用于各種測量領域,如航天、電子、機械制造等領域[4]。與常規形狀規則的被測物體不同,本文主要考慮到測量物體的突變等不規則部分,目的是準確分辨出被測物體的位置、形態等特點,因此需要借助于一個性能較好的試驗臺對測量設備進行有效控制[5]。本文利用三坐標測量機設計一個測量軟件,并重點對該軟件中的測量模塊進行設計,該模塊用于測量被測物體變位系數等參數,能夠對離散分布的、不規則的物體進行測量。CCD攝像機安置于三坐標測量儀的導軸上,三坐標測量儀可以獲取不同位置的被測物體圖像,并依據雙目視覺原理實現對CCD相機、投影儀等設備運動方向的控制[6]。

2 雙頻虛擬光柵投影輪廓三維測量

2.1 虛擬光柵調制解調

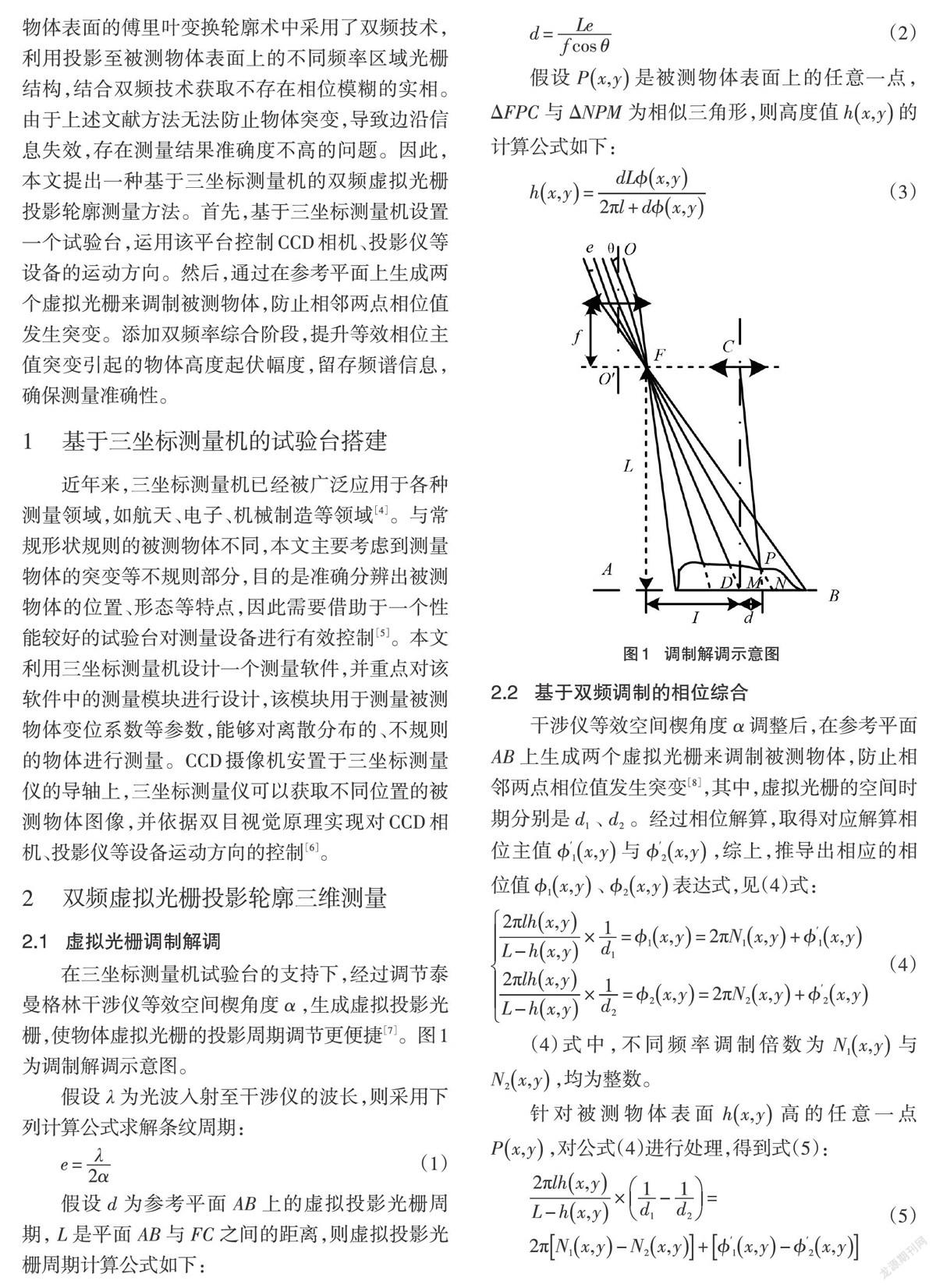

在三坐標測量機試驗臺的支持下,經過調節泰曼格林干涉儀等效空間楔角度α,生成虛擬投影光柵,使物體虛擬光柵的投影周期調節更便捷[7]。圖1為調制解調示意圖。

假設λ為光波人射至干涉儀的波長,則采用下列計算公式求解條紋周期:

e=λ/2α

假設d為參考平面AB上的虛擬投影光柵周期,L是平面AB與FC之間的距離,則虛擬投影光柵周期計算公式如下:

假設P(x,y)是被測物體表面上的任意一點,△FPC與△NPM為相似三角形,則高度值h(x,y)的計算公式如下:

2.2 基于雙頻調制的相位綜合

干涉儀等效空間楔角度α調整后,在參考平面AB上生成兩個虛擬光柵來調制被測物體,防止相鄰兩點相位值發生突變[8],其中,虛擬光柵的空間時期分別是d1、d2。經過相位解算,取得對應解算相

2.3 相位解算與高度映射

若濾除條紋光強分布中的高頻條紋頻譜成分,獲取低頻變形條紋相位分布,將導致物體突變區域或者邊沿的部分頻譜信息丟失,影響測量準確性。為解決該問題,構建物體表面變形條紋相位分布表達式(9),用于描述被測物體高度產生的相位變化。

高頻條紋方向垂直于低頻條紋方向,物體高度無法進行調制,即物體表面與參考平面的高頻條紋相位是固定的,因此,被測物體高度分布函數h(x,y)與△φ(x,y)之間的關系表達式為:

2.4 測量精度評估

投影光線聚集點F與相機鏡頭中心C之間的距離l、參考平面AB與FC之間的距離L在經過頻率綜合后,兩距離偏差不變,主要以相位值φ(x,y)對測量精度影響較大。

假設△φ表示每次精度測量的相位測量最大偏差,結合l≥d與式(4)、(6),微分處理式(3),推導出下列計算公式,求解經過雙頻率綜合的高度值偏差[9]:

上式中,雙頻綜合后的相位值偏差為△φe(x,y)。結合de≥d1,d2可知,經過雙頻綜合處理的測量精度有所上升。

根據式(4)可以看出,當N1(x,y)、N2(x,y)兩者之一得到確定,就能夠獲取近似單頻率測量精度的高度值。已知N1(x,y),假定h3(x,y)為經過綜合處理的高度測量值,φe(x,y)為相應相位值,將其與周期d1一并代入方程組(4),通過變換整理得到化簡表達式(12):

上式中,周期d1的整數倍為M(x,y),相位余量為R(x,y)。

在方程組(4)的第一個公式中,代入基于周期d1的高度測量值h1(x,y),通過求取其與上式的差值,得到表達式(13):

當上式解值是0時,測量準確度較高;反之,相位測量偏差值即為上式解值。若所得測量偏差與單頻率測量偏差存在較大差異[10],則結合上列兩式得到表達式(14):

虛擬調制光柵周期d1、d2的選取條件如表達式(15)所示:值條件表達式(16):

3 三維測量方法模擬實驗

3.1 實驗設備

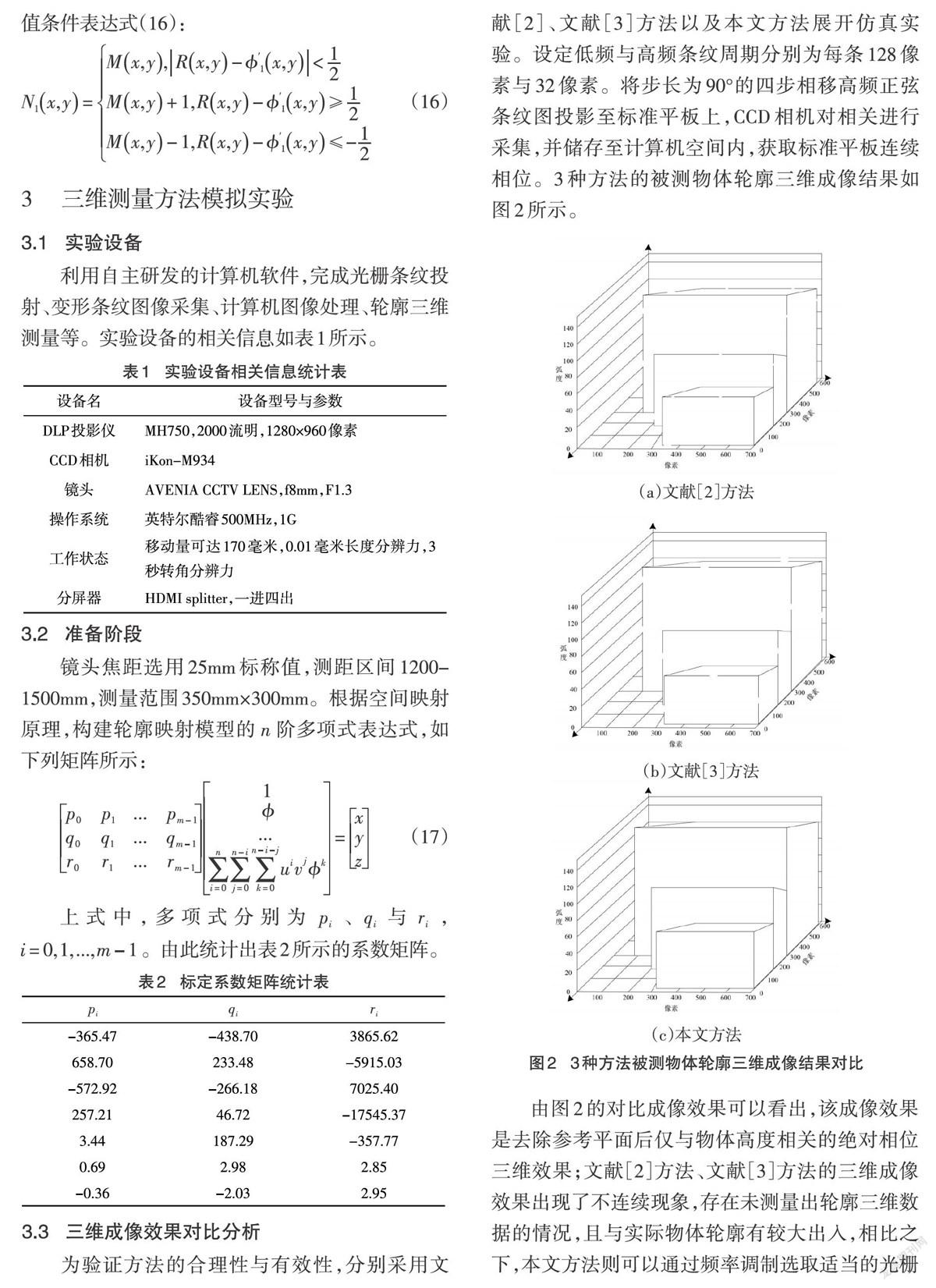

利用自主研發的計算機軟件,完成光柵條紋投射、變形條紋圖像采集、計算機圖像處理、輪廓三維測量等。實驗設備的相關信息如表1所示。

3.2 準備階段

鏡頭焦距選用25mm標稱值,測距區間1200-1500mm,測量范圍350mm×300mm。根據空間映射原理,構建輪廓映射模型的n階多項式表達式,如下列矩陣所示:

上式中,多項式分別為pi、qi與ri,i-0,1,…,m-1。由此統計出表2所示的系數矩陣。

3.3 三維成像效果對比分析

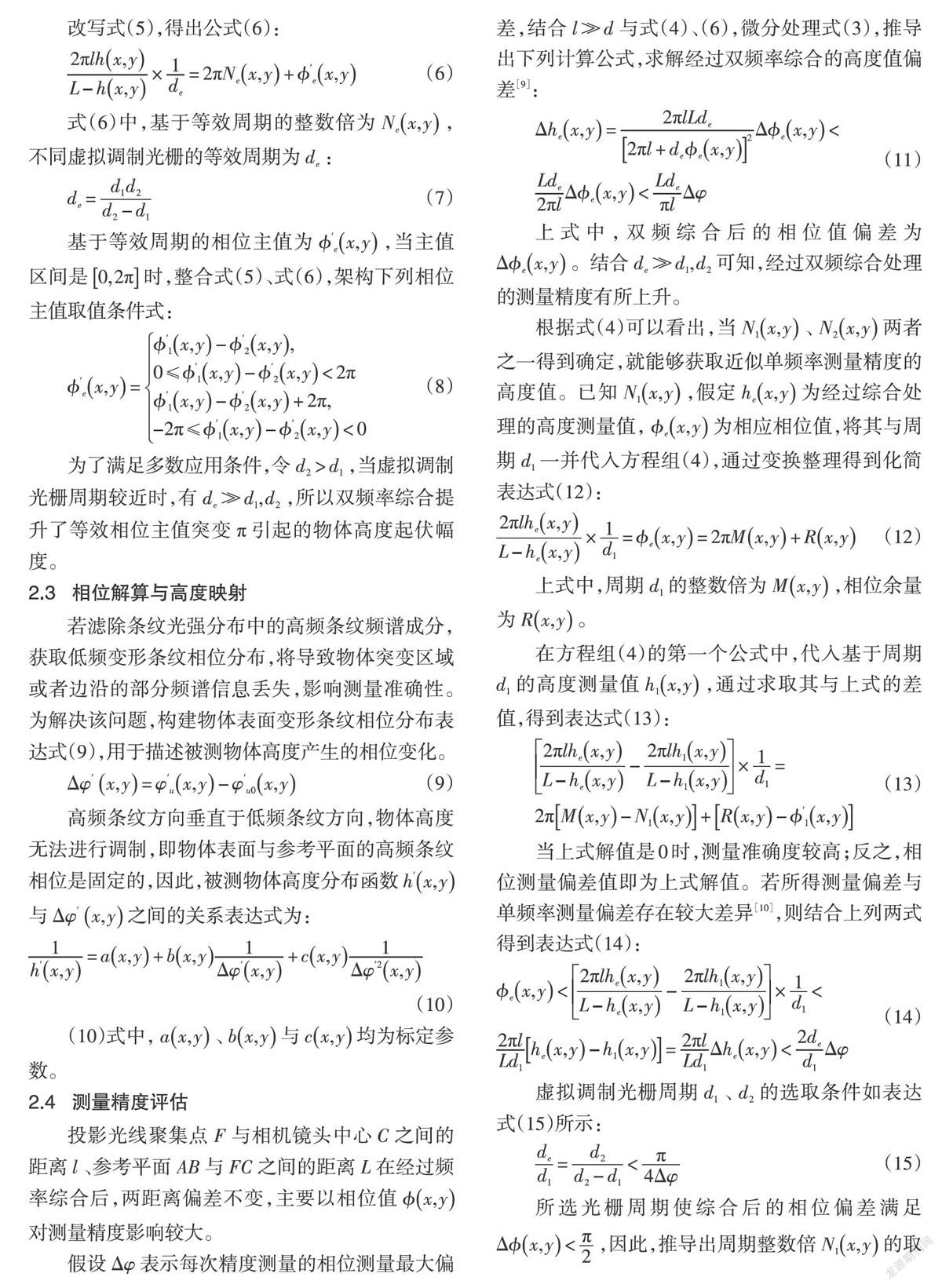

為驗證方法的合理性與有效性,分別采用文獻[2]、文獻[3]方法以及本文方法展開仿真實驗。設定低頻與高頻條紋周期分別為每條128像素與32像素。將步長為90°的四步相移高頻正弦條紋圖投影至標準平板上,CCD相機對相關進行采集,并儲存至計算機空間內,獲取標準平板連續相位。3種方法的被測物體輪廓三維成像結果如圖2所示。

由圖2的對比成像效果可以看出,該成像效果是去除參考平面后僅與物體高度相關的絕對相位三維效果;文獻[2]方法、文獻[3]方法的三維成像效果出現了不連續現象,存在未測量出輪廓三維數據的情況,且與實際物體輪廓有較大出入,相比之下,本文方法則可以通過頻率調制選取適當的光柵周期與整倍數。

3.4 三維測量數據對比分析

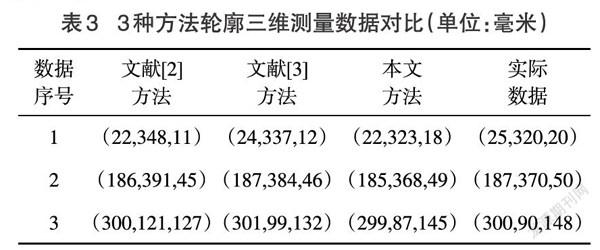

對所得的三維測量結果進行四舍五人的取整處理,將多次人工測量取均值作為輪廓的實際準確尺寸數據,從所得三維測量數據組中選取3組結果,整理得到各方法的輪廓三維測量數據,如表3所示。

分析表3可知,本文方法因添加了雙頻率綜合階段,構建了物體表面變形條紋相位分布,所以保留了物體突變區域或者邊沿部分的頻譜信息,使得到的三維測量數據具有更理想的準確度,更趨近于人工測量的實際標準數值,偏差極小。

4 結語

本文提出一種基于三坐標測量機的雙頻虛擬光柵投影輪廓測量方法,分析實驗結果可知,該方法的物體輪廓三維成像效果較好,能夠獲取完整的成像結果,并且測得的數據與實際數據的差距較小,說明該方法的測量結果更可靠。今后工作中會繼續探索出綜合性能優化的輪廓三維測量技術,既能夠保證測量速度,又可以獲取高測量精度,結合3DMAX等三維建模軟件,構建雙頻虛擬光柵投影輪廓測量系統,提供與實際更貼合的可靠數據。

[參考文獻]

[1]祝連慶,雷李華,王道檔.“光學三維測量技術”專欄序言[J].紅外與激光工程,2019,48(5):9-10.

[2]彭曠,曹益平,武迎春.一種無需濾波的復合光柵投影的在線三維測量方法[J].光學學報,2018,38(11):157-166.

[3]張松松,黃海松,姚立國.雙頻FTP對復雜三維面型的輪廓檢測[J].組合機床與自動化加工技術,2019,23(3):91-93.

[4]劉春杰,彭增輝,李松振,等.非等光強正交圓偏振光對液晶偏振光柵衍射特性的影響[J].液晶與顯示,2018,33(2):144-149.

[5]徐建亮,魏小華,葉志斌.基于橢圓形濾波器的三維數據逆向建模技術[J].工具技術,2018,52(8):57-60.

[6]史耀群,鄧林嘉,王朝旭,等一種基于結構光條紋投影的微小物體測量系統[J].應用光學,2019,40(6):1120-1125.

[7]史永豐,程婷,張育浩,等.一種改進的基于微分方程的曲面求交跟蹤算法[J].圖學學報,2019,40(2):80-85.

[8]劉福權,趙焱,吳振金,等.典型折反式超短投射比投影顯示系統的光電測試研究[J].光學技術,2018,44(1):56-62.

[9]張春艷,李大勝.兩面投影矩形的空間構形分析[J].廊坊師范學院學報(自然科學版),2019,19(1):21-25+30.

[10]高嘉樂,呂辰剛,戚皓,等.基于雙頻相移的機器視覺自適應照明測量方法[J].激光與光電子學進展,2019,56(3):220-226.

[收稿日期]2021-04-21

[基金項目]2020年省級示范課程項目“合肥職業技術學院《零部件測繪與檢測技術》教學示范課程"(2020sfk006);安徽省高校自然科學研究項目“基于逆向工程的產品建模與數控加工研究”(KJ2020A0989)

[作者簡介]彭誠(1986-),男,碩士,合肥職業技術學院副教授,研究方向:機械設計測量、液壓傳動控制。