基于MSMA可逆特性的自感知執行器結構優化設計

魯軍,常強,李園君

(沈陽理工大學自動化與電氣工程學院,沈陽110159)

0 引言

1996年,美國的K.Ullakko博士[1]發表了一篇名為“磁控形狀記憶合金:一種新型的執行材料”的文章,MSMA才得到國內外學者的關注。芬蘭的AdaptaMat公司生產的MSMA元件推動了該磁性功能材料的發展。由于磁控形狀記憶合金(MSMA)發現較晚,因此國內外對MSMA的研究成果還不是很多。美國馬里蘭大學的Ronald N.Couch教授[2-3]在對MSMA的靜態工作特征的研究基礎上,對材料的動態工作特征進行了深入的研究。為新型MSMA裝置的研制提供了大量寶貴經驗。

在MSMA材料正逆特性的研究上,國內也有多所學校對其進行了研究。北京航空航天大學的蔣成保、徐惠彬等人[4]基于國內外對磁控形狀記憶合金材料的研究成果,在MSMA材料的制備方面有了突破性進展。制備的MSMA材料形變大、響應速度快,具有良好的傳感特性。沈陽工業大學的王鳳翔教授等[5-7]對MS?MA執行器、MSMA振動能量采集器、MSMA振動發電機進行了深入的研究,并取得了一定的研究成果。沈陽理工大學[8-10]對MSMA傳感器和MSMA執行器做了大量研究,設計了MSMA傳感器樣機,并結合實驗對MSMA材料的正、逆特性進行了研究。

根據以上研究結果表明,國內外對MSMA自感知執行器的研究還很少。因此,基于以上研究成果,研制基于MSMA自感知執行器對MSMA具有重要的意義。本文基于MSMA傳感器和MSMA執行器的研究,設計出MSMA自感知執行器,并對其結構進行優化。

1 MSMA自感知執行器磁路數學模型

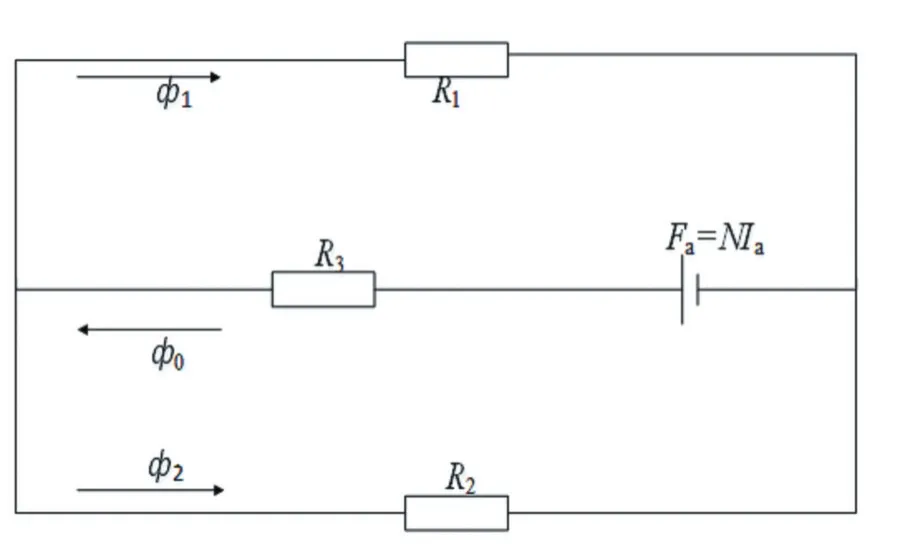

MSMA自感知執行器的等效磁路模型[11]如圖1所示。MSMA自感知執行器的等效磁路模型的總磁動勢為Fa=NIa,R1和R2是單個永磁體的磁阻,R3是氣隙處的磁阻,N是線圈的匝數,Ia是勵磁電流,Φ0是磁路中的總磁通,Φ1和Φ2分別是通過鐵心上下兩部分磁路的磁通,且Φ0=Φ1+Φ2。

圖1 MSMA自感知執行器等效磁路模型

由磁路歐姆定律可得,勵磁線圈產生的磁通量Φ的表達式為:

式中,Φ——磁路中的磁通量,單位Wb;

F——勵磁線圈的磁動勢,單位A;

Rm——鐵心磁路中的總磁阻,單位A/Wb。

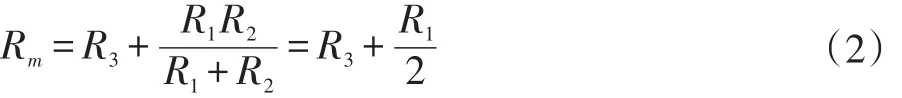

總磁阻Rm表示為:

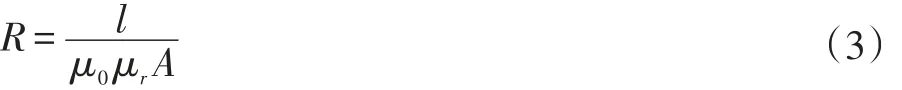

磁路中各部分磁阻的計算公式為:

式中,R——磁路中的磁阻,單位A/Wb或H-1;

l——磁路材料的導磁長度,單位m;

μ0——真空磁導率,4π×10-7H/m;

μr——磁路材料相對磁導率;

A——磁路材料的導磁面積,單位m2。

勵磁線圈產生的磁通量為Φ,由磁通量定義公式得到相應的磁通密度Bc計算公式為:

式中S為磁路中氣隙截面積,與MSMA材料截面積相同。

磁通密度Bc和磁場強度Hc的關系為:

由上述內容可以得到勵磁線圈在氣隙處產生磁場強度Hc的計算公式為:

2 MSMA自感知執行器結構設計

2.1 勵磁方式的選擇

自感知執行器的勵磁方式可以分為三種勵磁方式:永磁體單獨勵磁、勵磁線圈單獨勵磁、永磁體和勵磁線圈共同勵磁。本文采用的是永磁體和勵磁線圈共同勵磁方式。由于永磁體自身可以提供一定的磁感應強度,通過調節勵磁電流的大小和方向可以增大或減小MSMA材料所處的磁感應強度。若采用永磁體單獨勵磁,則磁感應強度大小無法調節,不適用于自感知執行器實驗研究;當勵磁線圈單獨勵磁時,則必須通過足夠大的電流才能使MSMA材料產生形變,若電流過大,磁阻不變的情況下,會增加勵磁功率,故采用永磁體和勵磁線圈共同勵磁方式,可調節磁感應強度并減小勵磁功率。

2.2 永磁體材料的選擇

目前,常用的永磁體材料有鐵氧體、鐵鈷鉬和釹鐵硼等,相對于其余兩種材料,釹鐵硼的磁性能更具優勢,它的磁能積很大,單位體積的材料能夠提供較強的磁場,自感知執行器的整個磁路磁阻會變小,整個磁路的勵磁功率也會減小。雖然釹鐵硼的剩磁越大越好,但經過有限元軟件分析得到剩磁大的釹鐵硼材料體積過小,不易加工。綜合考慮本文使用的釹鐵硼牌號為N45。材料剩磁為1.32T~1.48T,矯頑力為923KA/m,最大磁能積為 342kJ/m3~366kJ/m3。

2.3 鐵心材料的選擇

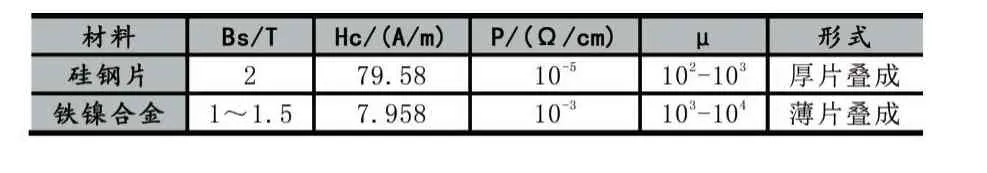

鐵心材料是磁路上不可缺少的組成部分,所以選擇合適的材料可以減少磁阻,在磁路中建立均勻的磁場。表1給出各類材料的性能參數。

表1 材料特性表

鐵鎳合金,主要成分是鐵、鎳,有時還添加有鉬、鉻等元素。當磁場較弱時,該合金同樣有較高的磁導率和較低的矯頑力。硅鋼片它是一種含碳極低的硅鐵軟磁合金,一般含硅量為0.5~4.5%。加入硅可提高鐵的電阻率和最大磁導率,降低矯頑力、鐵芯損耗(鐵損)和磁時效[12]。由于硅鋼片的性能參數比鐵鎳合金的要好很多且價格低廉,所以鐵心材料選擇的是硅鋼片。

2.4 勵磁線圈幾何參數的確定

為了準確確定勵磁線圈的幾何參數,需要明確勵磁線圈的磁場強度。磁場強度可通過MSMA的性能參數確定,勵磁線圈由直流電勵磁,選擇合適的漆包線線徑對通入電流以及線圈纏繞體積都起著決定作用。而勵磁線圈的厚度則可通過線圈骨架進行確定。

本線圈骨架是訂制的,長寬高分別為38mm、16.5mm、25mm,線圈一層可纏繞的公式為:

式中kη為排繞系數。

線圈單位厚度上的層數公式為:

式中kβ為疊繞系數。

線圈的厚度為:

線圈的總匝數為:

其中,H 為場強,Lc為線圈長度。將(7)、(8)、(9)代入(10),得到勵磁線圈總匝數。若MSMA的材料伸長率高于3%,則勵磁線圈提供的磁場也相應增加,在一定的范圍內,增加線圈的匝數可以提高感應電壓的大小。因此,根據勵磁線圈的實際計算結果及其在An?soft Maxwell上的仿真結果,計算其總匝數為1200匝。

在正常通電的情況下,其允許通入的最大電流密度的范圍為J=2~5A/mm2,由于MSMA自感知執行器的勵磁線圈不是一直工作的,只有在實時消振過程中才會通入勵磁電流,因此在這里可以將電流密度J選取為4A/mm2,由此漆包線的線徑可通過電流密度來進行計算,公式如下:

式中,I——勵磁線圈通入電流,單位為A;

J——勵磁線圈中的電流密度,單位為A/mm2;

D——線圈纏繞漆包線的直徑,單位為mm。

根據式(11),取 J=4A/mm2,電流 0.8A,可以算出勵磁線圈線徑D=0.51mm。

由于MSMA材料在偏置磁場為0.25T~0.6T的范圍內,其產生的形變量的變化與磁感應強度的變化基本呈線性關系,所以讓永磁體提供0.25T的磁場,勵磁線圈提供0.35T的磁場。

通過導線的電阻率可計算出線圈的總電阻,公式如下:

其中,Sd代表導線的有效截面積,ρ代表銅的電阻率;d為代表裸線直徑。

經計算得出電阻R為10.3Ω,勵磁電流為0.8A,根據P=I2×R,計算得出勵磁線圈的功率為6.5W。

通過MSMA傳感器的相關研究可知,MSMA自感知執行器在傳感過程所產生的感應信號非常小,而傳感線圈輸出的電壓信號與其匝數有著密不可分的關系,匝數越多感應電壓越大。因此為在有限的空間內可以纏繞更多匝的線圈,傳感線圈使用0.35mm的漆包線,匝數為2000匝。

2.5 氣隙尺寸的確定

隨著氣隙的增大,其漏磁也會隨之增大導致氣隙的磁阻增大。選擇合適的氣隙可以減小勵磁功率。根據磁路歐姆定律:

根據上式(13)可知,鐵心的磁導率遠大于氣隙的磁導率,故可以忽略鐵心的部分。因此,在安匝數不變的情況下,隨著B的增大,氣隙處的磁感應強度會隨之減小。由于實驗材料MSMA的尺寸大小是2.5mm×5mm×25mm,其長度為2.5mm,考慮到實驗過程中給材料的激振力,為保護材料不受損壞以及有空間放置特斯拉計,則需要在氣隙中間放置1mm的U型護套。因此氣隙的尺寸長度最小定為3.5mm。

3 MSMA自感知執行器的有限元分析

有限元分析[13]是將復雜的問題簡單化,由于自感知執行器是一個非線性的系統,所以需要有限元分析來模擬一些環境變量,進而達到優化自感知執行器的目的[14]。

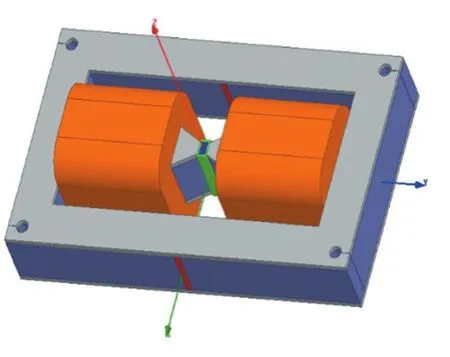

3.1 自感知執行器優化前3D 仿真模型

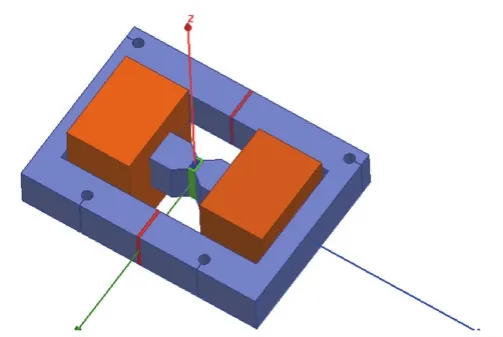

自感知執行器優化前的3D模型圖如圖2所示。氣隙寬度為4.5mm,永磁體寬度為2mm,勵磁線圈匝數為1700匝。

圖2 自感知執行器優化前3D模型圖

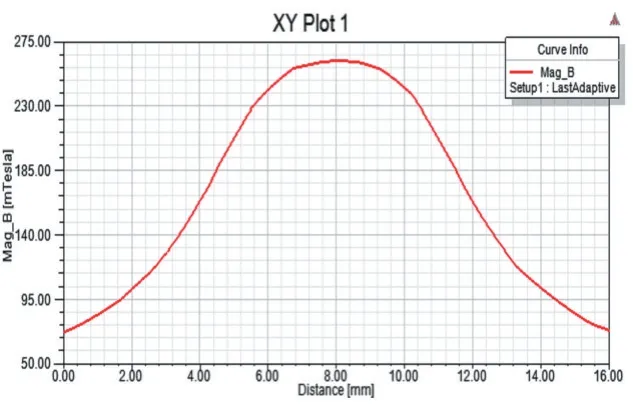

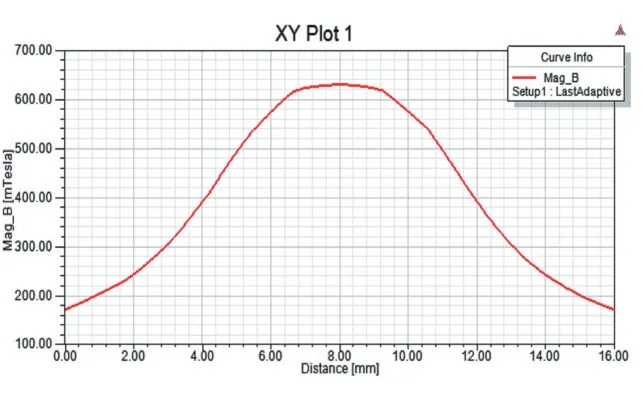

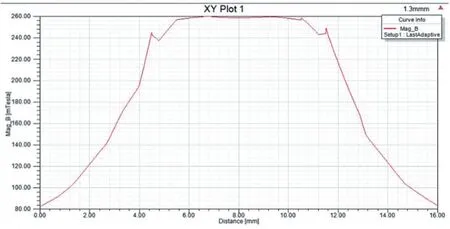

在Ansoft Maxwell軟件中對其進行電磁仿真可得知:當永磁體單獨勵磁時,通過氣隙的磁通密度約為260mT,如圖3所示。當永磁體和勵磁線圈共同勵磁時,通過氣隙的磁通密度為610mT,如圖4所示。

圖3 永磁體單獨勵磁時磁通密度曲線圖

圖4 永磁體和勵磁線圈共同勵磁時磁通密度曲線圖

3.2 自感知執行器優化后3D模型

經過理論計算和對自感知執行器的各部分結構的優化設計,自感知執行器優化后的3D模型圖如圖5所示。

圖5 自感知執行器優化后3D模型圖

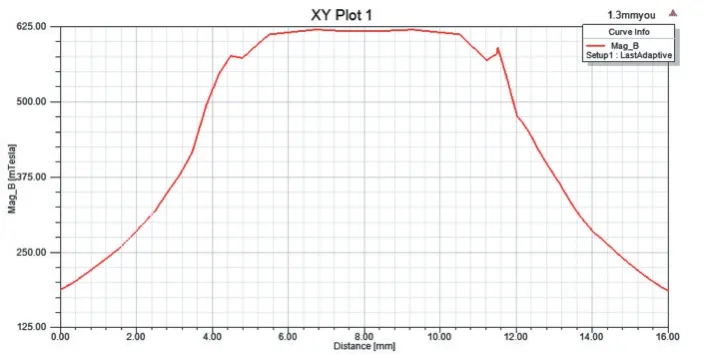

由圖5可知,此模型為自感知優化后的3D模型圖,氣隙寬度為3.5mm,永磁體寬度為1.3mm,勵磁線圈匝數為1200匝。在Ansoft Maxwell軟件中對其進行電磁仿真可得知:當單獨永磁體勵磁時,通過氣隙的磁通密度約為260mT,如圖6所示。當永磁體和勵磁線圈共同勵磁時,通過氣隙的磁通密度為625mT。如圖7所示。

圖6 優化后永磁體單獨勵磁時磁通密度曲線圖

圖7 優化后永磁體和勵磁線圈共同勵磁時磁通密度曲線圖

3.3 模型優化前后對比

由仿真之后的磁通密度曲線圖可知,自感知執行器前后對比效果明顯,優化后的仿真結果:在匝數為1200匝時,勵磁線圈提供的磁通密度較優化前的磁通密度增加了15mT。由以上結果可知,本文使用了較少匝數的勵磁線圈也可以提供較強的磁通密度,這樣可以減少磁路的總磁阻,進而減小勵磁功率,達到了優化的目的。

4 結語

本文對MSMA自感知執行器的勵磁方式、鐵心材料、勵磁線圈、氣隙尺寸等進行了設計,并對設計之后的模型進行了有限元仿真分析,與優化前的模型進行了對比,優化后的MSMA自感知執行器中的磁通密度增大了15mT,磁路中的勵磁功率減小了30%,達到了優化MSMA自感知執行器的目的。為以后設計MSMA自感知執行器提供了一個新的思路。