汽輪機葉片典型性加工質量異常研究與應用

邊成明

(東方電氣集團東方汽輪機有限公司, 四川 德陽, 618000)

1 前言

眾所周知, 葉片是汽輪機的心臟, 其復雜的曲面造型必然成為加工中的重點和難點, 特別是葉片的葉身型面、 凸臺、 以及葉身與葉冠和葉根連接處的弧面加工就需要由數控五軸設備來進行加工。 正所謂要求越高, 加工就越難, 而在加工中又無法避免出現這樣那樣的質量異常情況[1], 如型線厚度不一致主要是2 個旋轉同步軸中心不一致導致; 葉片表面異常小凹坑主要是主軸旋轉軸機械間隙或者是應用非力矩電機形式的傳動間隙造成; 相鄰加工區域接刀不平主要是葉片加工中應力釋放導致變形或者是主軸端面到旋轉中心距離不準確導致; 進出汽邊過切是一個相對更加復雜的故障, 可能是參數設置不合理、 程序中翻邊速度過快、 各軸機械精度異常等導致。 以上所述的各種典型性情況的解決方案涉及很廣, 本文只能進行簡單概述, 無法大篇幅進行介紹。 本文以一個典型案例來對型線出現異常深紋路的解決方案進行詳細闡述。

2 案例介紹

2.1 故障現象

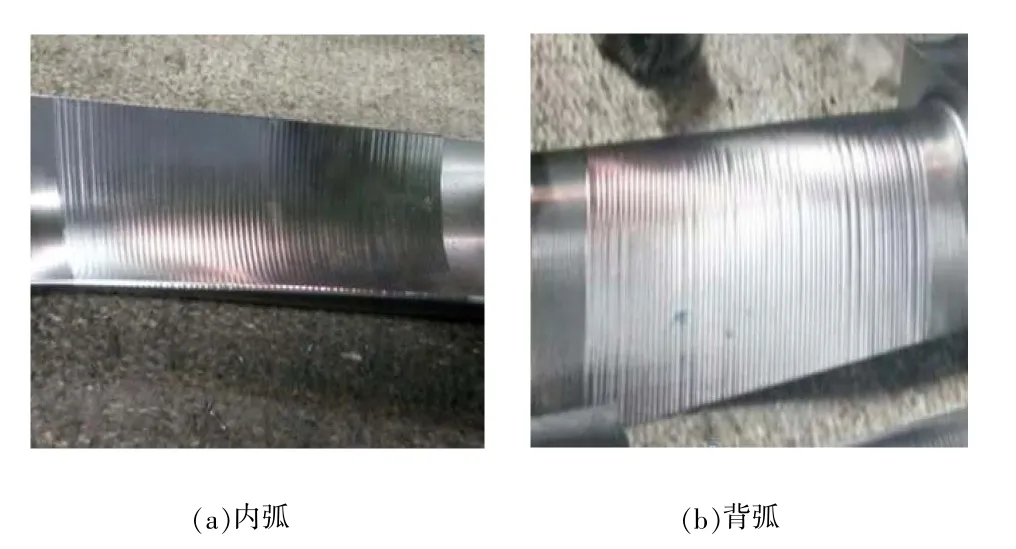

某臺五軸聯動立式加工中心(其基本結構包括X、 Y、 Z 3 個直線軸, 一個工件旋轉軸A, 一個主軸旋轉軸C)加工葉片時, 葉身型線部位不同位置總會產生深淺不一的條紋,如圖1 所示, 對產品外觀質量有明顯影響, 對常規產品來說影響不大(拋光量足夠), 對核電、 燃機產品而言就完全無法滿足質量要求。 此故障對該設備的加工范圍、質量、 效率都造成不同程度的影響, 根據上述情況, 決定對該設備故障進行一次深度剖析研究,將其根治。

圖1 葉身內弧加工情況

2.2 解決方案

根據上述產品質量異常現象, 結合設備機械結構、 現場狀態以及葉片加工質量異常的相關研究, 進行了以下解決步驟。

2.2.1 Z 軸重力平衡系統檢查

Z 軸為垂直軸, 在上下移動過程中需要對其重力進行補償, 以免電機承受過大負荷, 同時也為Z 軸定位精度的穩定性提供一個有力保障。

該系列設備Z 軸采用的是液壓平衡系統, 使用2 個液壓平衡油缸實現其重力平衡。 經現場檢查Z 軸的平衡壓力為180 Pa(正常為170~200 Pa),符合設定要求, 且通過Z 軸頻繁的上下往復運動后, 該壓力也能穩定在180 Pa 左右, 故排除其為故障源。

2.2.2 X 軸絲杠軸承更換

X 軸在移動過程中明顯感覺有發顫的癥狀(其他軸無此癥狀), 運行時負載也很不穩定, 波動范圍很大, 考慮到既然是故障深度剖析, 無論其是否為故障源都先對其進行專項修復。 拆下X 軸絲杠檢查發現該絲杠磨損較為嚴重, 在對其進行更換后, X 軸運行平穩, 達到精度要求, 但在對產品進行試加工后發現故障并沒有顯著變化, 排除X 軸的可能性; 同時對X 軸絲杠進行抹油密封,可作為應急使用。

2.2.3 A 軸圓光柵檢查

在排除有明顯不良癥狀的X 軸后, 把焦點集中在A 軸, 首先懷疑A 軸圓光柵是否有些許松動, 造成系統檢測誤差, 影響A 軸傳動精度, 檢查發現沒有明顯松動痕跡, 稍許緊固了一些, 在試加工后故障沒有顯著改善, 故排除A 軸圓光柵的可能性。

2.2.4 C 軸傳動系統修復

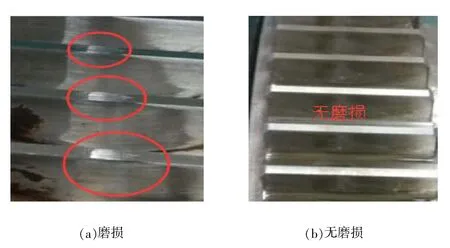

從故障現象分析, C 軸傳動間隙也可能造成此故障的產生, 故進行C 軸傳動系統的檢查與修復工作。 檢查中發現C 軸渦輪長期運行部位有明顯磨損, 如圖2 所示, C 軸運行時的偏擺角度在±95°左右, 而加工一般在±45°以內, 那么說明蝸輪使用的最大度數在190°以內, 這樣就可在裝配時人為的將其換向180°,讓無磨損部位來進行傳動[2]。但在對產品進行試加工后發現故障只有輕微變化,不過C 軸傳動精度的穩定性得到明顯改善。

圖2 渦輪磨損狀況

2.2.5 軸定位及重復定位精度檢查

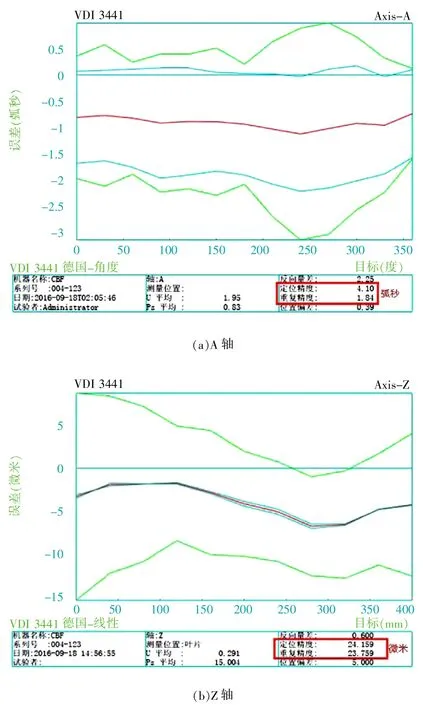

總結上階段的工作內容, 從故障現狀分析,焦點就集中在Z 軸和A 軸的機械傳動上, Z 軸絲杠更換在技術上沒有問題, 主要問題是從各個方面及經驗判斷, Z 軸沒有發現任何異常, 且拆解費時費力。 而A 軸從購買至今只更換過一次, 技術難度大(力矩電機),同時前端軸承購買周期長,擔心拆開后沒有備件, 但是A 軸絕對是需要重點考慮, 故先申請對該臺設備進行Z 軸和A 軸的激光檢測, 報告見圖3, 為下一步計劃做一個指導。

圖3 軸激光精度報告

從圖3 可以看出: A 軸定位精度及重復定精度比較理想, 似乎和前期的判斷不相符合, Z 軸定位精度及重復定精度不太理想, 與同類型其他設備比較, 定位及重復精度差距較大, 而且從運行曲線分析, 也比較符合故障現象。

2.2.6 Z 軸絲杠更換

從激光精度報告分析Z 軸可能存在問題, 對Z 軸的絲杠進行更換, 它不是故障源, 不過對絲杠進行了抹油密封以作備用。

2.2.7 A 軸機械拆解及修復

通過以上工作, 必須要對A 軸進行相應處理,嘗試拆解A 軸, 從圖紙上可以看到它的前后端各有一套軸承, 如果是前端軸承損壞的話, 那么拆卸及裝配難度將非常大(永磁同步電機, 永磁片磁力非常大, 不小心可能會拆壞), 如果是后端軸承的話難度將小不少, 因為這樣便不需要將電機的轉子和定子分離。 A 軸后端軸承拆下后發現也沒有太明顯異常, 但有些許磨損及油泥比較重, 決定先將其更換。

2.2.8 調試及參數設定

在A 軸裝配完成后進行試轉, 有失速現象,需要對A 軸進行同步角度的匹配, 在取得法拉利E580 系統A 軸同步角調整的方法后, 成功完成了A 軸同步角調試。

2.2.9 試加工

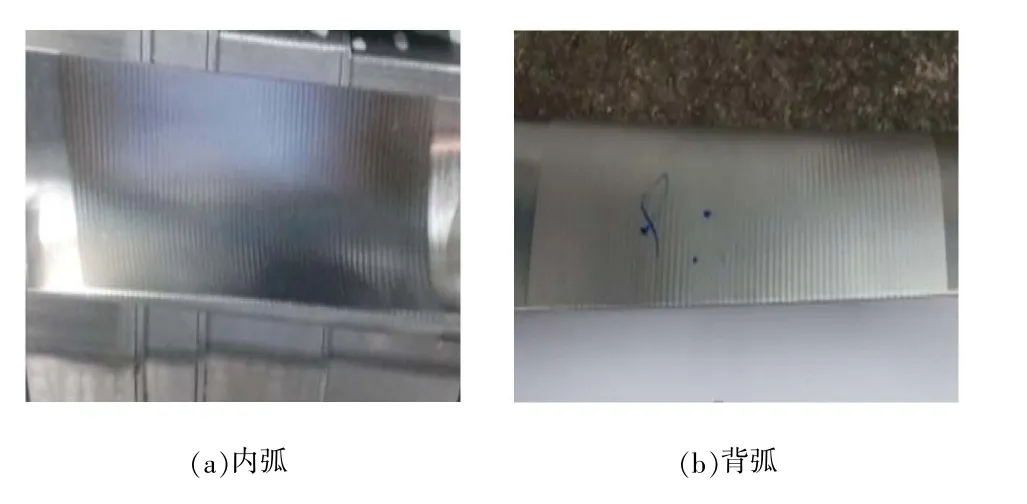

圖4 為修復后葉身的加工情況, 從圖4 可以看到, 在對A 軸調整后, 試加工的產品外觀質量發生了質的飛躍, 進行三坐標檢測, 完全滿足質量要求。

圖4 修復后葉身加工情況

3 結束語

本次修復徹底解決了該臺設備不能加工高質量產品的問題, 拓展了產品的加工范圍, 同時也對該設備進行了一次全面檢查修復工作, 保證設備整體性能, 大大提高了設備的穩定性和可靠性。

(1)準確有效利用激光干涉儀的數據, 激光干涉儀給出的數據結果和最終故障源合不上拍, 最終會對修復產生了誤導。 不過理性分析, 不同故障場合對激光數據需求不同, 比如五軸的聯動精度問題激光是很難驗證的, 單軸的精度補償可能會比較有效, 但是這樣對技術人員處理故障的技能要求就非常高了。

(2)本文對葉片加工過程中出現異常深紋路的解決提供了一套完整的解決方案, 并在實際應用中取得了很好的效果, 但并不代表此類問題的所有解決方法就囊括其中, 這個需要根據設備的機械結構、 加工工藝、 加工程序、 加工品種的不同提出所有不同的解決思路。