馬鋼120 t轉爐煉鋼脫硫理論與試驗研究

何宏濤,朱李艷,宋 健

(馬鋼股份公司一鋼軋總廠 安徽馬鞍山 243002)

1 概述

鋼中的硫主要來自鐵水、廢鋼、鐵合金、造渣劑(如石灰、鐵礦石等),鋼中[S]的主要存在形式為MnS和FeS,[S]高對鋼材的各項指標和性能性能等有著重大影響,因此降低鋼液中硫含量至關重要[1]-[3]。

轉爐煉鋼過程是脫硫的關鍵環節之一,學者對轉爐脫磷的研究較多,而對轉爐脫硫的能力研究較少[4]-[7]。周俐[8]等人通過工業試驗發現在一定范圍內提高渣中(FeO)含量有利于硫分配比的提高, w(FeO)≥18%時, 隨著(FeO)含量的提高硫分配比減小;鄧南陽[9]等通過控制入爐硫含量且對轉爐冶煉脫硫操作參數進行優化,實現終點硫的有效控制,終點平均回硫質量分數由之前的0.007%下降至0.004%,終點硫合格率由之前的70%提高到96%以上,二者均沒有考慮到轉爐底吹對脫硫反應的動力學影響因素;吳明[10]等發現冶煉硅鋼時,終點鋼水溫度≥1680 ℃以及加大底吹攪拌強度能提高轉爐脫硫效果,但其考慮溫度影響時并沒有滿足爐渣堿度及氧化性一致的條件。

綜上,本文分別從理論和工業試驗開展對轉爐的脫硫研究,為加強轉爐對硫的控制及低硫鋼水的冶煉等提供參考。

2 轉爐脫硫理論

爐渣脫硫和氣化脫硫是轉爐脫硫的主要方式,其中前者是降低鋼中硫含量使之達到規格的主要手段。

2.1 脫硫反應熱力學

轉爐渣-鋼脫硫反應為:

[S]+(O2-)=(S2-)+[O]

(1)

上式反應的平衡常數可寫為:

(2)

f[O]、f[S]看作1,則硫的分配系數可表示為

(3)

因此,Ls的影響因素如下:

(1)爐渣堿度。渣中堿性氧化物越多,堿度越高,則n(O2-)越高,r(S2-)越小,有利于提高硫分配比。

(2)渣中FeO。(FeO)的濃度低時,Ls才有較高的值。

(3)熔池溫度。鋼渣間的脫硫反應屬于吸熱反應,溫度越高,反應的平衡常數和硫的分配系數越大。

2.2 脫硫反應動力學

轉爐脫硫反應主要是在渣-鋼界面進行,鋼液的硫傳輸到熔渣中,使渣中的硫增加。脫硫反應的速率方程可表示為:

式中,km和ks分別是硫在金屬和熔渣中的傳質系數;ρm和ρs分別是金屬和熔渣的密度;A是反應界面面積;Vm為鋼液體積;Ls為以質量百分數表示的硫分配比。因此:反應界面面積A越大,脫硫速率就越快;增大堿度可以在一定范圍內提高脫硫的傳質系數;提高溫度可提高硫在渣中的擴散系數。

3 工業試驗

馬鋼一鋼軋煉鋼分廠擁有三座120 t轉爐,冶煉過程中具體參數如下:供氧強度3.0 m3/t·min,工作壓力0.90 MPa;吹氬強度0.03 m3/ t·min,工作壓力1.20 MPa。冶煉鋼種主要為螺紋鋼HRB400EAY,CSP類鋼等。本試驗對每爐各進行了10爐次實驗,共30組,主要針對HRB400EAY鋼種開展。收集統計冶煉終點鋼樣、渣樣及其成分和溫度,通過計算得到轉爐終渣R及Ls。

在考慮Ls與 轉爐終渣氧化性時,由于現場生產過程中無法滿足各組實驗保持相同的爐渣堿度及出鋼溫度,故采取控制終點溫度范圍:1670 ℃-1680 ℃、爐渣堿度范圍:3.5-3.6的方法。同樣,在研究終點溫度對硫分配比的影響時,控制ω(FeO):16%-17%、爐渣堿度范圍:3.5-3.6;研究爐渣堿度對硫分配比的影響時,控制終點溫度范圍:1670 ℃-1680 ℃、ω(FeO):16%-17%。

4 結果與分析

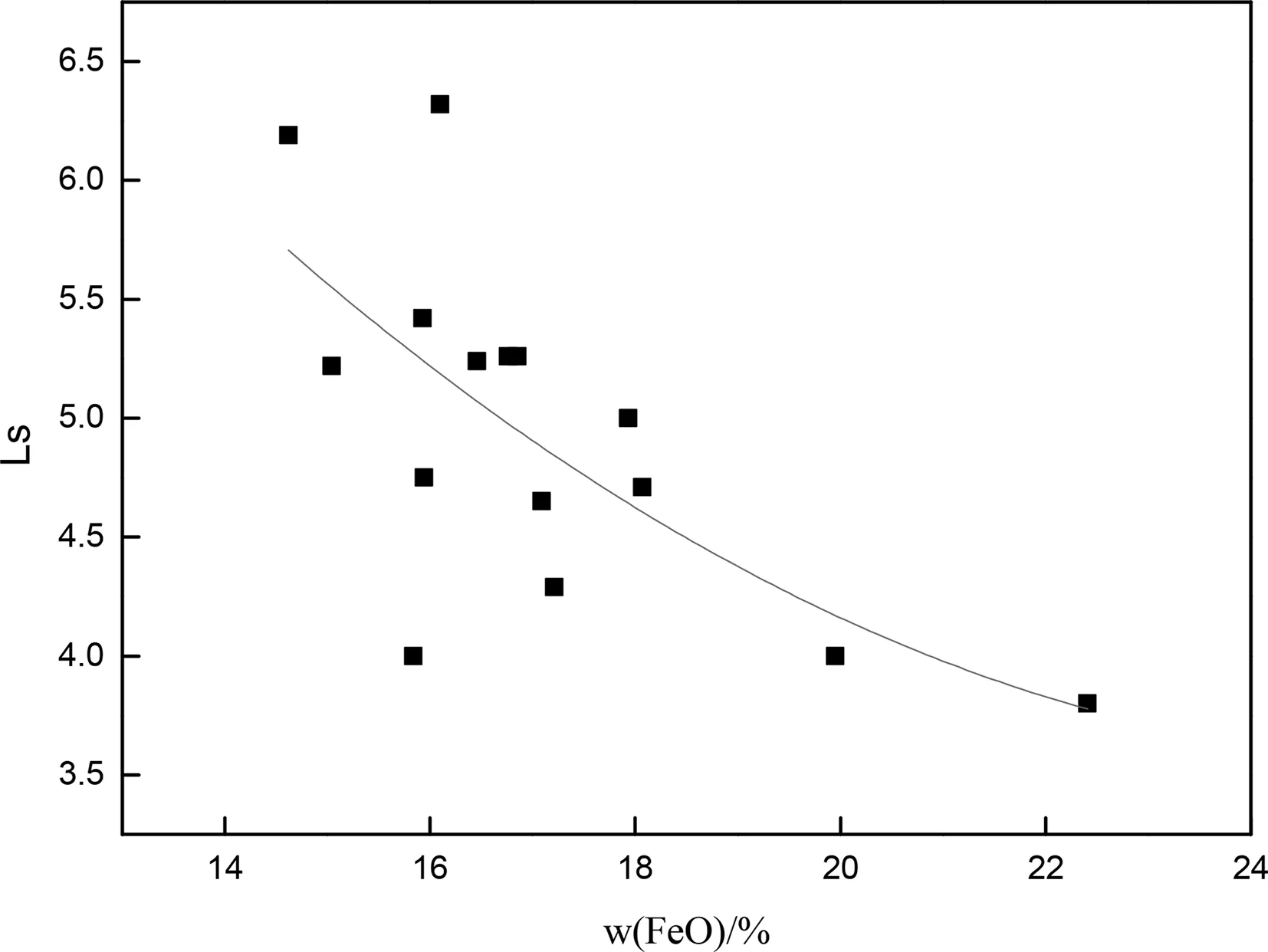

4.1 爐渣氧化性對硫分配比的影響

由工業實驗數據計算可得,爐渣氧化性與硫的分配系數的關系如圖1所示。根據圖1可得,當冶煉終點溫度范圍控制在1670 ℃-1680 ℃、爐渣堿度范圍為3.5-3.6時,隨著爐渣中ω(FeO)的增加,硫在渣-鋼間的分配系數Ls逐漸減小。這是因為,當其他條件一定的情況下,ω(FeO)增加,爐渣氧化性增強,不利于脫硫反應的進行。

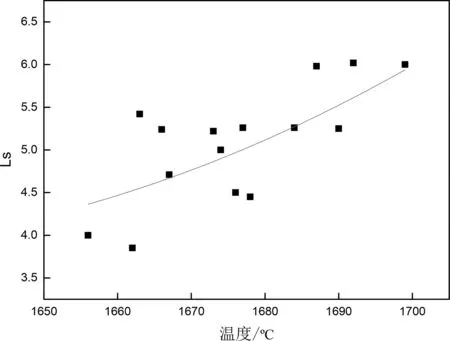

4.2 轉爐終點溫度對硫分配比的影響

由工業實驗數據計算可得,終點溫度與硫的分配系數的關系如圖2所示。由圖可知,當爐渣中ω(FeO)控制在16%-17%、爐渣堿度范圍為3.5-3.6時,轉爐終點溫度增加,硫在渣-鋼間的分配系數逐漸增大,一方面由于脫硫反應吸熱,提高溫度促進反應進行;另一方面,升溫促進石灰的熔解,高堿度、流動性好的轉爐渣的形成速度加快,提高了脫硫效果。

圖1 渣中ω(FeO)對Ls的影響

圖2 終點溫度對Ls的影響

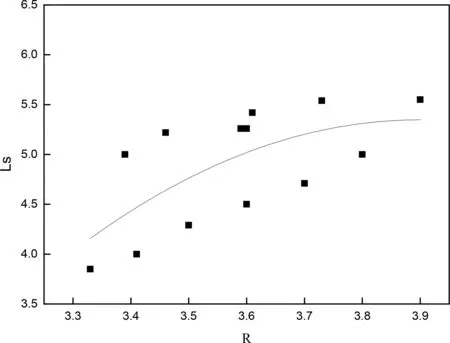

4.3 爐渣堿度對硫分配比的影響

由工業實驗數據計算可得,爐渣堿度與硫的分配系數的關系如圖3所示。由圖可知,當轉爐終點溫度為1670 ℃-1680 ℃、爐渣ω(FeO)為16%-17%時,隨著爐渣堿度的增加,硫在鋼-渣間的分配系數逐漸提高,當堿度為3.9時,脫硫效果最佳,當到達一定臨界值時,Ls趨于穩定。這是因為堿度越大,爐渣熔點越高,爐渣粘度增大,從動力學角度來看會降低爐渣的脫硫能力。

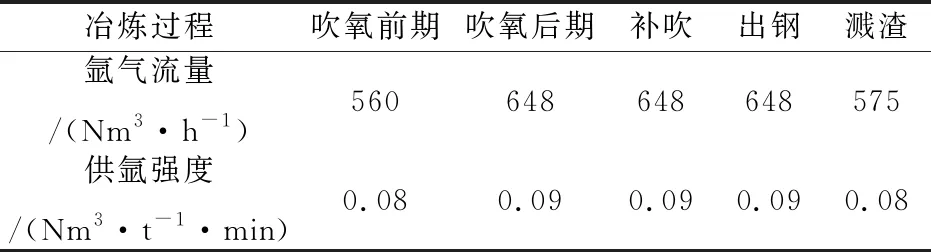

4.4 轉爐底吹攪拌對脫硫的影響

冶煉時轉爐底吹模式如表1所示,由表可知,吹氧前期和吹氧后期供氣流量和供氣強度都較大,補吹階段和出鋼時期也都是在較大的供氣強度和供氣流量下進行。由于脫硫反應的限制性環節是[S]向渣中擴散,大流量的底吹氬氣能夠促進脫硫反應進行,另外,吹煉后期提高底吹強度,還能降低w(FeO)和w [O],從而間接增大Ls。

圖3 爐渣堿度對Ls的影響

5 結論

當終點溫度和爐渣堿度一定的條件下,隨著爐渣中ω(FeO)的增加,硫在渣-鋼間的分配系數Ls逐漸減小;當爐渣堿度和爐渣中ω(FeO)一定的條件下,轉爐終點溫度增加,硫在渣-鋼間的分配系數逐漸增大;當爐渣中ω(FeO)和終點溫度一定的條件下,隨著爐渣堿度的增加,硫在鋼-渣間的分配系數逐漸提高,當堿度為3.9時,脫硫效果最佳,當到達一定臨界值時,Ls趨于穩定。

吹氧后期加大底吹攪拌強度能促進脫硫反應,間接起到脫硫作用。

工業試驗結果與轉爐渣-鋼脫硫反應理論分析結果相一致,為加強轉爐對硫的控制及低硫鋼水的冶煉等提供了參考價值。

- 安徽冶金科技職業學院學報的其它文章

- 英文目次

- 稿約

- 封三

- 封二

- 創新新建機組崗位人員培訓模式

- 農村中學體育教學現狀的調查與研究