PdAg焊盤的焊接問題分析及解決方案

中國電子科技集團公司第二十九研究所 四川 成都 610036

1 概述

高壓電路設計中為了使印制板組件有更好的絕緣耐壓性,并且具有高導熱性。在電路設計中時常會采用厚膜99%陶瓷基材,并在表面通過印刷PdAg漿料的方式制作此類產品。但PdAg焊盤在焊接過程中工藝處理方法與普通HASL焊盤存在較大差別。如按照常規方法生產,很容易出現焊接不良情況。

2 主要問題

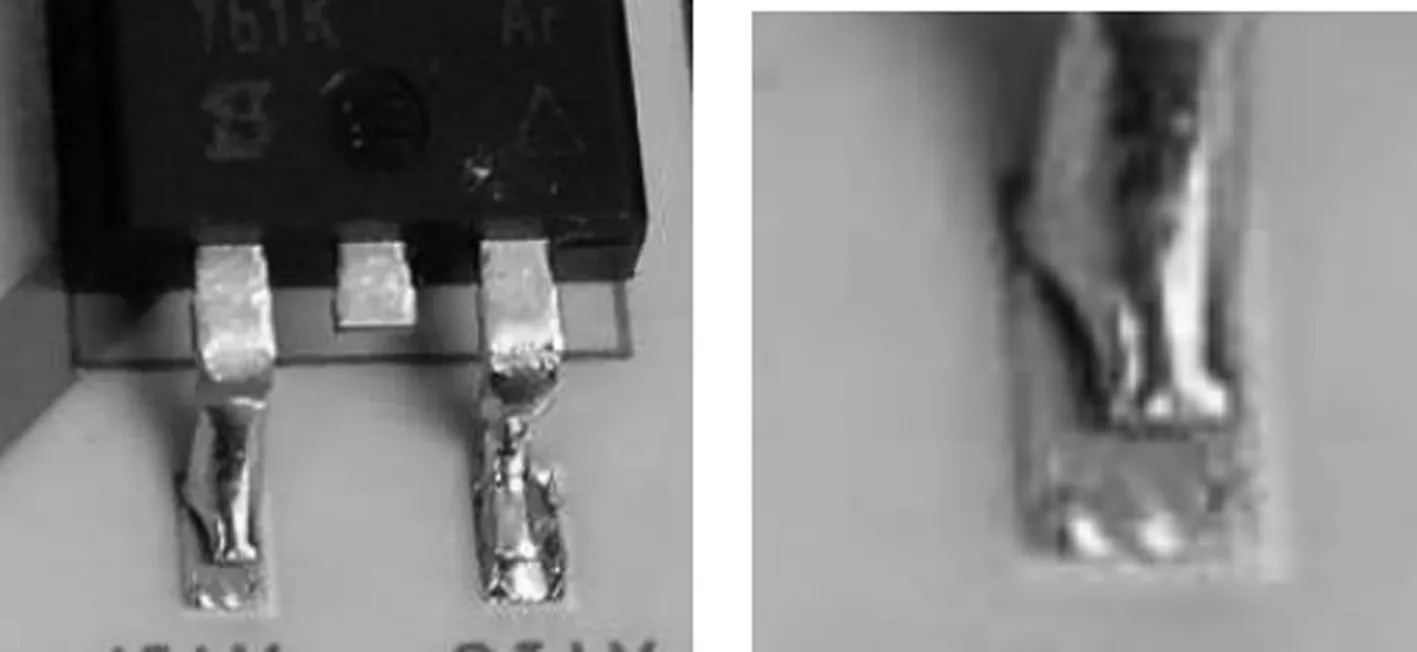

1)PdAg中的Ag在焊料中擴散速度很快。時常會導致焊接完成后焊盤溶解在焊料中,使印制板開路。如圖1所示。

圖1 PdAg焊盤溶解樣例

并且由于陶瓷基板Pd-Ag焊盤的特殊性,在組裝過程中非常容易發生Pd-Ag合金層中的Ag向焊料中過度溶解,造成焊盤缺失失效。從下圖中可看到當溫度越高時Ag溶解的速率越快,在300℃情況下,Ag向SnPb焊料中的溶解速率達到3.5μm/s以上。

圖2 Ag在40Pb-60Sn溶解速率曲線

2)PdAg膜層中存在大量小孔隙,這會導致,焊膏在融化時會擴散流動到這些小孔洞凹坑中,導致焊膏在PdAg焊盤表面潤濕性較差,焊料收縮比相對增大。在90%網板開口情況下,焊料在PdAg焊盤表面幾乎不鋪展潤濕,而HASL焊盤,焊料由90%鋪展到100%面積。

圖3 PdAg焊盤與HASL焊盤焊料鋪展對比3 解決方法

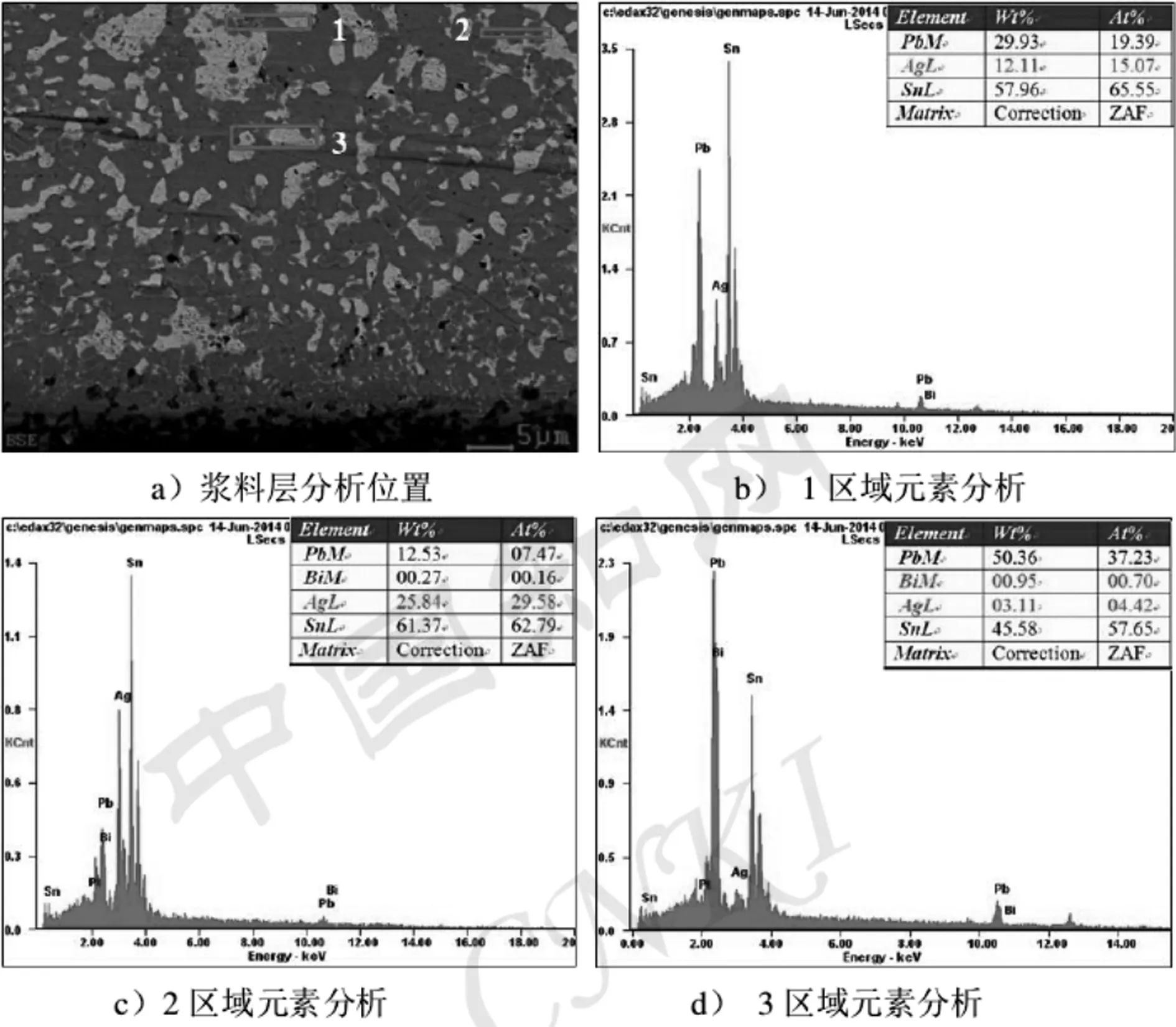

1)采用Sn62pb36Ag2進行焊接,見下圖所示,通過對焊接后產品金相剖切界面的SEM分析得知,在互連區域外,漿料中Ag進入焊料的結果較少,擴散區域不超過距陶瓷基板30μm界面,可以看到漿料中的微量元素和Sn-Pb-Ag焊膏的Ag起到了印制漿料中Ag擴散的作用。這是由于在SnPb焊料中添加了2%濃度的Ag,且焊料Sn62Pb36Ag2體積在漿料(PdAg)的15倍左右,形成了Ag元素的物質濃度梯度優勢,降低了漿料中Ag的擴散。

圖4 Sn62Pb36Ag2焊接界面金相分析

同時通過與典型厚膜焊接后界面金相結構對比,采用Sn62pb36Ag2焊料焊接后的焊點界面結構符合典型陶瓷基板焊接界面典型結構特征。

2)優化鋼網開口方式

最大/最小焊料體積

Qmin=Q2+Q1+Q3=1/2t2X+1/2*(H/4+t)*((Z-L)/2)*X+W*T*t

Qmax=Q2+Q1+Q3=1/2t2X+1/2*(H+t)*((Z-L)/2)*X+W*T*t

最小印刷焊膏體積

由于一般在焊膏的總體積中,合金含量與助焊劑等的體積大約各占50%,由此得出最小焊膏印刷體積為:

VQmin=2Qmin=t2X+(H/4+t)*((Z-L)/2)*X+2W*T*t

Vmax=2Qmax=t2X+(H+t)*((Z-L)/2)*X+2W*T*t

將C1-C4 1812封裝片式高壓電容參數帶入上述公式。

X Y H Z L W T t

3.2 1.5 1.6 6.5 4.9 3.2 0.75 0.03

得出

Vmin=1.25mm3

Vmax=4.32mm3

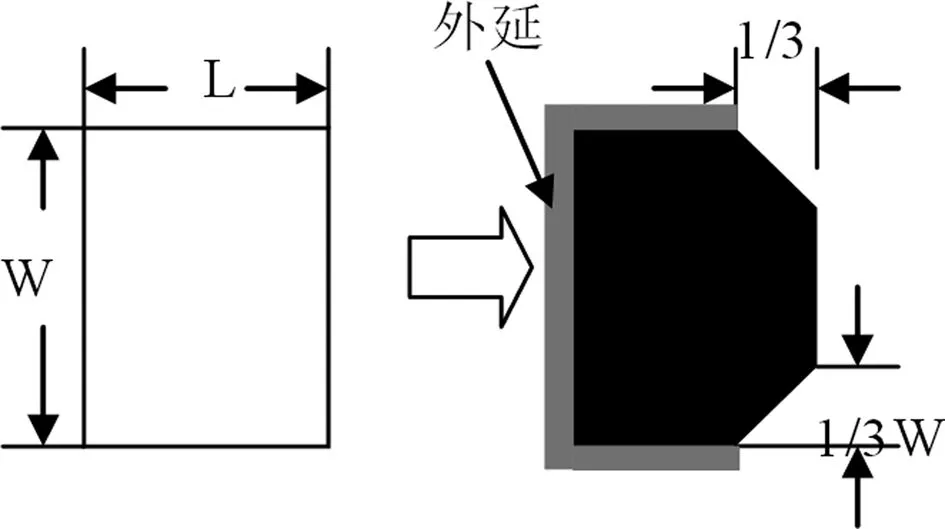

鋼網開口按如下要求設計,三邊最大外延0.15mm,開倒三角避錫珠孔。

圖5 焊盤開口方案

經過計算,瓷介電容鋼網厚度選值在0.198-0.68mm較為合理。

δmax=4.32/(3.5*1.8)=0.68mm

δmin=1.25/(3.5*1.8)=0.198mm

考慮到器件兼容性,實驗最終選擇0.2mm鋼網厚度。

3)測試結果

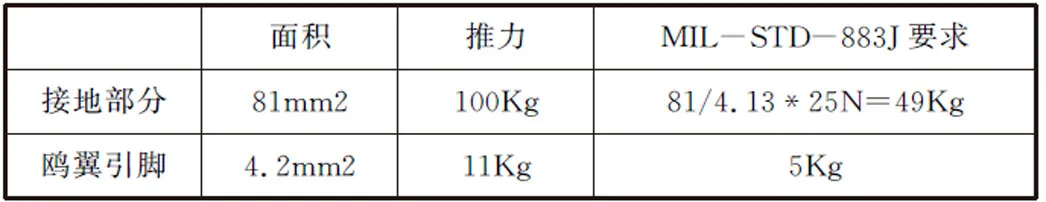

對Sn62pb36Ag2焊料,0.2mm鋼網裝配后的產品進行了剪切力測試,以MOS管為例子結果如下:

圖6 推力測試表

4 結論

綜上,通過使用Sn-Pb-Ag焊膏可以減少焊盤中Ag的遷移量

避免Ag遷移導致焊盤過快熔于焊料之中。改進鋼網可使焊料鋪展更均勻。通過這兩種方法的改進可有效提高陶瓷印制板PdAg焊盤的焊接可靠性。

隨著印制板技術的進步,目前也可采用ALN基材的覆銅板,采用HASL或ENIG工藝替代PdAg涂層的焊盤。ALN覆銅板的焊接與傳統FR-4 HASL鍍層焊盤更相似。利于生產線的工藝轉換。