氯化尾氣處理蓄熱焚燒流程的設計及實現

楊振華 王明秋 劉寶龍 劉亞東 李得祥

(天華化工機械及自動化研究設計院有限公司)

鈦白粉是一種重要的無機化工顏料,主要成分為二氧化鈦,廣泛應用于涂料、油墨、造紙、塑料橡膠、化纖及陶瓷等領域。 近幾年,氯化法制鈦白粉工藝因具有流程短、生產能力易擴大、連續自動化程度高及能耗相對低等優點,在鈦白粉生產工藝中具有舉足輕重的地位。 但是,氯化法制鈦白粉工藝會產生大量的氯化尾氣, 具有燃爆、危害健康及污染環境等危險,因此如何科學有效地處理氯化法制鈦白粉工藝產生的尾氣,使之滿足節能減排和綠色環保要求,是鈦白粉行業和廢氣治理行業的一大難題。

王國慶和劉方明對鈦金屬冶煉產生的以氯氣和氯化氫為主的工藝尾氣進行了研究,指出采用水洗加氯化亞鐵三級淋洗的方法處理尾氣效果顯著[1]。 金芳榮等對四氯化鈦生產工藝中傳統尾氣處理裝置的不足進行了完善和優化,改變了傳統技術采用的三級淋洗塔吸收尾氣中氯化氫的裝置結構,采用以吸收器和分離槽為核心的尾氣處理裝置[2]。 李俊峰等對氯化法鈦白生產“三廢”處理狀況及其不足進行了分析,提出氯化尾氣中CO 含量較高,可通過焚燒來利用其熱量[3]。在眾多的氯化尾氣治理技術中,噴淋和吸附是較常采用的方式[4,5],但噴淋和吸附方式只針對尾氣中的部分污染組分,而其余組分(如CO、微量有機物等)依然存在未經處理便排放的問題。

蓄熱焚燒裝置是隨著生產和科學技術發展而興起的一種新型環保節能設備,在利用熱力氧化方法對工業廢氣進行處理的同時可回收尾氣中的熱量,具有熱回收效率高、技術成熟和操作費用低的優點[6,7]。筆者在研究蓄熱焚燒技術的基礎上[8,9],基于蓄熱焚燒裝置,圍繞尾氣中的可氧化組分設計了容量為9 600Nm3/h 的氯化尾氣處理流程,為鈦白粉行業利用焚燒技術治理氯化廢氣提供依據,并為其推廣應用奠定基礎。

1 設計方案

設計的氯化尾氣治理方案需保證尾氣達標排放,同時保證工藝流程操作的安全性。 流程設計的依據為:對原生產裝置的影響最少;符合環境保護的長遠要求,避免尾氣處理副產物的二次污染;節約能源,降低尾氣處理系統的投資和運行費用。

1.1 氯化尾氣特性

氯化尾氣具有流量大、 含塵及腐蝕性等特點,有害組分主要為TiCl4、SiCl4、Cl2、CO、HCl 和顆粒物。 尾氣中的TiCl4、SiCl4可與水反應;HCl、Cl2等酸性氣體可與堿反應;CO 熱值高、易燃,實測濃度高達31.00%(表1)。

1.2 尾氣處理流程

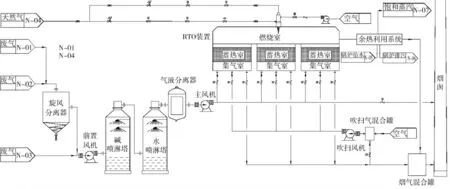

根據氯化尾氣特性,采用“噴淋+蓄熱焚燒”的方式對尾氣進行治理。 整套流程操作彈性按20%~110%設計, 年操作時間按8 000h 設計,使用壽命按20 年設計,連續運轉周期按1 年設計。氯化尾氣處理流程如圖1 所示,主要包括預處理裝置(噴淋裝置系統)、蓄熱焚燒裝置和余熱利用裝置。 氯化尾氣通入預處理裝置除去尾氣中的粉塵和酸性組分, 然后通入蓄熱焚燒裝置對CO 進行氧化的同時回收其熱量, 最后使尾氣達標排放。

圖1 氯化尾氣處理流程簡圖

1.2.1 噴淋裝置系統

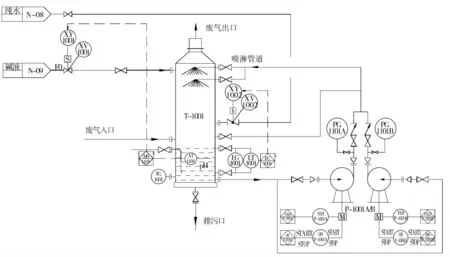

噴淋裝置系統(圖2)主要由除塵器、堿噴淋塔、水噴淋塔及氣液分離器等組成。

堿噴淋塔和水噴淋塔的主要作用是除去氯化尾氣中的TiCl4、SiCl4、Cl2、HCl 和SO2,反應方程式如下:

圖2 噴淋裝置系統示意圖

根據反應條件, 噴淋裝置的設計溫度為20℃。 針對氯化尾氣特性,噴淋裝置選用耐酸堿、耐腐蝕、耐高溫且阻燃的纖維增強復合材料。

如圖2 所示,噴淋裝置工作時,氯化尾氣在塔內自下而上流動,噴淋液自上而下流動,氯化尾氣與噴淋液直接接觸,吸收和除去尾氣中的酸性和可溶組分。噴淋塔由PLC 控制加藥來自動調節pH 值;利用水位計控制塔內液位高低。在噴淋塔底部設分離槽, 防止TiCl4、SiCl4與水反應生成的H2SiO3、H2TiO3溶膠堵塞管道、閥門及填料等。

1.2.2 蓄熱焚燒裝置

蓄熱焚燒裝置的基本原理是在高溫或點燃條件下, 可燃物與O2發生氧化反應生成CO2和H2O,化學方程式為:

蓄熱焚燒裝置的本體結構主要包括燃燒室、蓄熱室和集氣室,其他部件包括燃燒系統、換向閥等,目前最常用的三室蓄熱焚燒裝置如圖3 所示。 尾氣通過集氣室均勻地進入蓄熱室,吸收蓄熱體中的熱量升溫后在燃燒室內高溫氧化,然后經由另一蓄熱室放熱降溫后排至煙囪。 通過自控程序切換換向閥,使得尾氣在各個陶瓷床之間來回切換以完成尾氣的氧化過程,達到廢氣連續凈化的目的。

圖3 三室蓄熱焚燒裝置簡圖

為保證設備安全運行的同時使得廢氣中的可燃組分充分燃燒,需對蓄熱焚燒裝置進行熱量衡算。 根據一氧化碳爆炸極限和燃燒需氧量計算得到本裝置需補充空氣量至少85 632Nm3/h,處理能力可達95 232Nm3/h 以上。 其他設計參數如下:

設計處理量 100 000Nm3/h

進氣溫度 20℃

凈化率 不低于96%

設計熱效率 不低于95%

陶瓷床換熱出口溫度 75℃

燃燒室溫度 950℃

停留時間 1.2s

1.2.3 余熱利用系統

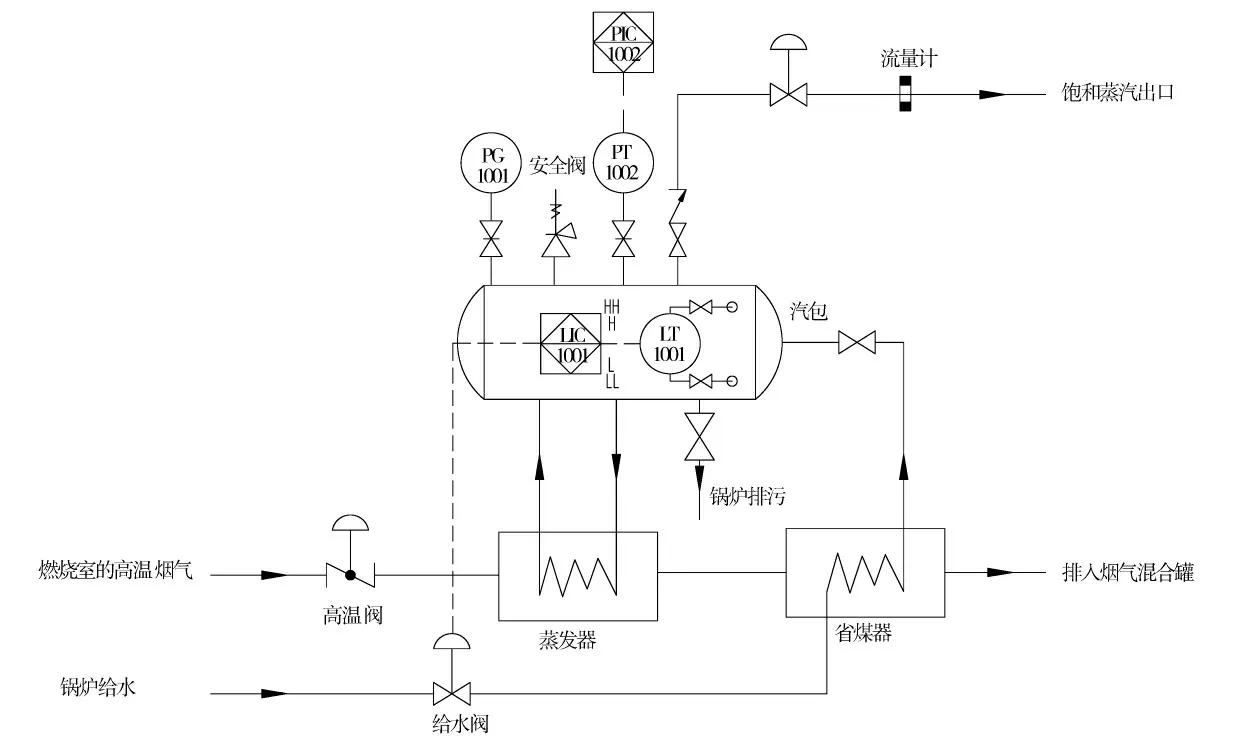

根據工程應用實際需求,余熱利用系統選取余熱鍋爐對氯化尾氣中CO 燃燒產生的富裕熱量進行回收。 余熱鍋爐設計參數如下:

鍋爐煙氣量 3 000Nm3/h

煙氣入口溫度 950℃

煙氣出口溫度 180℃

鍋爐給水溫度 104℃

額定蒸汽壓力 0.8MPa

額定蒸發量 13t/h

余熱鍋爐系統采用單鍋筒縱置式結構,主要由蒸發器、汽包和省煤器組成。 氯化尾氣經過蓄熱焚燒高溫氧化后產生的高溫煙氣,通過熱旁通管路依次經過蒸發器、省煤器,最后由煙囪排入大氣,如圖4 所示。 經過軟化和除氧的鍋爐水,由給水泵送入省煤器,在省煤器中加熱后進入蒸發器,并在蒸發器中自然循環蒸發,產生的汽水混合物通過汽包內部裝置的汽水分離作用,使其中的蒸汽分離出來,產生飽和蒸汽。 飽和蒸汽經主汽閥引出,送至用汽場所。

2 系統安全防護

為了防止氯化尾氣焚燒流程發生安全事故,本流程設計了系統安全防護,所有安全防護措施均編入系統自控程序, 主要包括管道安全防護、燃燒系統安全防護和蓄熱焚燒系統安全防護。

2.1 管道

氯化尾氣和蓄熱焚燒裝置運行時所需的燃料均具有易燃、易爆和毒性的特點,如果這些物質在管道輸送過程中出現泄漏,導致有害物料流出,不僅會對環境造成污染,嚴重情況下還有可能導致設施損毀、人員傷亡等。 因此,在管道設計時需要充分考慮管道的規格、材料及應力等可能造成管道泄漏的因素,特別是管道、管件、閥門連接處的法蘭及墊片等極易出現危險物品泄漏的部位。

圖4 余熱鍋爐系統示意圖

此外,在管道設計時應根據不同的物料合理選擇管道的走向,避免水錘、超壓及柱塞流等危害管道安全的情況發生。系統管道每隔10m 設置爆破片或者軟連結,同時在進、排氣管路設置最低排凝點,防止冷凝液的聚集。

2.2 燃燒系統

燃燒系統中增設的安全防護措施包括:

a. 增設測壓裝置,設置低壓報警聯鎖,當燃料管路壓力低于設定值時, 系統啟動停車程序,確保系統安全;

b. 增設火焰探測儀對燃燒火焰進行監測,保證燃燒器的安全;

c. 使用氣動調節閥實現溫度調節;

d. 燃燒系統進口燃料總管采用手動閥門切斷,設流量測點和壓力測點,信號上傳至自控系統;

e. 設置防回火措施和應急措施;

f. 設置閥門檢漏, 防止燃料逸散在周圍環境中,造成環境污染和引發爆燃事故;

g. 具有點火前的預吹掃、高壓點火、熄火保護、超溫報警及超溫切斷燃料供給等自動安全防護功能。

2.3 蓄熱焚燒裝置

由于氯化法制鈦白粉產生的尾氣具有不穩定性,導致進入處理系統的尾氣濃度和壓力大幅波動,容易引發事故。 因此,在蓄熱焚燒裝置前端加入可燃氣體檢測儀,確保進入蓄熱焚燒裝置的尾氣濃度不至于過高,當尾氣濃度過高或系統處于非正常運行時,氯化尾氣能夠從緊急旁路通過煙囪排入大氣。 在燃燒室和集氣室設有爆破閥,一旦裝置內壓力過高,爆破閥上的膜片會自動爆破,進行泄壓保護工作。 將蓄熱焚燒裝置的所有濃度、溫度和壓力信號上傳至自控系統,并設置相應的報警參數,確保可以通過報警信號實時監控裝置的運行狀態。

蓄熱焚燒裝置停機后對尾氣管路進行有效隔斷,從而在每次裝置啟動時能夠保證足夠的吹掃時間,防止易燃易爆的尾氣長時間積聚于裝置內,導致再次點火發生爆炸事故。 設置應急電源,當系統停電時,自動切換由應急電源提供系統應急用電,完成停車程序所需電源,確保裝置安全。

3 自控系統

圖5 蓄熱焚燒系統設備操作界面

氯化尾氣處理流程設有自控系統, 可實現數據采集、模擬量控制、數據存儲及系統運行情況分析等功能。 蓄熱焚燒裝置及其輔助系統和單體設備的啟/停控制、正常運行監視和調整以及異常與事故工況的處理等均通過自控系統或現場工程師站來完成,任何就地操作手段只用于故障、設備檢修或就地巡檢人員發現事故時的緊急操作。

操作人員可以根據工藝的需要在設備操作界面(圖5)上進行工藝運行參數的設置、監控和修改,系統設備的順序啟停和狀態監控,運行參數自動檢測和儲存, 并對關鍵參數進行自動調節,實現整套氯化尾氣處理流程運行的自動控制與計算機管理。

系統發生故障時:輕度故障(不影響系統運行)會有蜂鳴器報警;中度故障(影響系統運行,不需立即停車)會有聲光報警器報警,此報警可以安裝在控制室外或指定地點; 重度故障時,系統立即停車,聲光報警器報警。

整套氯化尾氣處理流程內所有的壓力、溫度及液位等測量點都可以設置相應的報警參數。 所有的報警信息都可以長期存儲在實時數據庫中,供操作和維護人員分析、研判整個流程的運行狀態,通過調整工藝參數使系統高效、穩定運行。

4 應用效果

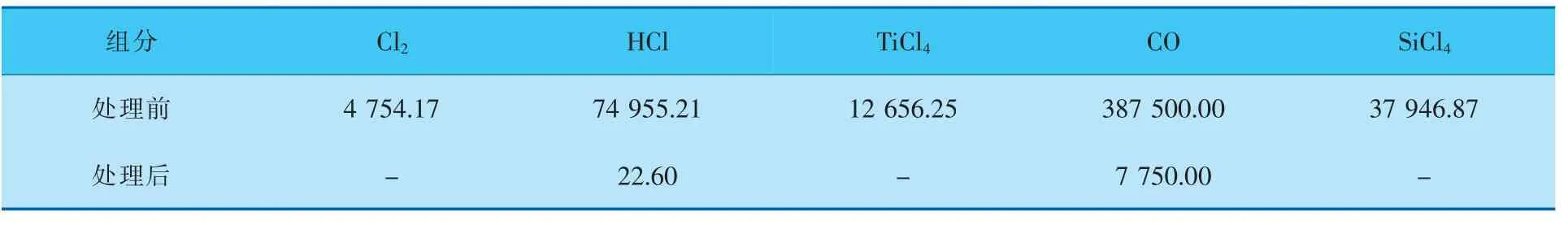

在氯化爐正常運行、 尾氣正常排放的情況下,本流程年回收余熱生產的0.8MPa、170℃飽和水蒸氣高達100kt。 同時對經本流程處理后的煙氣進行隨機檢測,結果見表2。 由表2 可看出,經本系統處理后的尾氣中Cl2、CO、HCl 含量大幅降低,完全滿足GB 25468—2010《鎂、鈦工業污染物排放標準》及其他相關標準的排放要求。

表2 氯化尾氣處理流程處理前后的實測參數 mg/m3

5 結束語

筆者提出了一種氯化尾氣處理蓄熱焚燒方法,通過對噴淋裝置、蓄熱焚燒裝置、余熱利用裝置和自控系統進行詳細設計,實現了以下功能:

a. 將氯化尾氣處理至達標排放的同時對尾氣中的熱量進行回收利用;

b. 系統流程滿足氯化尾氣處理各種運行工況的要求,確保了機組安全、高效運行;

c. 通過自控系統實現了對各裝置的遠程監控、隨時操作和數據處理功能;

d. 整套流程裝備端無人值守, 實現了遠程自動化運行管理,極大地提高了裝備任務保障效能。

氯化尾氣處理流程的設計及實現為氯化法制鈦白粉工藝提供了經濟、 安全的尾氣處理技術,有助于氯化法制鈦白粉工藝的推廣,同時本流程還可適用于其他相近行業或同類型生產尾氣的治理。