溶劑再生系統(tǒng)塔底重沸器殼程筒體腐蝕原因分析

李 華 李天凱

(中國石油天然氣股份有限公司西北銷售蘭州分公司)

脫硫溶劑再生系統(tǒng)的溶劑再生塔底重沸器殼程筒體上部出口附近區(qū)域極易發(fā)生腐蝕和泄漏[1]。 某氣體精制溶劑再生系統(tǒng)塔底重沸器運行時間約10 年, 重沸器上部出口附近的殼程筒體頻繁發(fā)生腐蝕并多次更換,嚴(yán)重影響了裝置的正常生產(chǎn)。 為保證整個裝置的長周期安全運行,需找出腐蝕原因。

1 運行工況簡介

重沸器內(nèi)徑1 100mm,厚度16mm。殼體操作溫度為125℃,操作壓力為0.23MPa,介質(zhì)為半貧液,主要成分為N-甲基二乙醇胺(RNH2),同時含有胺鹽、管線腐蝕產(chǎn)生的固體顆粒及外來加氫裝置的油等雜質(zhì);管程操作溫度為143℃,操作壓力為0.30MPa,介質(zhì)為蒸汽。

2 失效檢測

2.1 宏觀檢查

重沸器出口部位附近殼程筒體腐蝕形貌如圖1 所示。 由圖1a、b 可見,內(nèi)壁表面主要存在點蝕和腐蝕凹坑兩種形貌,凹坑大小、深淺不一,呈橢圓形,整體上表現(xiàn)為局部腐蝕,局部腐蝕較嚴(yán)重部位處凹坑深度約4.2mm,坑底較平坦,未發(fā)現(xiàn)裂紋;外壁表面較光滑,無明顯腐蝕坑(圖1c);內(nèi)、外壁表面均失去原金屬光澤,且覆蓋著褐色腐蝕產(chǎn)物。

圖1 重沸器出口部位附近殼程筒體腐蝕形貌

2.2 化學(xué)成分分析

采用德國直讀光譜儀SPECTROLAB 對脫硫溶劑再生系統(tǒng)的溶劑再生塔底重沸器出口部位附近殼程筒體進(jìn)行光譜分析(表1),結(jié)果表明,殼程筒體的化學(xué)成分符合GB 713—2014《鍋爐和壓力容器用鋼板》對245R 材料的規(guī)定。

2.3 力學(xué)性能試驗

對殼程筒體取樣進(jìn)行力學(xué)性能試驗 (表2),結(jié)果表明,抗拉強(qiáng)度、屈服強(qiáng)度、斷后伸長率和沖擊功均符合GB 713—2014 對245R 材料的要求。

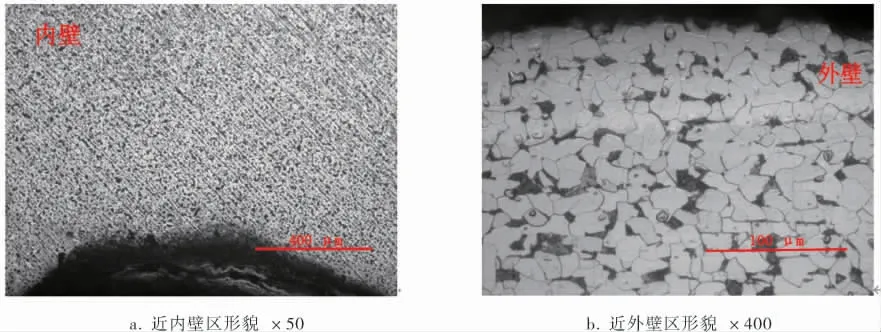

2.4 金相分析

殼程筒體局部腐蝕較嚴(yán)重處的組織形貌如圖2 所示, 腐蝕坑處與正常部位組織均為鐵素體+珠光體,近內(nèi)壁區(qū)、近外壁區(qū)均存在連續(xù)的鐵素體帶,根據(jù)GB/T 34474.1—2017《鋼中帶狀組織的評定 第1 部分:標(biāo)準(zhǔn)評級圖法》,帶狀組織級別為2 級。

2.5 掃描電鏡及能譜分析

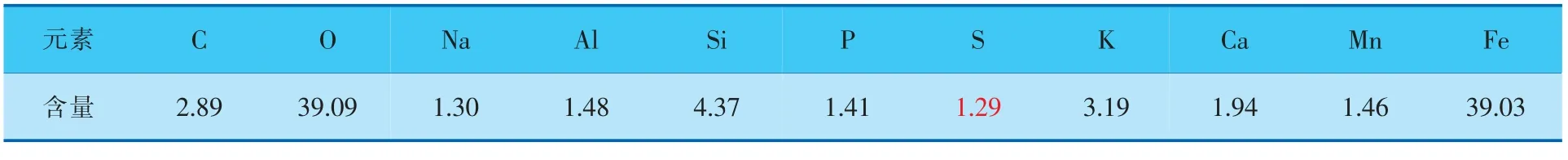

用日本JSM-6510 掃描電子顯微鏡對腐蝕坑底的腐蝕產(chǎn)物進(jìn)行形貌分析如圖3 所示,腐蝕產(chǎn)物較疏松且呈不規(guī)則的塊狀形貌。 由能譜分析結(jié)果(表3)可見,腐蝕產(chǎn)物以鐵的碳酸鹽、鐵的硫化物為主,此外還存在大量的Na、Al、Si、K 及Ca 等雜質(zhì)元素。

圖2 殼程筒體局部腐蝕較嚴(yán)重處的金相組織

圖3 腐蝕坑底部形貌

表3 能譜分析結(jié)果 wt%

3 腐蝕原因分析

由上述分析可見,重沸器殼程筒體材料和力學(xué)性能(除彎曲性能外)符合標(biāo)準(zhǔn)要求,金相組織中存在連續(xù)的鐵素體帶。

殼程中的堿性溶劑N-甲基二乙醇胺本身的腐蝕性不強(qiáng),但經(jīng)重沸器加熱至125℃時,分解釋放出H2S 和CO2, 此時重沸器殼程上部靠近出口處 的H2S 和CO2濃 度 最 大[2],構(gòu) 成 了RNH2-H2SCO2-H2O 腐蝕體系, 導(dǎo)致該處發(fā)生H2S 和CO2腐蝕。 同時,溶劑中的固體雜質(zhì),在流動過程中沖刷設(shè)備內(nèi)壁,使H2S 和鐵作用后在內(nèi)壁上生成的硫化鐵鹽、CO2與鐵生成的碳酸鹽等保護(hù)層脫落,裸露的金屬再次發(fā)生H2S 和CO2腐蝕,加速了腐蝕過程。另外,重沸器管束材料升級為316L,而殼體卻仍然使用碳鋼,為電偶腐蝕創(chuàng)造了條件。

4 結(jié)論及建議

溶劑再生系統(tǒng)塔底重沸器殼程筒體上部出口附近區(qū)域長時間處于RNH2-H2S-CO2-H2O 腐蝕環(huán)境,主要發(fā)生了H2S 和CO2腐蝕,殼程筒體選材不當(dāng)和溶劑未進(jìn)行凈化處理加速了腐蝕過程。為此,建議將殼程筒體材料更換為不銹鋼;對溶劑進(jìn)行凈化處理;優(yōu)化工藝條件,盡可能降低溶劑的腐蝕性。