一種新型干式磁選機的拋尾試驗研究*

汪建新,任明明,孔令輝

(內蒙古科技大學機械工程學院,內蒙古包頭 014010)

0 引言

我國的鐵礦石資源分布廣泛、豐而不富,低品位鐵礦石占了很大的比重。目前國內鐵礦選礦廠大多都采用“多碎少磨、能拋早拋”的原則,在磨礦前拋除大量合格的尾礦,使貧鐵礦得到了預先富集,提高了選礦廠的處理能力、減少了選礦廠的磨礦能耗[1-2]。采用預選拋尾技術在增加貧鐵礦資源利用率的同時,還能夠降低鐵礦石開采品位的要求,這符合我國鐵礦石資源多為貧礦這一特點[3]。

干式預選拋尾技術不依賴水資源,在干旱缺水地區的貧鐵礦富集方面有很好的應用和發展前景。內蒙古某鐵礦選礦廠采用高效細碎設備,將破碎粒度降至4 mm以下,細碎后的產品中已有很大一部分脈石被解離出來。為減少磨選作業的處理量,提高后續入選鐵礦石的品位,降低選礦廠的能耗,內蒙古科技大學設計研發了一種新型干式磁選機來解決細碎后脈石拋除出的問題[4-5],并開展了干式拋尾預選試驗。通過試驗驗證了新型干式磁選機設計思路的正確性及可行性。

1 新型干式磁選機

1.1 設備結構

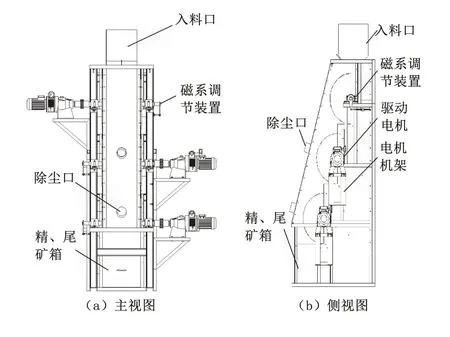

新型干式磁選機結構如圖1 所示,主要由料斗、磁輥、導流板、機架、調速電機、分礦板、箱體等部件組成。

圖1 新型干式磁選機結構圖

整機由3 個模塊化設計的單級分選機構自上而下階梯狀錯位排布組成。設備最頂端為給料裝置,用來控制進料量的大小。每一級分選機構都由驅動電機、半磁滾筒和磁系調節裝置構成,通過螺栓固定于機架上;每一級滾筒都由獨立變頻調速電機驅動,設備的運行方式為磁系固定不動,由滾筒旋轉帶動物料進行分選,為了保證滾筒表面的磁場強度,筒皮采用了不銹鋼材料;每一級滾筒上方都設置有供風裝,氣流的通入能夠提高滾筒表面物料的松散度,使礦石顆粒產生分散效果,更有利于夾雜與磁性顆粒中的脈石拋除,實現非磁性物與磁性物的有效分離。

該新型干式磁選機可根據入選物料的性質對3 個不同磁場強度的磁輥自由組合、任意排布,實現了結構可變及單機多次選別的功能。其主要技術參數如表1所示。

表1 該新型干式磁選機主要技術參數

1.2 分選原理

礦石顆粒通過給料裝置進入磁選機的一級分選腔內,磁性較強的顆粒在磁場的作用下吸附在磁輥表面,隨著磁輥轉動到無磁區域時會在重力及離心力的作用下脫離掉落至精礦收集箱內。磁性較弱的顆粒與非磁性顆粒由于無法吸附在磁輥表面,則會進入下一級磁場強度較大的分選腔內進行再次分選。礦石顆粒最終會在磁場強度最大的第三級分選腔內完成分選,非磁性礦物在磁場力、離心力、進風和除塵風力的共同作用下被有效的脫除,最終在尾礦口排出。分選原理如圖2所示。

圖2 新型干式磁選機分選原理圖

1.3 磁系結構和磁場特性

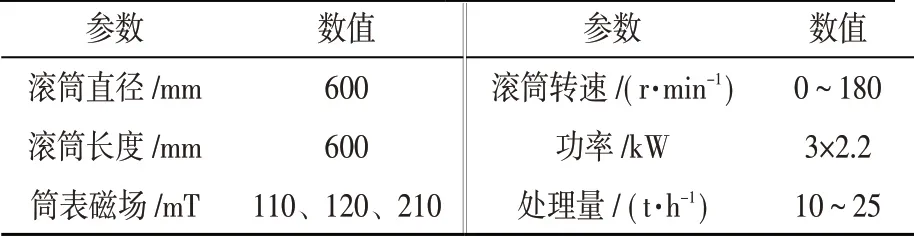

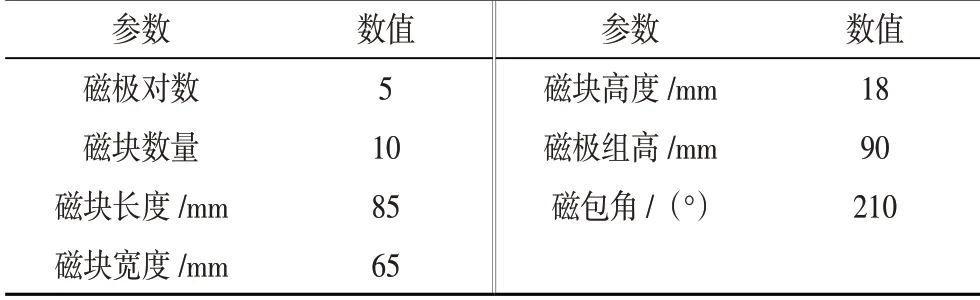

磁系的結構決定了磁選機的磁場特性和磁場強度[6],根據磁選機的實際用途選擇合適的磁系結構是設計磁選設備的關鍵部分。結合該新型干式磁選機主要用于低品位細粒級磁鐵礦的預選拋尾作業這一特點,最終確定了新型磁選機為開放式磁系,磁極極性軸向同極且周向極性交替變化的磁路。該磁路使磁性礦物在分選區能夠發生多次翻轉,對脈石顆粒及其貧連生體的拋除效果更加明顯,有利于提高精礦質量。該新型干式磁選機磁系的結構參數如表2所示。

表2 磁系的結構參數

圖3 所示為新型磁選機磁極表面不同距離的磁場強度,磁系外表面的磁場分布較為均勻、磁感應強度值的波動較小。此種磁場特性更加有利于細粒級物料的分選[7]。

圖3 磁極表面不同距離的磁場強度

1.4 新型干式磁選機特點

(1)單機多次分選的設計在提高磁選機分選效率的同時能夠使磁性顆粒與非磁性顆粒分離的更加徹底。

(2)軸向同極且周向極性交替變化的磁系設計,使磁性礦物在分選區能夠發生多次翻轉,對脈石顆粒及其貧連生體的拋除效果更加明顯,有利于提高精礦質量。

(3)在物料的分選區域通入氣流能夠提高物料的松散度,增加礦石的分散程度,更有利用減少脈石的夾雜,提高分選的效果。

(4)3種不同磁場強度的滾筒相互配合,能夠最大程度地減少分選過程中的磁性物的損失,保證磁性礦物的回收率。

2 干式拋尾試驗結果及分析

2.1 試驗礦樣和平臺

試驗礦樣來自內蒙古自治區包頭市固陽地區某鐵礦選礦廠經過超細碎后的礦石,其全鐵品位13.51%,磁性鐵品位3.98%,屬低品位磁鐵礦。若將細碎后礦粉直接入磨,不僅會增加后續選礦流程的處理量,使單位選礦成本增加;還會影響到最終產品的質量,對選礦廠的經濟效益帶來不利影響。又考慮到選礦廠處于干旱缺水地區的實際情況,故在細碎后磨礦前增加一次干式預選拋尾來解決此問題。

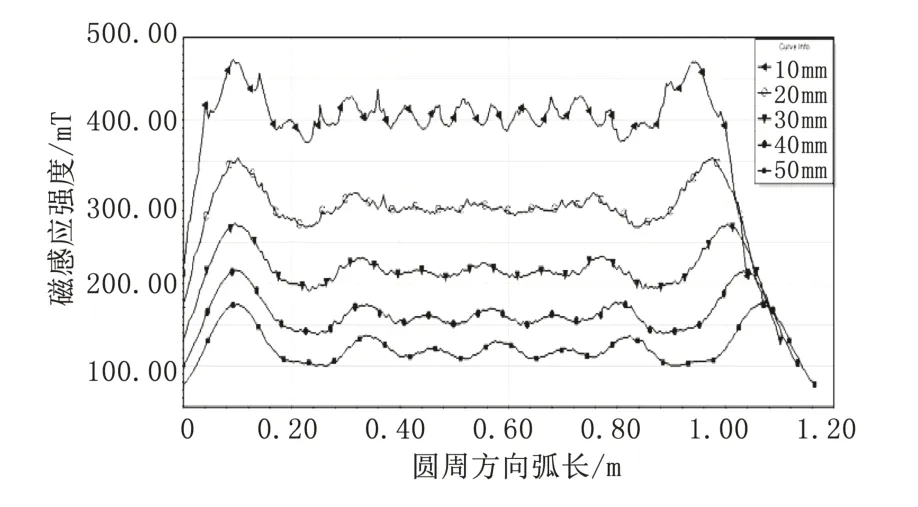

為驗證新型干式磁選機的實際分選效果,依據新型干式磁選的設計原理加工出一臺試驗樣機,搭建了干選試驗平臺,如圖4所示。

圖4 干選試驗平臺

2.2 滾筒轉速試驗及結果

滾筒轉速是該磁選機可調節的主要參數,也是影響干式預選拋尾選別指標的重要因素。轉速的改變主要影響礦物顆粒在分選區域所受離心力的大小。當滾筒轉速過高時,礦物顆粒受到的離心力增大,可能會使一部分精礦無法吸附在滾筒表面而進入尾礦中,造成精礦回收率的下降;當滾筒轉速過低時,可能會使脈石礦物及其貧連生體無法有效拋出,造成分選精礦品位的降低。因此,設置合理的滾筒轉速區間及轉速搭配方式對預選拋尾有重要的意義。

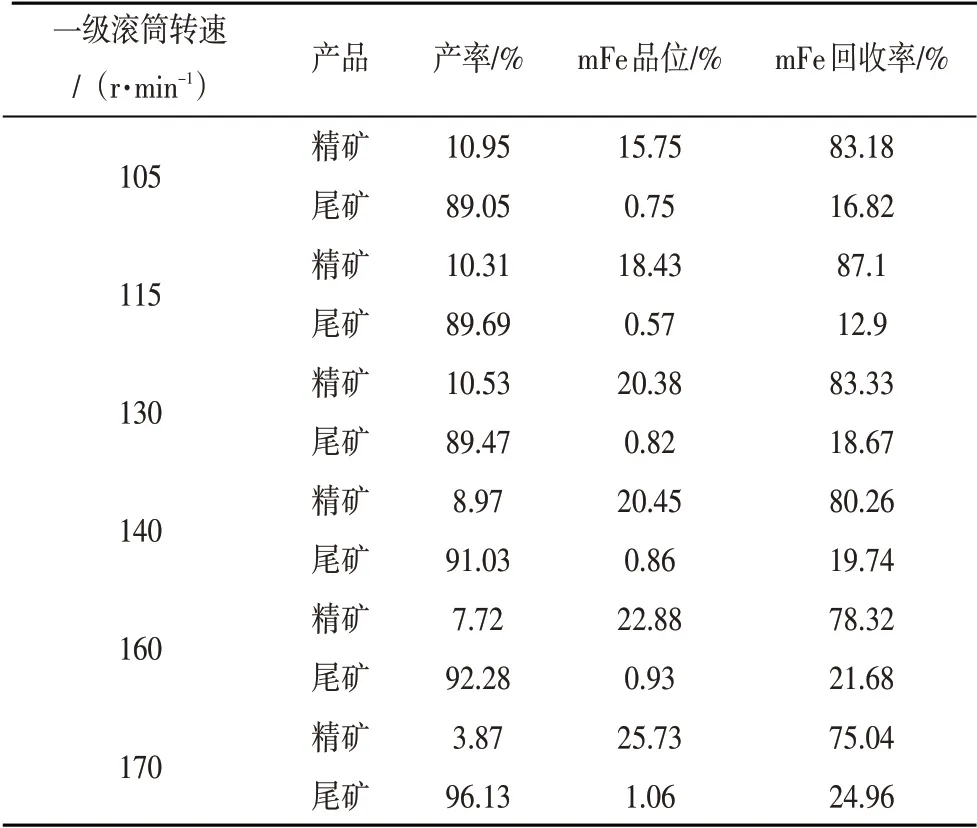

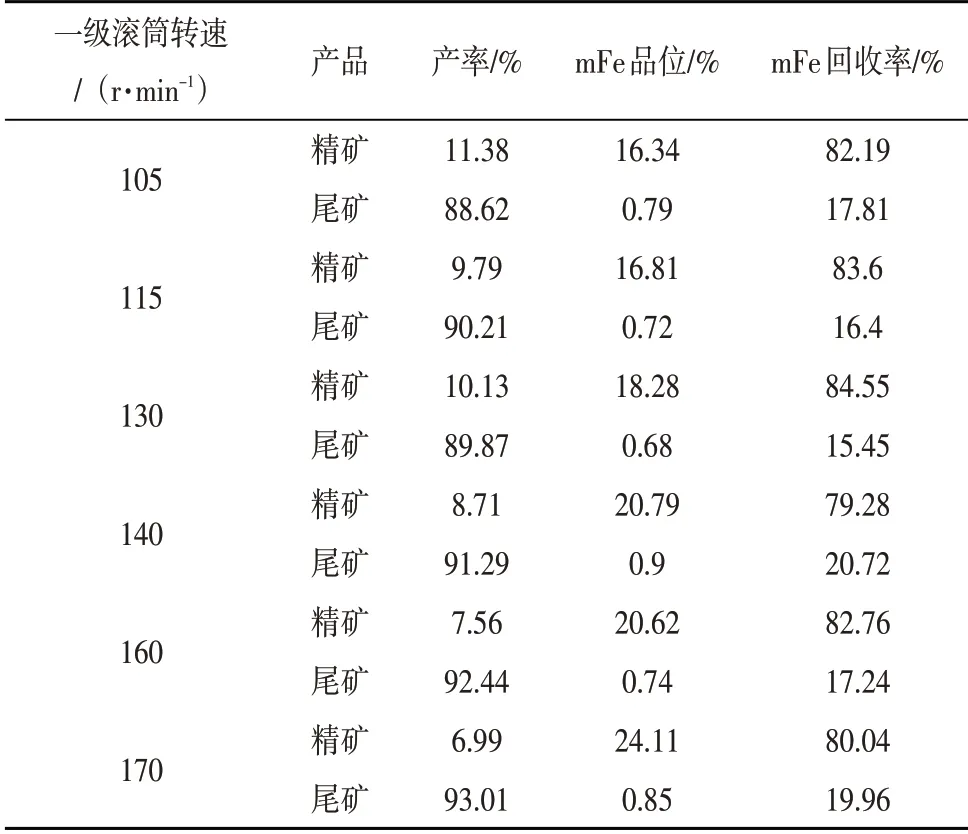

針對該新型干式磁選機多級滾筒串聯的特點,設計了滾筒相同轉速試驗、滾筒升速試驗(3 個磁輥的轉速自上而下依次增加10 r/min)和滾筒降速試驗(3 個磁輥的轉速自上而下依次減小10 r/min),在3 個滾筒表面磁場強度為110 mT、120 mT、220 mT 時,對該選礦廠細碎至-4 mm 的原礦物料進行了預選拋尾試驗,試驗結果如表3~5所示。

表3 滾筒同轉速干式拋尾試驗結果

表4 滾筒降速干式拋尾試驗結果

分析3 種轉速搭配下的試驗結果可知,滾筒轉速的改變主要對分選指標中的精礦磁性鐵品位和回收率產生影響。隨著試驗中滾筒轉速的不斷提高,原本吸附在滾筒表面的一部分磁性顆粒由于離心力的增大而脫離滾筒表面被甩入尾礦當中。因此,分選得到的精礦磁性鐵品位雖然有所提高,但是拋除的尾礦中磁性鐵品位也存在過高的問題,同時,過高的轉速也造成了精礦回收率和產率不同程度的下降。

表5 滾筒升速干式拋尾試驗結果

提前拋除合格品位的尾礦,最大程度地回收磁性礦物是選礦廠進行預選拋尾的主要目的,分選效果的優劣應重點考慮分選后尾礦磁性鐵的品位和精礦磁性鐵的回收率這兩項指標。由表3 可知,當一級滾筒為140 r/min 時,分選后尾礦磁性鐵品位0.74%、精礦磁性鐵回收率84.78%為滾筒同轉速條件下的最佳指標。由表4 可知,當一級滾筒為115 r/min 時,分選后尾礦磁性鐵品位0.57%、精礦磁性鐵回收率87.1%為滾筒降速條件下的最佳指標。由表5 可知,當一級滾筒為130 r/min時,分選后尾礦磁性鐵品位0.68%、精礦磁性鐵回收率84.55%為滾筒降速條件下的最佳指標。

綜合比較3種不同轉速搭配下的最優指標,確定了3級滾筒降速搭配為該新型磁選機較為合適的運行方式。在1級滾筒轉速為115 r/min、2 級滾筒轉速為105 r/min、3 級滾筒轉速為95 r/min 時,經過一次分選可以拋除產率89.69%、MFe 品位0.57%的尾礦,精礦MFe回收率可達87.1%,該新型干式磁選試驗樣機的預選拋尾效果較好。

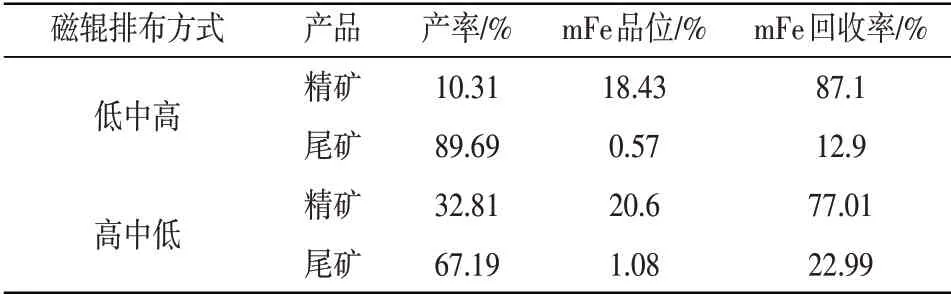

2.3 磁輥排布試驗及結果

為探究試驗樣機另一項可調節參數磁輥排布對預選拋尾指標的影響。在轉速試驗結果的基礎上,設定滾筒轉速為降速搭配的方式,3級滾筒轉速依次為115 r/min、105 r/min、95 r/min,對磁輥磁場強度自上而下為高中低和低中高兩種情況下進行了對比試驗,所得結果如表6所示。

表6 磁輥排布方式試驗結果對比

試驗結果表明,當改變磁輥排布方式為高中低后,經分選后的尾礦產率為67.19%、精礦MFe回收率為77.01%,較低中高排布時相比分別降低了22.5%和10.09%。同時,尾礦MFe品位這一指標也增加至1.08%。結合該磁選機的分選原理進行分析可知,當磁輥排布為高中低時,由于第一級磁輥的磁場強度過高,脈石及其貧連生體夾雜在磁性礦物當中被吸附至滾筒表面無法得到拋除而進入精礦區域。因此,造成了精礦產率的升高,磁性鐵回收率的下降、尾礦磁性鐵品位升高的現象。當磁輥排布為低中高時,第一級滾筒只捕收磁性較強的顆粒,更有利于其他磁性相對較弱的待分選物料顆粒進入磁場強度更高的二、三級磁輥進行分選。在此種排布方式下,不僅各級磁輥的利用率更高,而且磁性物與非磁性物分離的也更徹底。

綜合滾筒轉速試驗與磁輥排布試驗的結果分析,確定了新型干式磁選機采用滾筒降速搭配、磁輥低中高排布的方式運行預選拋尾效果最佳。

3 結束語

(1)該新型干式磁選機采用模塊化設計,具有結構可變的特點,可根據入選物料的性質對3個不同磁場強度的磁輥自由組合、任意排布。多級滾筒串聯實現了單機多次選別的功能,能夠使磁性顆粒與非磁性顆粒分離的更加徹底。

(2)采用超細碎預選工藝的鐵礦選礦廠在將礦石破碎至較細粒度后,礦石中有大量已解離的脈石存在,通過預選拋尾設備將其分離出來,可以大幅度地降低入磨礦石粒度,減少選礦廠磨礦能耗,在提高入磨品位的同時降低選礦成本,給選礦廠帶來良好的經濟效益。

(3)通過試驗樣機的預選拋尾試驗初步驗證了該新型干式磁選機設計思路的正確性和可行性。在給礦粒度-4 mm、TFe品位13.51%、MFe品位3.98%的條件下進行預選,可獲得mFe 品位18.43%、回收率87.1%的預選精礦,拋除產率89.69%、mFe品位0.57%的尾礦,預選拋尾效果明顯。