高過載牽引變壓器相關技術的研究

鄧云川 劉 梅

(中鐵二院工程集團有限責任公司, 成都 610031)

電氣化鐵路牽引負荷受線路坡道、運輸組織等因素影響,變化較為劇烈,普遍存在瞬時或短時負荷較大,平均負荷較小的現象。牽引變壓器安裝容量通常按照滿足瞬時或短時負荷,并考慮一定的過負荷倍數來確定。在實際運行中,由于牽引變壓器并未結合牽引負荷特點針對性地提高牽引變壓器的短時過載能力,導致牽引變壓器安裝容量較大、容量利用率較低、基本電費支出較高的不合理情況普遍存在[1-3]。

為提高牽引變壓器容量利用率,降低安裝容量,減少運營電費支出,目前主要采取了以下措施:(1)研制并應用了單相接線、Vv接線等容量利用率較高的牽引變壓器;(2)按最大需量法確定變壓器的基本電費。上述措施在一定程度上取得了較好的社會和經濟效益,但并未從根本上解決相關問題。根據鐵路部門的資料統計,目前,全國牽引變壓器的平均容量利用率不足20%。而對于變壓器而言,當其容量利用率為30%~70%時,變壓器處于經濟運行區,當其容量利用率位于20%~30%或70%~100%時,變壓器處于不良運行區,而當其容量利用率低于20%時,變壓器處于最劣運行區。因此,亟需解決牽引變壓器經濟運行狀況較差,負荷需求與容量配置匹配度較差的不合理現象[4-6]。

牽引變壓器的工作壽命取決于其絕緣系統,而絕緣系統的機械強度是影響工作壽命的決定因素。當絕緣達到老化終點時,變壓器將因絕緣系統的機械強度出現問題而發生故障。目前,牽引變壓器基本采用油紙絕緣系統,變壓器油作為絕緣和散熱介質,充滿油箱。通常采用燃點為165 ℃的礦物油,繞組導體包繞絕緣紙,線圈對地間以紙板絕緣。牽引變壓器絕緣耐熱等級為A級,長期最高工作溫度為105 ℃,最熱點溫度不超過140 ℃。絕緣壽命的決定因素是絕緣工作溫度,也就是絕緣最熱部分的工作溫度。最高溫度由環境溫度、繞組平均溫升、繞組最高溫度與平均溫度間的梯度構成,目前,牽引變壓器繞組的平均溫升按 65 K控制,頂層油的溫升按55 K控制[7-9]。

為提高牽引變壓器的過負荷能力,可通過改善牽引變壓器絕緣材料的熱性能,使其能在更高的溫度下工作,同時維持使用壽命不變。

1 牽引變壓器溫升計算

牽引變壓器的運行壽命可通過蒙托辛格氏法則計算,即:

壽命=De-pθ

(1)

式中:D——變壓器正常壽命,通常為30 a。

按照維持正常使用壽命的熱點溫度為98 ℃,溫度每增加6 ℃絕緣壽命減少1/2,可得p=0.115 5 ℃,θ=變壓器熱點溫度-98 ℃。

任意負荷下,變壓器的最熱點溫度為環境溫度、頂層油溫升加熱點與頂層油溫升之間的溫度差:

(2)

式中:θa——環境溫度;

Δθor——繞組頂部油溫升;

R——損耗比;

K——變壓器繞組負載率;

x——油的指數;

y——繞組指數;

Hgr——熱點對繞組頂部油的溫差。

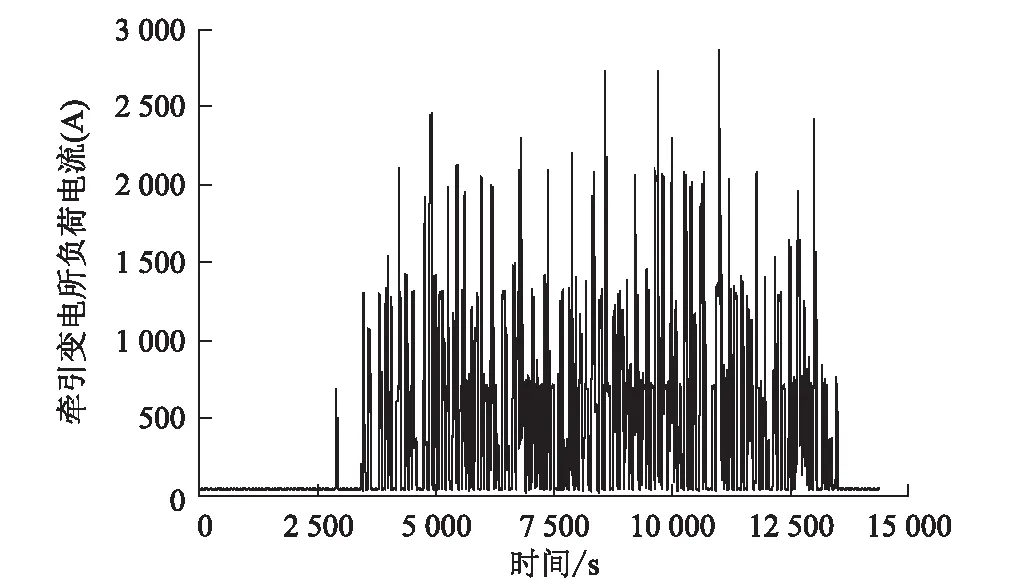

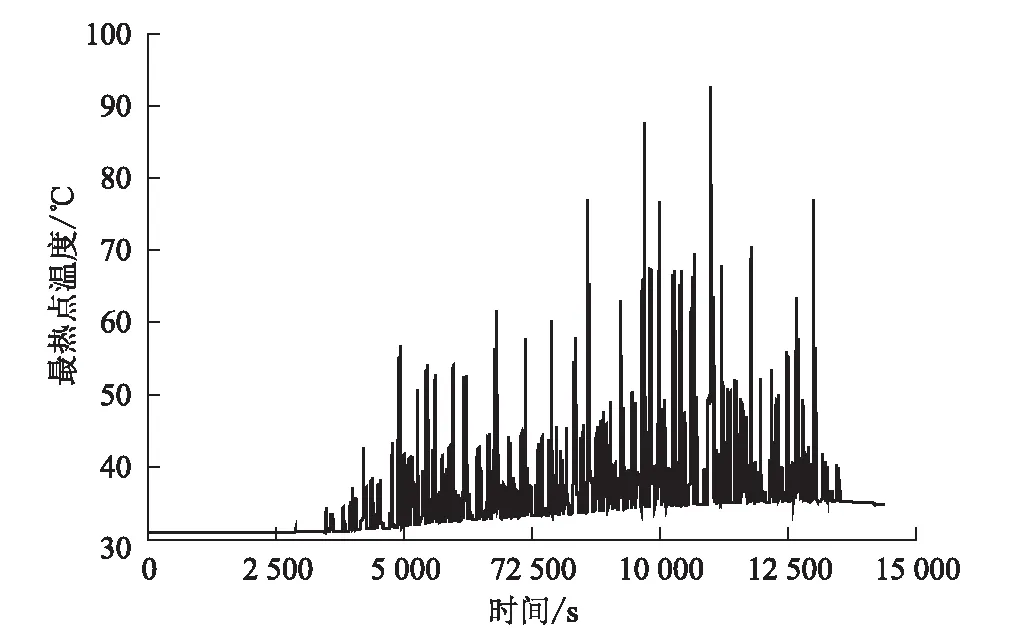

某牽引變電所采用單相牽引變壓器,安裝容量為40 MVA, 1 d負荷電流實測數據如圖1所示。

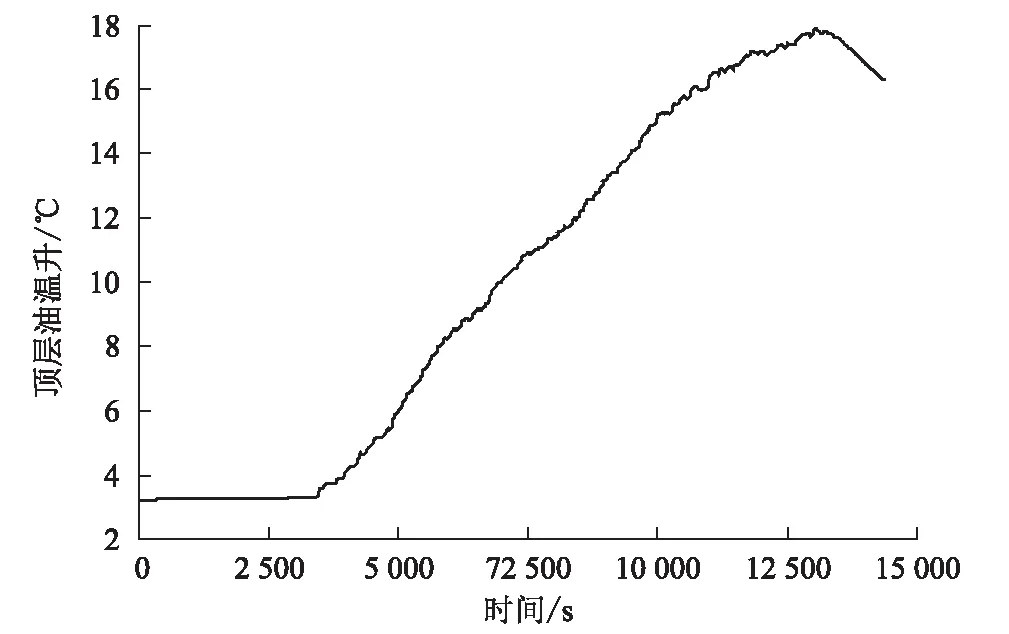

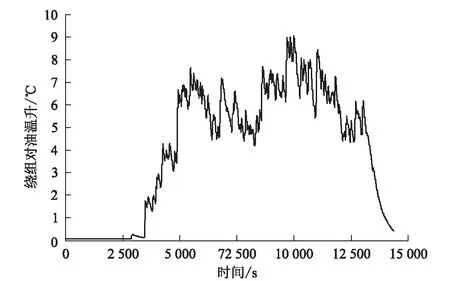

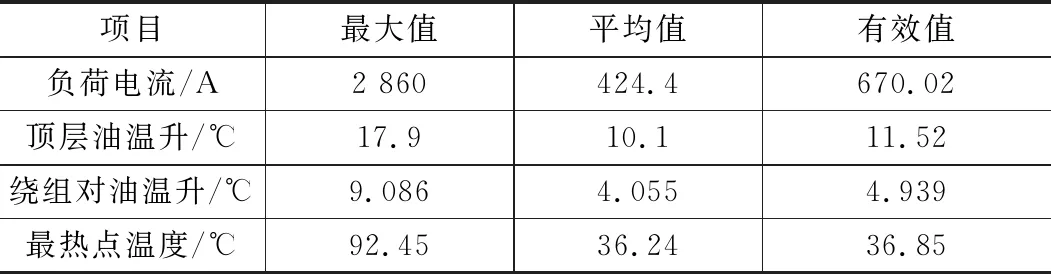

根據相關參數,計算變壓器頂層油溫升、繞組對油溫升和最熱點溫度分別如圖2~圖4所示。相關統計數據如表1所示。

圖1 某牽引變電所1d負荷電流實測曲線

圖2 頂層油溫升曲線

圖3 繞組對油溫升曲線

圖4 最熱點溫度曲線

表1 溫升計算結果表

牽引變壓器頂層油溫升限值為55 K,繞組溫升限值為65 K。從計算結果可以看出,該牽引變壓器雖短時出現2倍左右的過負荷,但溫升還有較大富余。

2 牽引變壓器絕緣材料

2.1 液體絕緣材料

大型變壓器基本都采用油作為液體絕緣材料,油在變壓器中主要起三個作用:一是給各帶電導體提供包圍它們的絕緣介質,同時給設備內部的金屬表面提供一個保護層,抑制金屬表面氧化等化學反應;二是作為散熱介質,通過油的輻射、傳導、對流將線圈和鐵心局部溫度較高的部件熱量傳遞到周圍環境;三是用于指示變壓器的運行狀態,通過分析變壓器油的物理和化學狀態可得到變壓器的診斷信息。

結合變壓器油的作用,其重要的性能要求有:低粘度、低傾點、高閃點、優良的化學穩定性、很高的電氣強度。其不太重要的性能要求有:高比熱容、高導熱率、很好的沖擊強度、很高的介電常數、低溶解能力、低密度、好的熄弧性、無毒、環保性。

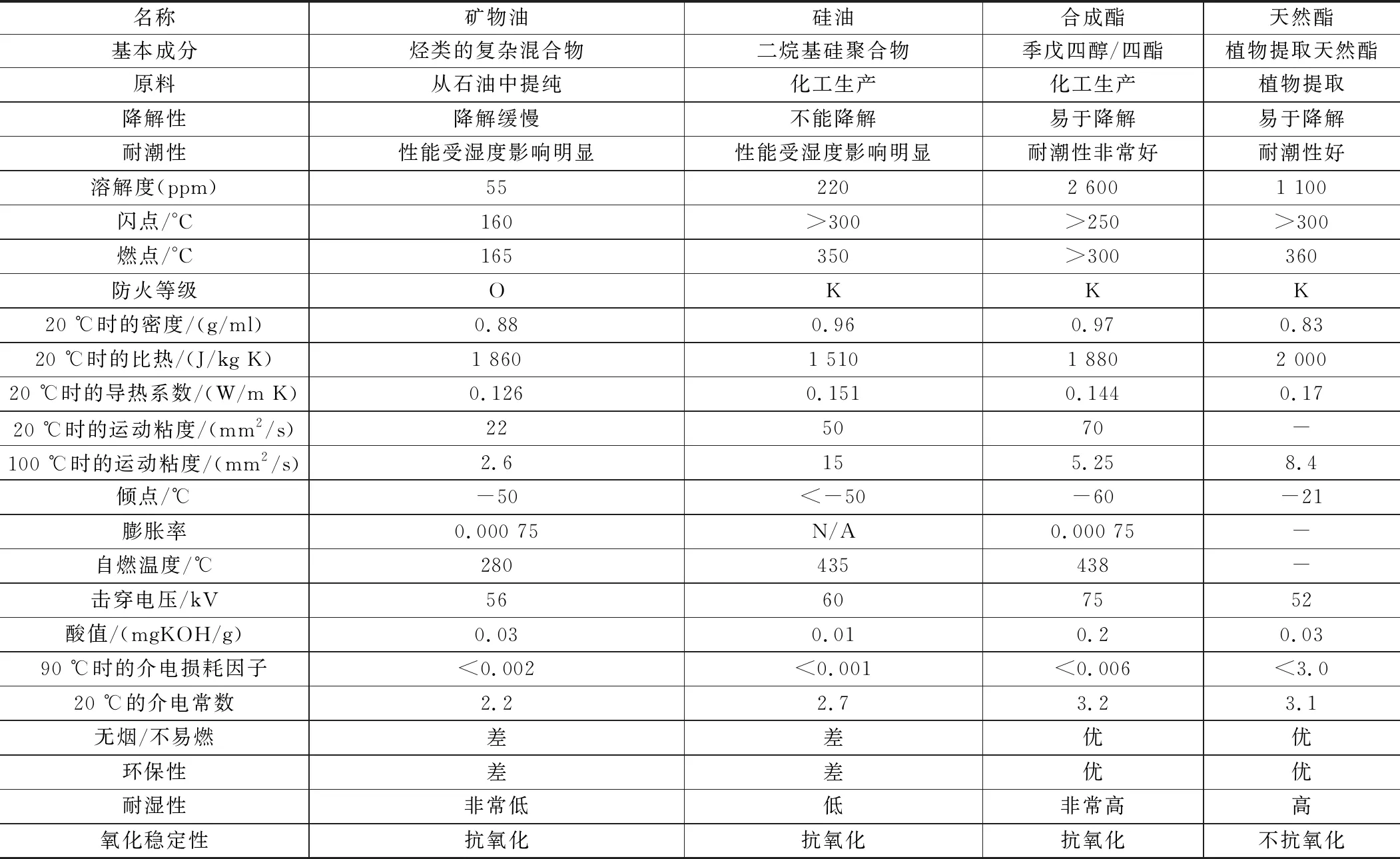

礦物油是目前性價比最高的變壓器液體絕緣材料,因而得到廣泛采用。為滿足一些特殊場合的特殊需求,硅油、天然脂、合成脂等液體絕緣材料也有被采用。不同液體絕緣材料性能指標如表2所示。

表2 不同絕緣油特性指標表

2.2 固體絕緣材料

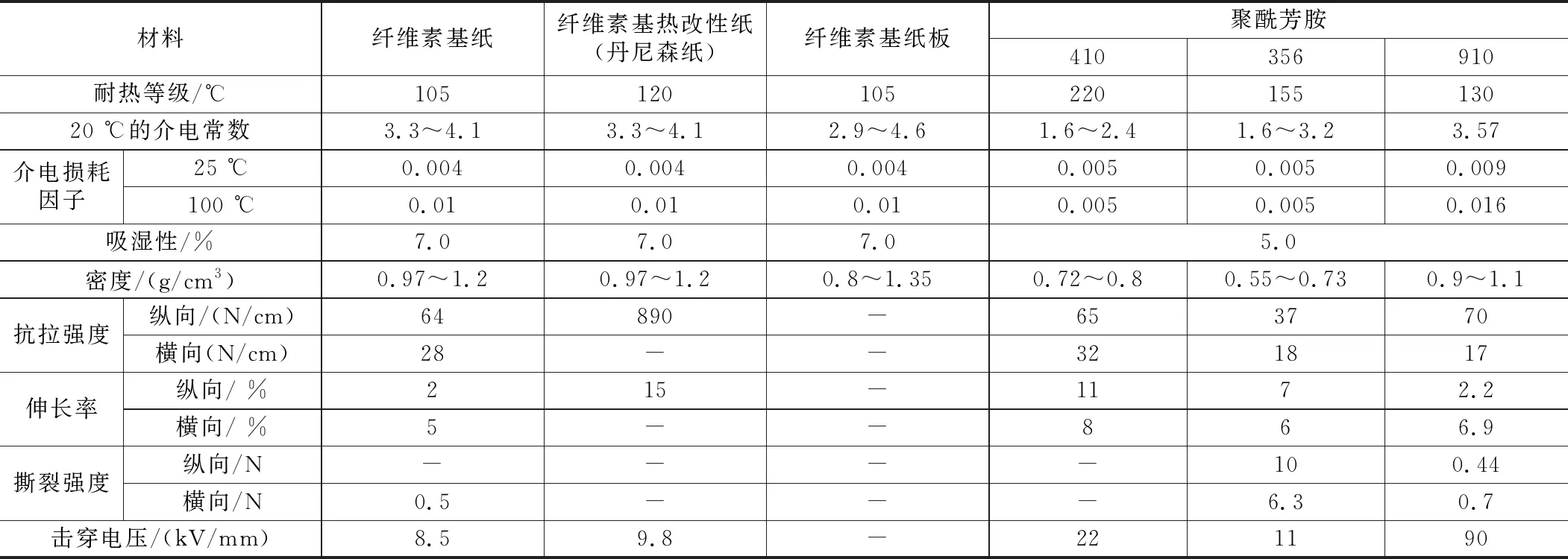

高壓變壓器中的固體絕緣介質主要由包繞繞組導體的絕緣紙和繞組對地絕緣的紙板構成。油浸變壓器中的固體絕緣材料一般以纖維素為基礎材料,目前以由未漂白牛皮紙漿制作的纖維素紙和紙板為主。固體絕緣主要起絕緣、機械強度和耐熱三個作用,其主要的性能要求有:(1)具有高的絕緣強度;(2)介電參數與變壓器油的介電常數接近;(3)低介電損耗因子;(4)不含導電粒子。

為提高絕緣紙的延展性,20世紀70年代開發了皺紋紙,后又開發了彈性更好的高伸長率CLUPAK紙。為提高絕緣紙的熱穩定性,通過在制造過程中添加穩定劑開發了耐高溫紙,又稱熱改性紙。用于絕緣繞組導體和引線的紙品,不提供機械支撐。絕緣紙板的一個主要作用是在短路過程中支撐繞組,紙板分為壓光紙板、預壓紙板和造型紙板三種。此外,目前有廠家生產了一種聚酰芳胺絕緣紙,目前主要有410型和910型,410型為C級耐熱材料,910型為B級耐熱材料。不同固體絕緣材料的性能指標如表3所示。

表3 不同固體絕緣材料特性指標表

3 采用高溫絕緣材料的液浸式變壓器

3.1 相關標準

變壓器通過采用高溫絕緣材料,可提高變壓器的過載能力和防火能力,延長使用壽命。若絕緣液采用合成脂或天然脂,即便發生泄漏,也可實現生物降解、綠色環保。若絕緣紙采用熱改性紙,則可因其具有較好的溫度、水分和氧適宜性,從而進一步提高變壓器的整體技術優勢。為規范采用高溫絕緣材料的液浸式變壓器的設計和應用,國際電工委員會制定并頒布了IEC/TS 60076-14:2009《電力變壓器 第14部分:采用高溫絕緣材料的液浸式變壓器的設計和應用》國際標準,國內引用IEC標準,制定并頒布了GB/Z 1094.14-2011《電力變壓器 第14部分:采用高溫絕緣材料的液浸式變壓器的設計和應用》國家標準。

3.2 絕緣系統分類

根據不同的高溫固體絕緣材料與高溫液體材料組合,GB/Z 1094.14-2011《電力變壓器 第14部分:采用高溫絕緣材料的液浸式變壓器的設計和應用》提出了局部混合絕緣系統、半混合絕緣系統、混合絕緣系統和均勻絕緣系統4種變壓器絕緣系統。

局部混合絕緣系統指位于繞組熱點區域內的緊貼繞組導線的絕緣(包括繞組導線絕緣和有必要時與該區域中導線接觸的墊塊、撐條和紙筒)采用高溫固體絕緣材料,而在繞組其余部分和其他溫度低的區域中采用耐熱等級為105限值的絕緣材料能滿足要求時,則在這些范圍內使用纖維素材料的絕緣系統。半混合絕緣系統指僅在導線絕緣中采用高溫絕緣材料的絕緣系統。混合絕緣系統指所有緊貼繞組導線(裸的或有絕緣)的絕緣(包括導線絕緣和直接與繞組接觸的墊塊、撐條和紙筒)均采用高溫固體材料,僅在溫度低的區域中采用耐熱等級為105限值的絕緣材料能滿足要求時,則在這些范圍內使用纖維素材料的絕緣系統。均勻絕緣系統指所有高于常規絕緣系統溫度的區域都使用高溫固體絕緣,同時還使用高溫液體絕緣的絕緣系統。

對于前3種絕緣系統,變壓器的最高運行溫度由液體絕緣材料控制。

GB 1094.2-2013《電力變壓器 第2部分:液浸式變壓器的溫升》將變壓器的頂層油溫升定為60K,按此控制條件,GB/Z 1094.14-2011《電力變壓器 第14部分:采用高溫絕緣材料的液浸式變壓器的設計和應用》給出了前3種絕緣系統及常規絕緣系統的溫升限值和最高過載溫度限值,采用高溫固體絕緣材料后,按變壓器頂層油溫升控制,熱點溫升可增加12~52 K,最熱點工作溫度可提高10~50 K,對應變壓器的過負荷能力可提高約25%。對于均勻高溫絕緣系統,國標也給出了其溫升限值和最高過載溫度限值,根據這些限值,可得出采用高溫固體和液體絕緣材料后,熱點溫升可增加32~102 K,最熱點工作溫度可提高10~80 K,對應變壓器的過負荷能力可提高約57%。

4 高過載牽引變壓器

結合牽引變壓器的具體技術需求,本文提出了兩種高過載牽引變壓器方案,分別采用半混合絕緣系統和均勻絕緣系統相關技術。

4.1 半混合絕緣系統

結合牽引變壓器內溫度場的實際情況,采用常規礦物油做為液體絕緣材料,對運行溫度高于常規溫度繞組的導線絕緣采用高溫固體絕緣材料—聚酰芳胺絕緣紙,即僅對某些繞組或所有繞組的導線絕緣采用高溫材料,而其余絕緣材料均采用常規絕緣材料。該方案可使牽引變壓器提高一個容量等級使用,即(16+16)MVA可滿足常規(20+20)MVA牽引變壓器的負荷需求。

4.2 均勻絕緣系統

該方案所有高于常規絕緣系統溫度的區域均采用高溫固體絕緣—聚酰芳胺絕緣紙或熱改性紙,由于合成脂或天然脂具有生物降解性、低熱膨脹系數 、良好的導熱特性、高擊穿強度、受濕度影響小、高燃點、與變壓器其他絕緣材料相互兼容等特點,具有較好的環保性,因此考慮液體絕緣材料采用合成脂或天然脂。天然脂較合成脂具有更好的經濟性,因此,在 -20 ℃以下的特殊環境中可優先采用天然脂。值得一提的是,合成脂或天然脂由于具有高燃點、自熄滅、溶水性好、可生物降解等特點,在歐美大量應用于地下變電站中。均勻絕緣系統牽引變壓器溫升限值如表4所示。

表4 均勻絕緣系統牽引變壓器溫升限值表

采用該方案牽引變壓器的過負荷能力可提高1.5~2倍。

5 結束語

上世紀90年代電氣化鐵路行業內曾研制過高過載低阻抗平衡牽引變壓器,但由于經濟性較差、缺乏標準支撐等原因,未能推廣采用。20年后,隨著技術的發展、相關標準的頒布,有必要重新審視相關技術,根據不同線路牽引負荷的特點,結合經濟性和環保性等要求,差異化地制定技術方案,經濟有效地解決牽引變壓器經濟運行較差、容量利用率較低、不合理電費支出較多等問題。