L415M 管線鋼焊縫橫向裂紋產生原因與預防措施

劉慶忠, 張敬洲, 朱文學, 葉 勇

(大慶油田工程建設有限公司, 黑龍江 大慶163712)

0 前 言

L415M (X60M) 管線鋼具有高強度、 高韌性、良好的低溫韌性和焊接性能, 一般不易產生冷、熱裂紋, 主要用于石油天然氣工業中的氣、 水、油的輸送。 L415M 管線鋼組織為多邊形鐵素體+少量珠光體, 但生產工藝不同, 也有由多邊形鐵素體、 針狀鐵素體、 粒狀貝氏體與珠光體組成。 目前, L415M 管線鋼已在國內外多項工程中得到成功應用, 西南油氣田某區塊地面工程外輸管道采用了此鋼種, 該工程外輸干線共計72 km, 管道規格主要為Φ508 mm×7.1 mm, 采用焊條與自保護組合焊接模式。 該外輸管線于2019 年3 月末開始焊接, 6 月份之前焊接質量完好, 進入6 月雨季后開始出現焊接裂紋, 7 月中旬焊接裂紋集中爆發。 筆者從焊材、 冶金、 工藝等方面對裂紋產生原因進行了分析, 并制定相應預防措施, 希望能為L415M管線鋼在潮濕環境下的焊接應用提供部分借鑒。

1 現場焊接工藝與裂紋情況

1.1 現場焊接工藝及執行情況

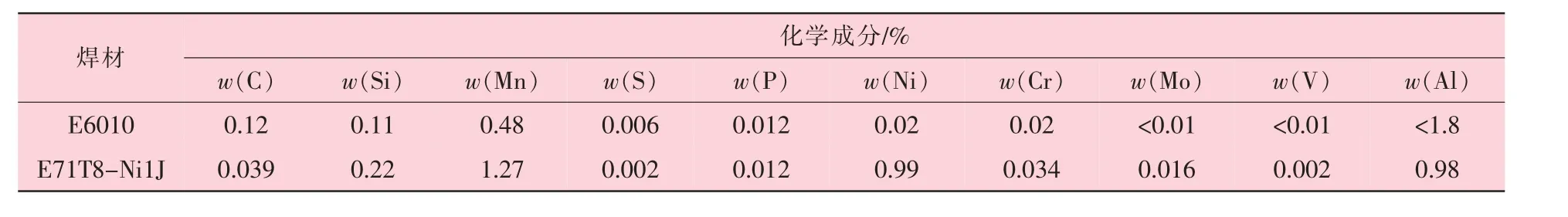

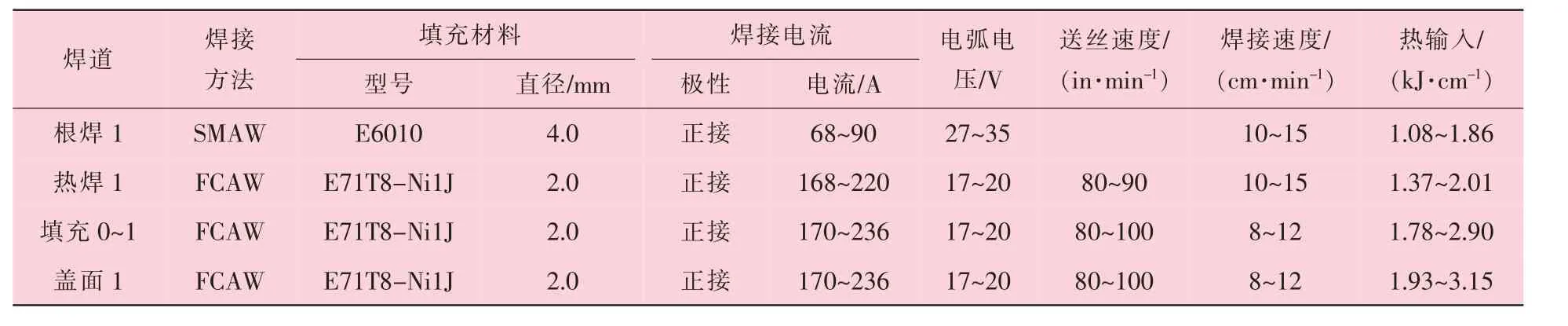

按照GB/T 31032—2014 標準要求的焊接方法, 采用纖維素焊條電弧焊打底+自保護藥芯焊絲半自動焊填充、 蓋面。 現場焊接工藝所用焊材分別選用伯樂Fox cel (AWS E6010)Φ4.0 mm 焊條、 金橋JC-29Ni1 (AWS E71T8-Ni1J) Φ2.0 mm 自保護焊絲, 焊材化學成分見表1。

表1 焊材化學成分

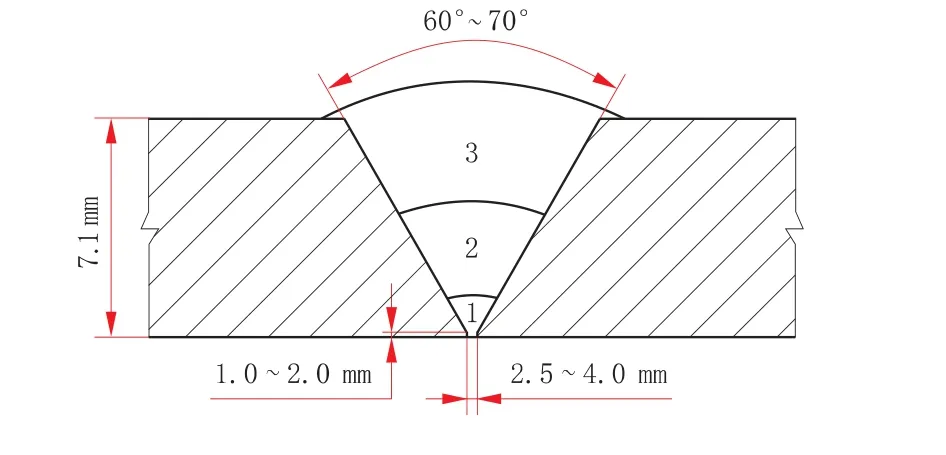

焊接坡口形狀及尺寸如圖1 所示, 現場焊接工藝規范見表2。

現場采用外對口器進行組對, 間隙一般為3.0~4.0 mm, 預熱溫度為100~150 ℃, 焊接3 層,自保護焊絲干伸長一般在30 mm 左右, 實際電流200~220 A。 打底焊時并沒有嚴格執行對稱焊接,且自保護焊電流偏向上限, 2 名焊工幾乎同時起弧, 起弧點過于接近, 收弧點同樣如此。

圖1 焊接坡口形狀及尺寸

表2 L415M(X60M) 管線鋼焊接規范

1.2 裂紋統計情況

工程自2019 年3 月26 日開始焊接, 裂紋出現前, 焊接一次合格率約96.6%。 截止7 月18 日,共計發現有裂紋及疑似裂紋的焊口74 道, 根據裂紋爆發時間、 范圍和部位, 總結出以下主要特征:一是爆發期較集中, 最早出現于6 月13 日, 其中6 月份只有12 道, 爆發高峰期為7 月9 日—14 日共計45 道; 二是涉及班組普遍, 全線19 個班組,其中12 個班組發現有裂紋; 三是缺陷絕大部分出現于管道下部4 點~7 點焊縫部位, 走向為橫向裂紋和45°裂紋, 長度一般在2 mm 左右, 位于填充與蓋面層; 四是裂紋出現時間段大多集中于陰雨天氣(6 月13 日至7 月18 日期間, 除12 個晴天,其余全是陰雨天氣, 空氣濕度明顯增大)。

2 裂紋分析

2.1 裂紋性質

圖2 X 射線探傷部位

圖3 滲透探傷結果

圖2 為采用X 射線對仰焊部位疑似裂紋的焊縫進行打磨滲透檢測, 檢測結果如圖3 所示。從圖3 檢測結果可以看出, 裂紋確實位于焊縫區仰焊部位, 深度位于母材表面下2~3 mm。 熱裂紋是焊接過程中焊縫金屬冷卻到固相線附近的高溫區時所產生的, 在凝固結晶末期, 固相線附近, 因晶間殘存液膜使塑性下降所造成的熱裂紋成為結晶裂紋。 依據文獻描述內容, 結合現場施焊環境和工藝等因素, 判定裂紋應為由自保護焊導致的熱裂紋。 判定理由如下: 一是施焊環境溫度≥25 ℃, 且母材強度等級較低, 對冷裂紋敏感性較低; 二是下向焊管道下部與上部相比所受剛性拘束應力較大; 三是現場自保護焊接熱輸入較大以及母材壁厚較薄導致熔池高溫停留時間較長, 低熔點共晶物易偏析聚集。

2.2 裂紋產生原因

2.2.1 焊材方面

在確定裂紋性質后, 從低熔點共晶物角度首先對使用的焊絲批次進行了重新復檢, 檢測結果完全符合標準要求。 表1 化學成分顯示, 金橋JC-29Ni1 自保護焊絲中C、 S、 P、 Si 含量很低,且其焊絲類別具有強脫硫作用, 應該不會形成以FeS 為主要成分的常規低熔點共晶物。 況且此前焊接合格率一直較高, 未有裂紋出現, 基本可以排除焊絲本身質量問題。 其次, 經監理同意, 換用之前庫存郝博特自保護焊絲進行試焊, 也出現了熱裂紋。 二者共同之處都是在使用和存儲過程中未采取嚴格的防潮措施, 前者未焊完焊絲在潮濕環境下沒有按操作規程摘下做防潮處理; 后者生產日期已超出焊絲保質期2 年且沒經復驗。 綜合對比裂紋出現前后的影響因素, 焊絲受潮可能是影響焊接質量的一個關鍵因素。

2.2.2 冶金方面

前述已分析熱裂紋應該不是由傳統意義上的低熔點共晶物引起。 已有文獻研究發現, 由于化學冶金的不平衡性, 金屬氧化物極易形成復合氧化物硅酸鹽, 低于Fe 的熔點, 但是高于以FeS為主要成分的低熔點共晶物; 藥芯焊絲焊縫中的氧化夾雜物增多, 不但會引起氣孔傾向的增大,而且會引起熱裂紋傾向的增加。 對于藥芯焊絲來說, 焊縫中的氧化夾雜物增多是導致熱裂紋產生的主要誘因。 結合現場裂紋出現前后的因素變化, 分析其產生原因應是焊絲受潮后, 焊絲中的水分受電弧高溫加熱分解, 產生的氧氣導致焊絲中的脫氧元素氧化失效, 造成熔池中脫氧不足,形成多種金屬氧化物并最終形成復合氧化物, 這些復合氧化物應該就是產生熱裂紋的主要因素——低熔點共晶物的來源。

2.2.3 焊接工藝方面

從現場焊接工藝執行情況看, 一是打底焊未按工藝要求采用對稱焊接, 因此仰焊部位應力自然就比上部高; 二是在撤除外對口器后, 存在徑向回彈現象, 導致管道周向應力出現疊加現象,圖4 中焊縫根部橫向裂紋即與此有關; 三是自保護下向焊電流偏大, 且下部收弧點過于接近, 存在熱輸入過大, 從而導致熱應力變大現象; 四是管線壁厚較薄, 散熱較慢; 五是焊絲干伸長較長(≥30 mm), 導致焊絲過熱, 從而加劇焊絲內部脫氧元素的氧化程度。 總之, 上述因素相互疊加, 最終導致在管道仰焊部位出現熱裂紋。

圖4 焊縫根部裂紋形貌

3 裂紋預防措施

3.1 焊絲使用和存儲方面

從焊絲儲存到使用必須要制定完備的防潮措施, 并安排專人進行檢查。 現場當天未使用完的焊絲, 應摘下用塑料袋包好、 扎緊, 避免受潮。

3.2 工藝方面

(1) 對口間隙宜控制在2.5~3 mm, 以減小焊縫橫截面積, 焊接電流不宜過大, 以控制應力并減小飛濺。

(2) 調整根部焊道打底順序, 嚴格執行對稱施焊。 拆卸外對口器前, 仰焊部位盡量多焊。 整個打底焊道要稍厚(不小于2.5 mm), 這樣可減少自保護填充量。 盡量減少打磨量, 在保證根焊均勻前提下只打磨接頭, 用絲輪對整個焊道兩側進行徹底清理即可。

(3) 嚴格執行預熱制度, 控制預熱溫度及層間溫度在100~120 ℃左右(尤其是裂紋頻出的下部接頭位置) 即可。

(4) 干伸長保證在20 mm 左右前提下, 降低自保護焊接電流, 嚴格控制焊接熱輸入。 自保護送絲速度設定在65~80 in/min (電流160~200 A), 仰焊部位取此范圍下限。 同時兩名焊工起弧點要拉大間距, 即一人從12 點起弧, 另一人從3 點或4 點起弧, 以分散熱輸入, 避免過熱。下一層接頭與上一層焊道接頭錯開至少50 mm。

(5) 從降低熱輸入角度考慮, 仰焊部位也可采用滅弧焊, 但前提是保證焊縫質量。

4 結 論

(1) 熱裂紋的產生是焊材受環境因素影響與工藝因素相互疊加導致的。

(2) 熱裂紋產生主因是焊絲受潮后, 脫氧元素失效導致熔池中氧化物含量過高, 這些低熔點氧化物與普通C、 S、 P、 Si 導致的低熔點共晶物不同。

(3) 工藝措施的不當加重了熱裂紋出現的傾向。

(4) 應從焊絲使用和存儲、 焊接工藝方面制定合理的預防措施, 避免熱裂紋的產生。