導向鏈耙式地表殘膜回收機設計與試驗

謝建華,楊豫新,曹肆林,2,張 毅,周亞賓,馬衛彬

(1.新疆農業大學機電工程學院,烏魯木齊 830052;2.新疆農墾科學院機械裝備研究所,石河子 832000)

0 引 言

覆膜栽培具有保質增產的作用,自20世紀70年代引入中國以來,已廣泛應用于農業生產當中[1-4];地膜使用量持續增長,覆蓋作物從蔬果擴展至大面積與多種類的糧食作物,目前中國已成為地膜覆蓋面積最大的國家[5-7]。長期超薄地膜的鋪放帶來了嚴重的地膜殘留,以聚乙烯為基材的地膜自然環境下難以降解,地膜殘留積聚造成土壤中的微生物難以存活、土壤團聚結構被破壞、水分流通受阻、土壤鹽堿化及土壤板結等問題[8-12]。地膜殘留對作物生長、發育負效應顯著,已成為制約農業可持續發展的重要因素[13-15]。

為遏制殘膜增量,國內外研究人員進行了大量研究,現階段國外以卷收為主;中國受成本與種植模式等影響,已研制出多種類型殘膜回收機,目前常用的收膜方式為摟集、扎膜、篩分等,各類收膜機均取得了較好的試驗結果[16-19]。其中,耙齒式撿拾裝置集合了摟集和扎膜的優點,具有較強的適應能力,回收率與工作效率高[20-21]。郭文松等[22]設計了4CML-1000型鏈耙式殘膜回收機,利用抖動輪的自激振動降低含土量,殘膜回收率較高,但工作速度偏低。閆盼盼等[23]設計的鏈耙式拾膜裝置借助內外張緊輪改變了耙齒在脫膜作業時的角度,解決了脫膜技術難題。趙攸樂等[24]設計的鏈齒耙式殘膜回收機撿膜率較高,但起膜和輸送過程中功耗較大。康建明等[25]為解決拾膜彈齒與地面接觸不充分的問題,在改進拾膜機構的基礎上增加了起邊膜部件,構建了該機具關于拾膜率的二次回歸模型并進行了響應面尋優,優化后作業參數有效提高了拾膜率。此外,現有機具脫膜作業多使用固定刮膜板,在地膜重力與脫膜板產生刮蹭效果下進行脫膜,采用卷膜與輸送方式進行集膜,有利于提高機具裝載量和工作效率,但多用于聯合作業機。本文結合新疆棉花的寬窄行種植模式和現有鏈齒收膜機特點,設計了導向鏈耙式地表殘膜回收機,導向鏈耙配合鏈耙架實現耙齒的位姿控制,克服現有鏈齒式拾膜裝置脫膜需要輸送鏈彎折的問題,確定了機具的工作參數及傳動系統結構,制作樣機并進行了田間試驗,為進一步優化殘膜回收機的設計提供參考。

1 整機結構與工作原理

1.1 整機結構與主要技術參數

導向鏈耙式地表殘膜回收機主要由牽引架、拉桿、過載保護器、卸膜油缸、脫膜裝置、行走輪、推膜機構、單軸排雜裝置、鏈耙架、導向鏈耙、限深輪、鏈傳動系統、集膜箱等組成,總體結構如圖1所示。其中拾膜裝置主要由鏈耙架與導向鏈耙組成,鏈耙架支撐導向鏈耙實現粑齒的位姿控制。

圖1 導向鏈耙式地表殘膜回收機Fig.1 Rake type surface film recycling machine with guide chain

導向鏈耙式地表殘膜回收機的主要技術參數如表1所示。

表1 導向鏈耙式地表殘膜回收機技術參數Table 1 Technical parameters of rake type surface film recycling machine with guide chain

1.2 工作原理

如圖1所示,拖拉機牽引機具前行,動力由后輸出軸經換向器減速后驅動鏈傳動系統帶動拾膜裝置運轉,在鏈耙架及導向鏈耙配合下導向耙齒沿固定軌跡運動。機具工作過程中導向鏈耙將表層地膜呈“倒扣”狀挑起并沿鏈耙架傾斜方向向膜箱輸送,輸送過程中地膜表面的雜質依靠傳動過程中產生的震動從地膜表面脫落,雜質在重力作用下落入下方單軸排雜裝置收集并送至機具兩側。當導向耙齒運動至膜箱上部區域,導向耙齒繞鏈耙兩端鉸接短軸軸心轉動,地膜在自重和脫膜裝置的作用下脫落至膜箱后部,推膜機構將落至膜箱后部的地膜推至膜箱前部完成地膜壓縮。當機具運動至地頭后,膜箱底部卸膜油缸推動膜箱的底板順時針旋轉,將地膜從膜箱排出。

2 關鍵部件設計

2.1 拾膜裝置

彎折結構的鏈齒式拾膜裝置可減少脫膜阻力[22],但整體結構較長,輸送鏈易產生損傷。導向鏈耙式拾膜裝置是該收膜機的核心部件之一,主要由鏈耙上軸總成、彎邊輸送鏈條、鏈耙下軸總成、鉸接短軸、導向耙齒總成、鏈耙架與排雜翻板等組成,如圖2所示。與鏈齒式拾膜裝置的連接方式不同,該拾膜裝置的耙齒總成與輸送鏈間采用鉸接,其中,鉸接短軸從兩端插入導向耙齒總成的耙齒安裝軸兩端,通過螺紋緊固件固定在彎邊輸送鏈上。

圖2 導向鏈耙式拾膜裝置Fig.2 Rake type film pickup device with guide chain

導向耙齒總成由側導向板、滾輪、短軸、耙齒、耙齒安裝軸等組成,如圖3所示。

圖3 導向耙齒總成Fig.3 Guide rake tooth assembly

鏈齒輸膜傾角范圍為 50°~75°[23-25],本文輸膜傾角計為60°,根據新疆地區寬窄行種植模式,確定耙齒安裝軸長度計為1 875 mm;耙齒桿直徑6 mm,耙齒軸心距齒端距離(耙齒桿長度)150 mm,耙齒間距200 mm,導向耙齒安裝耙齒為9組(18齒)或9組+半耙齒(19齒)交錯排布。鏈耙上下軸選用20A的16齒鏈輪,每6個鏈節布置一個導向耙齒總成。

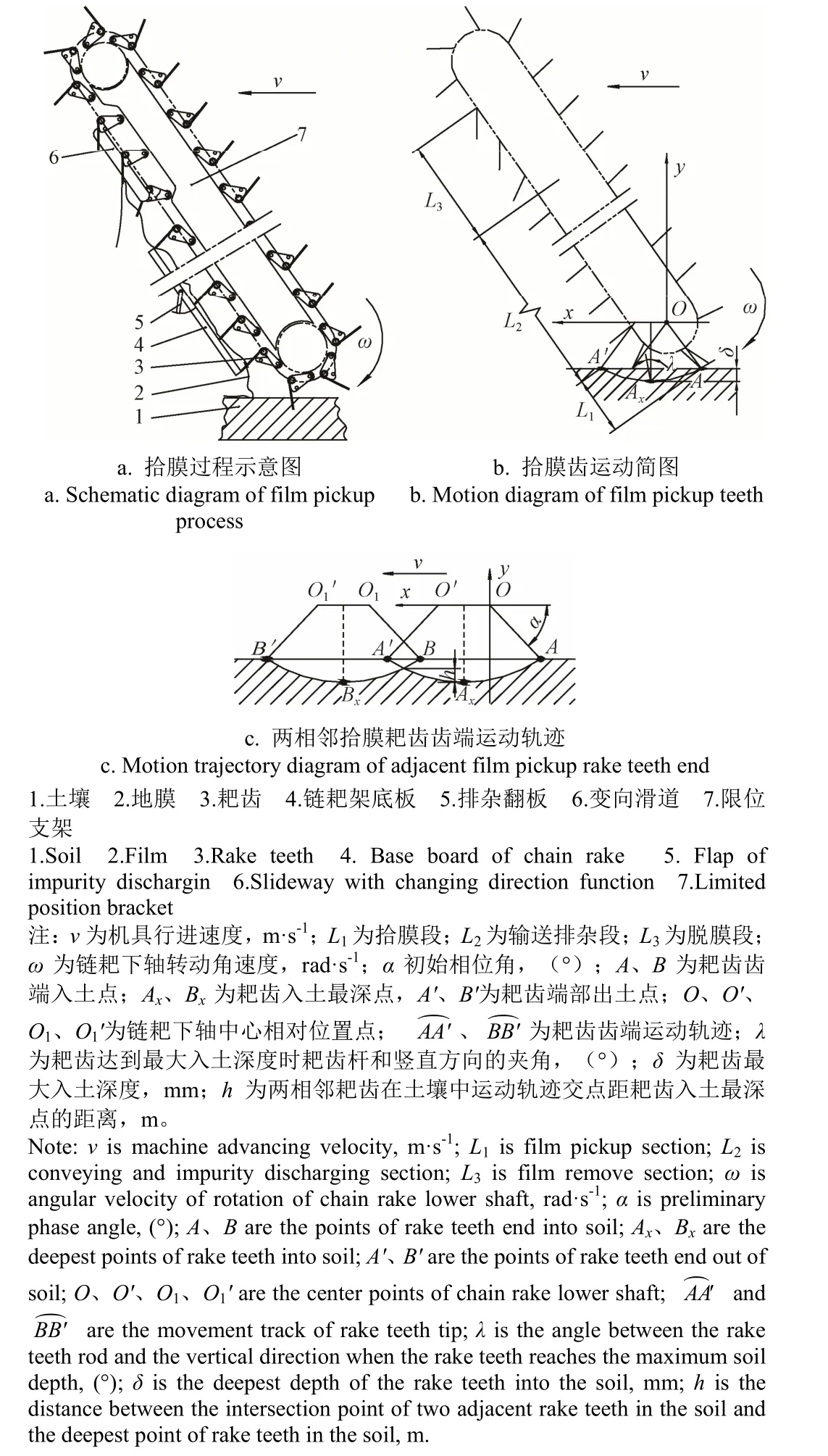

拾膜過程如圖4a所示,彎邊輸送鏈帶動導向耙齒總成完成入土挑膜、輸送排雜和變向轉動。拾膜裝置工作時,為滿足耙齒總成在拾膜、輸送與脫膜處位姿控制需求,在鏈耙架沿前進方向右側設置限位支架和變向滑道,利用限位支架和變向滑道配合導向耙齒總成右側固定的側導向板、短軸和滾輪控制耙齒總成的轉動。拾膜和輸送時,導向耙齒總成右側的滾輪卡在彎邊鏈節和限位支架內,當導向耙齒總成運動至脫膜區域時,變向滑道頂起側導向板連接的短軸,滾輪進入限位支架避讓空間內,耙齒隨安裝軸繞兩端鉸接短軸軸心旋轉至豎直方向且末端向下,輔助脫膜。

將拾膜齒的運動過程簡化為圖4b,以鏈耙下軸為坐標原點O,豎直向上為y軸正方向,沿機具前進方向為x軸方向,耙齒齒端在A點入土,Ax為齒端達到最大入土深度時的位置,出土點為A'。機具以速度v勻速沿x軸正向前進,鏈耙下軸以角速度ω勻速轉動。

則耙齒齒端的運動軌跡為

式中LOA為耙齒入土點距鏈耙下軸中心的距離,m。

將式(1)對時間t求導可得耙齒齒端速度方程為

式中vx、vy為耙齒端部在x、y方向的速度,m/s。

由式(2)可得耙齒入土拾膜時齒端速度vn為

為實現地表膜及淺層地膜的連續撿拾,要求相鄰耙齒入土時前一拾膜耙齒未離開土壤,即二者存在重合區。設導向耙齒到達入土點為t0時刻,此時LOA與水平方向的夾角(初始相位角)為α,鏈耙下軸中心運動至O'經過時間為t1,鏈耙下軸中心從O運動至O1時間為t2,根據圖4c可得:

式中h為兩相鄰耙齒在土壤中運動軌跡交點距耙齒入土最深點的距離,m。

當A'與B重合時,達到臨界狀態,可得其臨界條件為

式中LO′O1為前一耙齒離開土壤至后一耙齒剛好進入土壤鏈耙下軸移動的水平距離,m。

因此,實現連續拾膜的條件為

從入土到出土耙齒LOA轉過的角度為(π-2α),則t1=(π-2α)/ω;由鏈耙下軸鏈輪 16齒和 6個鏈節布置總成可求得耙齒轉動過程中間隔角度為 3π/4,則前一耙齒接觸土壤直至下一耙齒進入土壤時間t2為3π/4ω,由此可得

因側導向板和滾輪等存在,耙齒繞下軸旋轉時其安裝的耙齒齒桿的反向延長線不經過鏈耙下軸軸心,在耙齒入土深度達到最大時,耙齒桿與豎直方向存在夾角λ,則有:

式中λ為耙齒達到最大深度時耙齒桿與豎直方向的夾角,(°);L為耙齒桿長度,mm;D為鏈耙下軸鏈輪分度圓直徑,mm;E為鉸接短軸中心距彎邊輸送鏈鏈滾子中心距離,mm。

圖4 拾膜裝置工作過程Fig.4 Working process of film pickup device

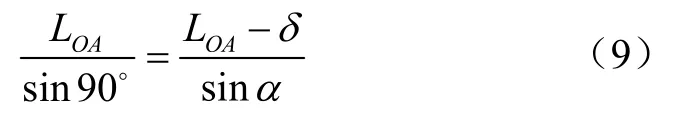

由(正弦定理)可得:

根據前期預試驗,耙齒達到最大入土深度時耙齒桿與豎直方向的夾角λ需小于10°,忽略耙齒變形的影響,取耙齒達到最大入土深度時耙齒桿與豎直方向夾角λ為5°;根據鏈輪、彎邊鏈條節距參數與齒數,鏈輪分度圓直徑D為162.75 mm,鉸接短軸中心距彎邊輸送鏈鏈滾子中心距離E為40.80 mm,代入式(8)可得LOA為270.78 mm。取耙齒入土深度δ為60 mm,代入式(9)可得初始相位角α為51.12°。

由參數查詢與樣機運轉測試,福田雷沃754A額定輸出轉速有2檔,分別為760和1 000 r/min,工作中鏈耙下軸的對應實測轉速為143和186 r/min,則耙齒入土點處線速度為5.09和6.62 m/s。結合文獻[24-25]和課題組前期關于擺桿驅動式殘膜回收機及齒鏈復合式殘膜回收機的試驗,試驗機具前進速度一般為1.11~2.22 m/s[26-31],導向耙齒拾膜過程中耙齒端部線速度大于2.22 m/s,此時存在重合區,能夠實現連續拾膜。

2.2 脫膜裝置

常用脫膜裝置結構為固定式刮膜板,工作時刮膜板緊密作用于拾膜耙齒中部或端部區域,接觸過程中耙齒與脫膜刮板存在彈、塑性變形[19,32-33]。為提高脫膜作業可靠性,對脫膜裝置結構進行設計,結構如圖5所示,主要包括脫膜橡膠板、固定壓板和脫膜轉軸。其中,脫膜橡膠板通過螺紋緊固件固定在脫膜轉軸上。

圖5 脫膜裝置Fig.5 Film removing device

在脫膜過程中,脫膜橡膠板對導向耙齒總成產生逆向刮、捋或拍打作用,經脫膜作業后地膜從耙齒上刮下并落入膜箱收集。根據拾膜裝置結構可知,當導向耙齒總成運動至脫膜區域時,導向耙齒在變向滑道作用下繞鉸接短軸軸心產生偏轉,此時耙齒趨于豎直向下,掛在耙齒上的地膜松弛,在重力作用下滑落或產生向下滑落的趨勢,與此同時脫膜轉軸帶動脫膜橡膠板作用于耙齒端部區域,將地膜刮落至膜箱。

在脫膜過程中,地膜受力如圖6所示,由于地膜與脫膜橡膠板的靜電吸附力很小,忽略其影響。

彎邊輸送鏈帶動導向耙齒總成傾斜輸送時旋轉半徑趨于無窮大,故Fb趨于 0;脫膜過程中,脫膜裝置與導向耙齒總成相對運動時,地膜受力脫落的條件為

式中G=m1g,m1為耙齒攜帶的地膜質量,g;g為重力加速度,m/s2;F1=m1ω12rt,rt為脫膜裝置回轉半徑,m。

整理得

圖6 脫膜過程中殘膜受力分析Fig.6 Force analysis of residual film during the process of film removing

在進行脫膜作業時,耙齒桿趨于豎直,耙齒桿與豎直方向的夾角γ接近90°,此時地膜所受合力沿前進方向斜向下,為避免脫膜裝置纏繞地膜,需要控制脫膜轉軸速度,取兩相鄰導向耙齒經過脫膜區域時脫膜橡膠板作用一次,考慮接觸與磨損的影響,脫膜裝置回轉半徑設計為300 mm。

2.3 推膜機構

地膜從耙齒脫落后,易在膜箱后部堆積,需要增加推膜機構實現地膜推送與壓縮,提升機具裝載量、避免耙齒回帶地膜。推膜機構采用曲柄搖桿機構,將驅動轉軸的圓周運動轉變為往復運動,其結構如圖7所示,主要由推膜板、驅動馬達、聯軸器、傳動鏈、牙嵌式離合器、曲柄和球頭連桿等組成。推膜機構采用液壓馬達驅動,液壓馬達Ⅱ產生的動力傳遞至旋轉軸,旋轉軸帶動兩側堆成布置的曲柄和球頭連桿,球頭連桿將推力作用于推膜板使其繞上方鉸接軸循環擺動。

為確定推膜機構結構參數,將推膜機構簡化,如圖8所示,推膜板與鉸接軸連接處記為鉸點M,旋轉軸軸心記為鉸點N,球頭連桿與曲柄連接點記為點P,將連接銷中心點與推膜板鉸接點記為Q,LMQ為連接銷中心點擺動半徑,以LMQ為半徑作′,設球頭連桿PQ、曲柄NP的長度分別為LPQ、LNP。

根據曲柄搖桿機構的急回運動特性有:

式中θ為曲柄極位夾角,(°);K為行程速比系數。

根據圖8推膜機構在極限位置的幾何關系有:

式中LQQ'為連接銷軸心相對運動位置點Q、Q'間距離,mm。

整理得:

圖7 推膜機構Fig.7 Film pushing mechanism

圖8 推膜機構結構參數分析Fig.8 Analysis of structure parameters of film pushing mechanism

一般機械中1≤K≤2,K越大急回特性越明顯[34],本文取行程速比系數K為1.7,代入式(12)計算得θ為46.7°。推膜板擺角較大時,作業過程中推膜板與膜箱底板間隙過大,地膜容易從二者產生的縫隙穿過,推膜板回程時反刮至推膜板后側,使推膜機構再動作產生問題;擺角過小推膜效率不高,脫落的地膜仍在膜箱后側堆積,影響膜箱利用率;結合鏈齒輸膜角范圍,ψ小于25°時地膜向下滑落,取推膜板擺角為 23°~25°。根據膜箱結構參數,取LMQ=800 mm、曲柄長度LNP=150 mm,將上述參數代入式(14)求得球頭連桿PQ長度為203~265 mm。

2.4 傳動系統設計

殘膜具有吸附與纏繞等特性[28-29],鏈傳動在長距離傳動過程中易產生地膜纏繞的現象,加之機械傳動負荷重、振動大,為使整機結構緊湊,可在部分區域使用液壓傳動,傳動系統采用機械與液壓搭配的工作方式。

整機傳動系統如圖9所示。拾膜裝置和單軸螺旋清雜器由后輸出軸提供動力,脫膜裝置和推膜機構由液壓馬達提供動力。作業時,拖拉機牽引收膜機前行,動力經過拖拉機輸出軸傳遞至收膜機換向器,改變動力方向并實現減速,進而帶動鏈傳動系統,鏈傳動系統將動力傳輸至鏈耙上軸,鏈耙上軸通過彎邊輸送雙鏈帶動鏈耙下軸旋轉,彎邊輸送鏈轉過程中拖動導向耙齒完成拾膜作業;與此同時,鏈耙下軸通過鏈傳動連接于單軸排雜裝置,單軸排雜裝置旋轉將承接的雜質排出機具外。液壓馬達Ⅰ將動力輸送至脫膜裝置,使脫膜裝置按圖示T2方向旋轉。液壓馬達 Ⅱ 將動力輸送至推膜機構轉軸,通過聯軸器、傳動鏈及牙嵌式離合器等驅動推膜機構轉軸旋轉,推膜機構轉軸使推膜板繞鉸接點按圖示T1方向周期性擺動。

圖9 傳動系統示意圖Fig.9 Schematic diagram of transmission system

在傳動過程中,鏈耙上下軸轉速與單軸螺旋清雜裝置的動力由拖拉機輸出軸控制其轉速及切斷,脫膜裝置轉速及推膜機構運轉頻率由液壓馬達轉速決定。

拖拉機額定輸出軸轉速 760 r/min,換向器傳動比為1∶3,根據各傳動鏈輪齒數計算可得:鏈耙下軸額定轉速n1為198 r/min,單軸排雜裝置額定轉速n2為198 r/min,脫膜轉軸實際轉速n3為38 r/min,推膜機構轉軸實際轉速n4為 25 r/min。

3 田間試驗

為驗證導向鏈耙式地表殘膜回收機各部件工作的可靠性與作業效果,確定最優工作參數,于2019年10月在新疆生產建設兵團第八師石總場三分場三連進行田間試驗,樣機田間試驗如圖10所示。

圖10 田間試驗Fig.10 Field experiment

3.1 試驗條件

導向鏈耙式地表殘膜回收機樣機由福田雷沃拖拉機牽引(拖拉機型號為福田雷沃754A,額定功率55 kW),試驗儀器有電子天平(型號:YP2002型電子天平,量程:0~500 g,精度 0.001 g)、皮尺(量程 50 m)、托普云土壤水分測試儀(型號:TZS-1K-G),托普云土壤緊實度測定儀(型號:TJSD-750-2)、保鮮袋、標簽紙等。

試驗田為棉花地,鋪膜厚度為 0.01 mm,鋪膜寬度2 050 mm,采用一膜兩管的寬窄行(10+66+10+66+10,cm)種植模式,縱向鋪膜長度約340 m,覆膜時間為2019年4月-2019年10月。試驗田土地平整,收膜前已完成棉花采收,滴灌水帶與膜管已回收。收膜前進行秸稈粉碎還田,利用鋼板尺實測留茬高度平均值為 12.30 cm。托普云土壤水分測試儀測得土壤濕度平均值為19.29%,土壤緊實度平均值為5 182.32 kPa。

3.2 試驗因素

由2.1與2.4節分析可知,機具工作時,拖拉機后輸出軸驅動拾膜裝置在撿拾表層地膜后,地膜表面雜質由排雜裝置排出,拾起的地膜收集在膜箱內。拾膜率與機具前進速度、耙齒入土深度及鏈耙輸入轉速相關。為減小試驗誤差,試驗中保持拖拉機轉速恒定,通過項目組前期對耙齒式拾膜裝置的研究,依據鏈耙式殘膜回收機的工作原理,選取影響殘膜回收率的 3個主要因素為機具行進速度A、耙齒入土深度B、鏈耙輸入轉速C。

文獻[27-30]機具作業速度范圍為4~8 km/h,根據試驗配套使用福田雷沃754A作業參數與田間作業環境,由駕駛員調節拖拉機檔位控制速度,試驗取機具作業速度分別為4、6和8 km/h。

耙齒入土深度通過機具尾部對稱布置限深輪的伸縮實現,考慮地面凹坑和起伏的影響,耙齒入土深度下限值取 30 mm,調節機具尾部限深輪使耙齒達到最大入土深度為92 mm,等差取整設置耙齒入土深度水平為30、60、90 mm;試驗前在待測試區域驅動鏈耙旋轉,檢測耙齒達到相應深度后固定限深輪調節手柄保持耙齒入土深度穩定。

試驗中保持發動機轉速恒定,根據拖拉機實際輸出轉速,實測鏈耙輸入轉速分別為143和186 r/min,受拖拉機輸出轉速限制,鏈耙輸入轉速缺少第三水平,且正交表的擬水平設計不改變正交表的列間交互作用關系,故鏈耙輸入轉速的第三水平采用擬水平;由2.1節分析,鏈耙下軸實際轉速為143 r/min時存在重合區能夠實現連續拾膜,為避免地膜撕裂擬水平選取為143 r/min。

試驗因素和水平如表2所示。

表2 試驗因素和水平Table 2 Test factors and levels

3.3 試驗指標

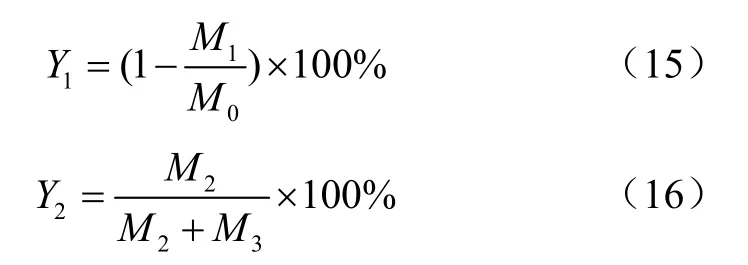

結合GB/T 25412—2010《殘地膜回收機》規定的試驗內容進行導向鏈耙式地表殘膜回收機的作業性能進行田間試驗。試驗在相同或是相鄰膜幅上進行,每組試驗重復3次,每次試驗長度為100 m,試驗結果取3次平均值。試驗前于試驗地塊選取長度為100 m寬度為一個膜幅(地膜幅寬2 050 mm)的采樣區,對當年鋪設地膜進行采集,將采集地膜洗凈、晾干并稱質量記為M0根據試驗需求選取拾膜率Y1與纏膜率Y2為指標,計算方式如下:

式中M為作業前當年鋪設地膜質量,g;M1為機具作業后地表漏拾的地膜質量,g;M2為纏繞在機具上的地膜質量,g;M3為收集到膜箱的地膜質量,g。

3.4 試驗方案與結果分析

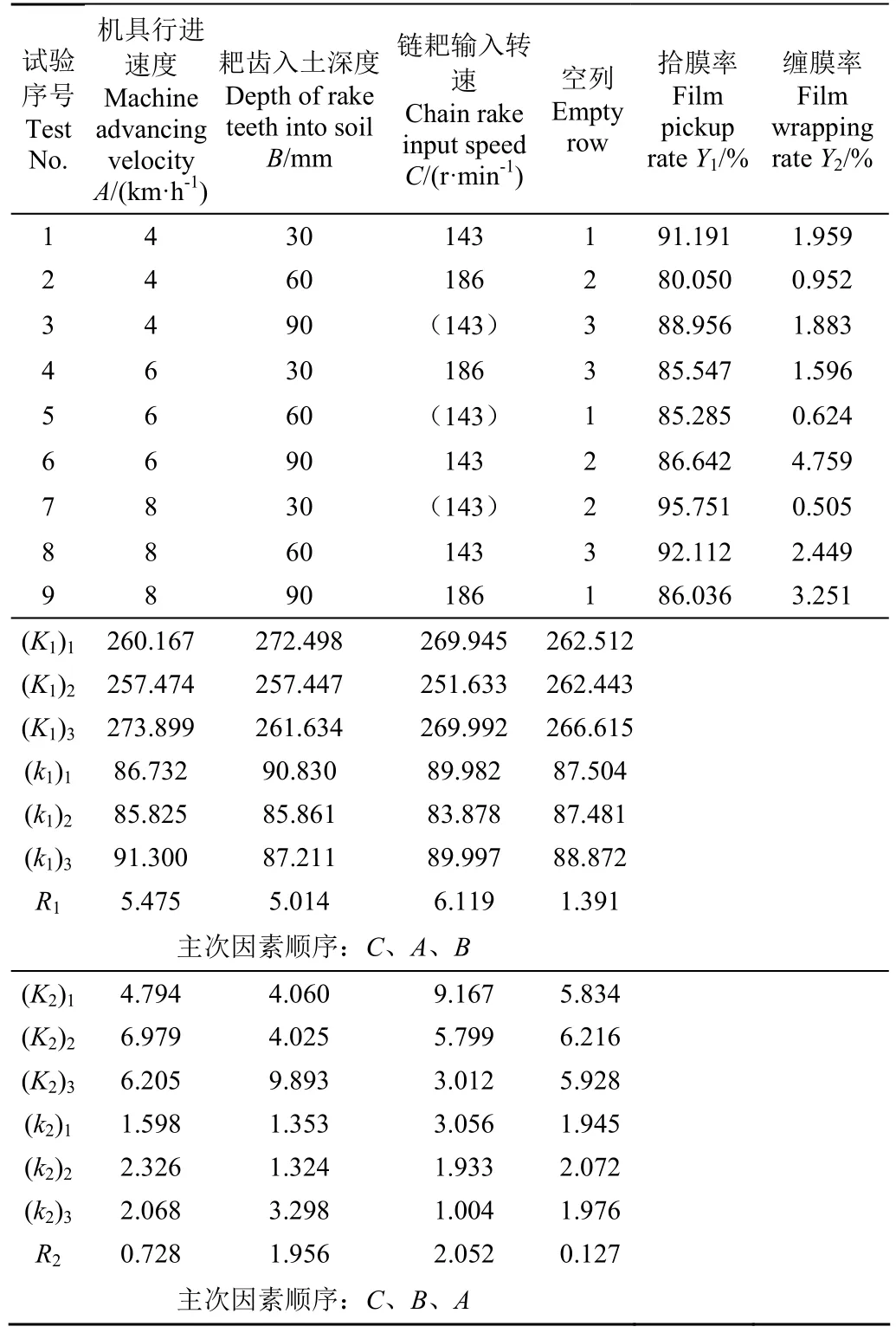

試驗采用L9(34),共進行9組試驗,收集纏繞于拾膜裝置與脫膜裝置上的地膜以及集膜箱地膜,將地膜裝袋并標記,洗凈、晾干后利用電子天平稱質量,根據式(15)與(16)計算拾膜率和纏膜率,試驗結果見表3。

表3 試驗方案與結果Table 3 Test plans and results

由表3試驗結果可知,拾膜率為80.050%~95.751%,纏膜率為0.050%~4.759%。各因素對拾膜率的優水平為A3B1C3,既行進速度為8 km/h,耙齒入土深度為30 mm,鏈耙輸入轉速為143 r/min;各因素對纏膜率的優水平為:A1B2C3,既行進速度為4 km/h,耙齒入土深度為60 mm,鏈耙輸入轉速為143 r/min。

為判斷各試驗因素對試驗指標的顯著性影響,對試驗結果進行方差分析,結果如表4所示。

表4 方差分析Table 4 Variance analysis

由方差分析可知,機具行進速度、耙齒入土深度對拾膜率影響顯著,鏈耙輸入轉速對拾膜率影響均極顯著。這是由于田間地膜主要分布在地表,而耙齒端部線速度遠大于機具行進速度,拾膜作業中存在重合區,而地膜被耙齒挑起后處于高度拉伸狀態,耙齒作用地膜后產生穿孔,地膜與耙齒約束力強,有助于地膜的拾取與輸送,故拾膜率增大;反之,地膜與耙齒約束力減弱,拾膜率減小。當耙齒入土深度增加時,在土壤的反作用力下,地膜被推送至耙齒桿根部,耙齒出土后齒桿粘連的土壤顆粒使地膜與齒桿摩擦力增大,輸送過程中不易掉落使拾膜率增加,但入土深度過大時挑膜吃力耙齒變形嚴重;反之,地膜在撿拾、輸送過程中易滑落,拾膜率降低。當鏈耙輸入轉速增加時,耙齒運動過程中瞬時速度較大,但入土時間短,導向耙齒作業過程中重合度過高,耙齒容易變形和劃破地膜,地膜破損嚴重時造成漏拾或掉落,拾膜率降低;反之,鏈耙輸入轉速降低時,地膜連續性良好,拾膜和輸送中不易掉落,拾膜率較高。

機具行進速度、耙齒入土深度和鏈耙輸入轉速對纏膜率影響不顯著,這是因為脫膜裝置結構決定了其脫膜方式。由于脫膜軸旋轉中心靠近拾膜裝置傳動部分的過橋鏈輪,脫膜裝置采用液壓驅動,脫膜轉軸在牽引機發動機轉速確定情況下轉速趨于恒定,脫膜裝置結構確定和轉速固定的情況下機具行進速度、耙齒入土深度和鏈耙輸入轉速對纏膜率不會造成顯著影響。試驗過程中發現脫膜轉軸轉速增大時,較長的殘膜會纏繞在脫膜轉軸上,此外,受試驗期間風向及刮板摩損后鉤帶的影響,存在少量長度較大的殘地膜纏繞在脫膜裝置上的情況。

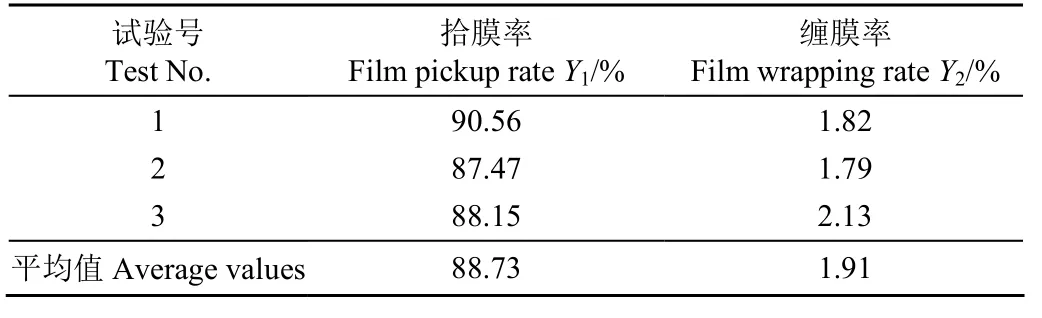

3.5 試驗驗證

根據綜合平衡法,由于機具行進速度、耙齒入土深度和鏈耙輸入轉速對纏膜率影響不顯著,在保證拾膜率,兼顧生產效率的條件下,取較優參數組合為機具行進速度8 km/h,耙齒入土深度30 mm,鏈耙輸入轉速143 r/min,利用較優參數組合進行重復試驗驗證,試驗結果如表5所示。

表5 試驗驗證結果Table 5 Experiment verification results

在較優參數組合下,平均拾膜率為88.73%,平均纏膜率為1.91%。參照GB/T 25412—2010《殘地膜回收機》中作業性能指標,機具工作性能滿足拾膜率和纏膜率要求。相比于鏈齒式拾膜機構,導向鏈耙拾膜率提升了1.5%[31],耙齒變向后脫膜對地膜的鉤帶減少。

由表3試驗結果可知,各試驗因素優水平偏向于邊緣值,造成該結果的原因主要是受裝置的動力條件限制,鏈耙的輸入轉速水平數不足,擬水平正交試驗雖不影響各因素交互關系,但影響試驗優水平選取。為驗證上述因素與田間作業環境等對試驗結果的影響,于2020年9月在新疆生產建設兵團第八師145團三分場進行補充試驗,試驗前測得平均留茬高度12.13 cm,土壤濕度平均值為14.30%,土壤緊實度平均值為3 883.43 kPa。按3.3節方法,以3.5節獲得的較優參數組合機具行進速度 8 km/h,耙齒入土深度 30 mm,鏈耙輸入轉速143 r/min,作為對照組進行試驗,補充試驗參數為機具行進速度6 km/h,耙齒入土深度60 mm,測試調整機具工作參數以轉速表測得鏈耙輸入轉速為165 r/min,2組試驗各重復3次。

表6 試驗結果Table 6 Test results

由表6試驗結果可知,田間環境發生變化情形下,試驗指標將出現波動;對照組拾膜率為86.74%~87.61%,纏膜率為 1.87%~1.95%;補充組拾膜率 88.02%~88.72%,纏膜率為1.89%~2.11%。補充組的拾膜率波動小且略高于對照組,補充組與對照組作業參數對試驗指標影響接近,說明較優參數組合相對合理。

4 結 論

1)設計了導向鏈耙式地表殘膜回收機,介紹了主要零部件結構與工作原理,對導向鏈耙式地表殘膜回收機各工作部件進行了分析,確定了傳動結構、拾膜裝置、脫膜裝置與推膜機構的結構參數。

2)制作了導向鏈耙式地表殘膜回收機,以機具行進速度、耙齒入土深度與鏈耙輸入轉速為影響因素,以拾膜率與纏膜率為試驗指標,進行了田間試驗。試驗結果表明,拾膜率優水平的作業參數為行進速度 8 km/h,耙齒入土深度30 mm,鏈耙輸入轉速143 r/min;纏膜率優水平的作業參數為行進速度 4 km/h,耙齒入土深度60 mm,鏈耙輸入轉速 143 r/min。機具行進速度、耙齒入土深度對拾膜率影響顯著,鏈耙輸入轉速對拾膜率影響極顯著;機具行進速度、耙齒入土深度和鏈耙輸入轉速對纏膜率的影響不顯著。

3)以拾膜率為主要考慮指標,結合田間作業環境,利用綜合平衡法確定較優作業參數組合為機具行進速度8 km/h,耙入土深度 30 mm,鏈耙輸入轉速 143 r/min。利用較優參數組合進行田間驗證試驗,試驗結果為平均拾膜率88.73%,平均纏膜率1.91%。