水擊泄壓系統失效分析及保護措施

中國石油工程建設有限公司華北分公司

輸油管道一般采用密閉輸送工藝,整個體系是一個統一的連續的水力系統,當某站場機泵出現非正常停運或者某閥門事故關閉時,都會造成水擊,導致管道內不穩定流動[1]。為防止在水擊工況下管道超壓以及減輕管道運行參數的脈動,維持管道的平穩運行,最有效的防控手段是依靠管道的自動保護系統[2]。

輸油管道水擊保護措施主要由壓力聯鎖保護、水擊超前保護、水擊泄壓保護三部分組成。水擊泄壓保護作為管道安全運行中重要保障,是輸油管道最后一道保護屏障[3]。國內某管道在投產過程中,泄壓閥曾發生不正常開啟導致泄壓罐冒頂和超壓損壞事件。因此,對輸油管道水擊泄壓閥失效進行模擬,采取水擊泄壓系統安全保護措施,對管道的安全運行具有極其重要的意義。

1 水擊泄壓閥

水擊泄壓閥作為輸油管道密閉輸送工藝系統的關鍵設備,主要用于防止管道因壓力波異常、水擊導致設備超壓損壞及管線破裂[4]。輸油管道目前常用水擊泄壓閥主要有先導式水擊泄壓閥和氮氣式水擊泄壓閥兩類。原油管道一般選用氮氣式泄壓閥[5-7],成品油管道一般選用先導式泄壓閥[8-10]。

兩種類型的水擊泄壓閥主要優缺點如表1 所示[11-12]。

2 泄壓閥失效分析

根據水擊泄壓閥的工作原理可知,氮氣式泄壓閥故障主要原因有[13-15]:設備精度不夠,閥門泄壓點偏移,氮氣損失快,閥開啟后無法復位等;先導式水擊泄壓閥故障主要原因有[15-17]:壓力管堵塞,主閥開啟后無法復位,密封圈失效,先導閥失效等。

根據水擊泄壓閥故障原因,泄壓閥失效主要表現形式包括:①運行壓力未達到泄壓閥設定值時泄放(正常運行過程中泄壓閥失效開啟);②壓力達到泄壓閥設定值時,泄壓閥無法開啟;③正常泄放過程中泄壓閥故障不回座。

國內某原油輸油管道設計規模為500×104t/a,設計壓力為8.0/6.3 MPa,全線共設置6 座站場。該管道在首站出站、中間站場的進站和出站、末站進站均設有氮氣式水擊泄壓閥。

以該輸油管道為例,對泄壓閥失效進行分析。采用SPS(Stoner Pipeline Simulator)軟件對泄壓閥失效行為進行模擬。SPS 軟件[18-20]能夠實現輸油管道的離線實時模擬計算,是世界公認的用于長距離輸油(氣)管道設計、計算以及全線自動化控制模擬的高精度軟件。

2.1 運行壓力未達到泄壓設定值時泄放的模擬分析

主要對夏季設計輸量500×104t/a 工況時泄壓閥失效后的事故狀態進行分析。

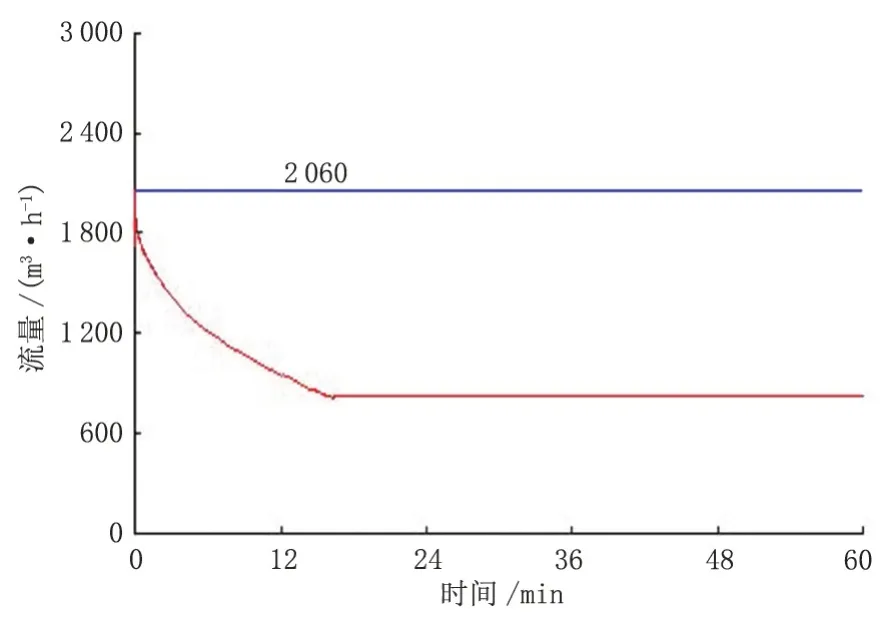

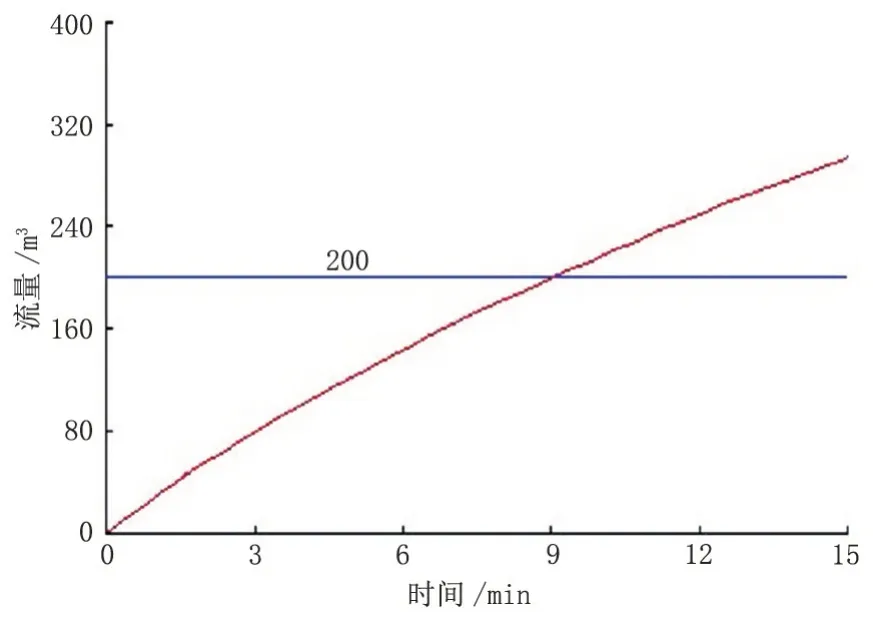

以3#站為例(3#站為熱泵站),進、出站均設有氮氣式水擊泄壓閥,泄壓罐容積為200 m3。當運行壓力未達到3#站出站泄壓閥設定值時泄放分析見圖1、圖2。

正常運行過程中,當3#站出站壓力未達到泄壓閥設定值時而發生泄放,3#站至末站管段停輸。3#站出站泄壓閥瞬間最大通過流量可達2 060 m3/h,隨著壓力的泄放,管道內壓力波動趨于平穩,通過流量逐漸減小,穩定后通過泄壓閥流量為失效前管道輸量;約9 min 后通過泄壓閥流量達到200 m3,時間較短,易造成冒罐事故。各站泄壓閥失效后主要信息見表2。

圖1 3#站出站泄壓閥失效后瞬時流量Fig.1 Instantaneous flow after failure of outlet pressure relief valve in No.3 Station

圖2 3#站出站泄壓閥失效后累計通過流量Fig.2 Cumulative throughflow after failure of outlet pressure relief valve in No.3 Station

由表2可知,各站泄壓閥失效時,通過泄壓閥瞬間流量大,泄壓罐液位上升速率較快,能在較短時間內發生冒頂,存在安全隱患。

2.2 達到開啟壓力后泄壓閥無法開啟的分析

當壓力達到泄壓閥設定值泄壓閥無法開啟時,會造成管道、設備超壓,嚴重時會造成管道大范圍超壓破裂,引起管道介質泄漏,存在極大的安全隱患。

表2 各站泄壓閥失效信息Tab.2 Failure information of pressure relief valve in each station

2.3 正常泄放過程中泄壓閥故障不回座的分析

正常泄放過程中泄壓閥泄壓出現故障不回座時,此時對應的最大瞬時泄放流量與管道事故處理后的實際輸量相近(管道事故處理后的實際輸量小于或等于管道事故前的運行輸量),泄壓閥通過流量大于正常泄放過程通過流量,如果處理不及時,也可能造成冒罐事故,存在安全隱患。

3 水擊泄壓系統完善措施

通過上述分析可知,當泄壓閥失效時,會引發泄壓罐短時間內發生冒頂或管道、設備的超壓,安全隱患較大,必須對泄壓系統采取更加完善的安全保護措施。

3.1 泄壓系統的完善

(1)增設泄壓罐液位上升報警速率和液位超高聯鎖保護程序。除首站外,該管道其余各站場均設置有泄壓罐,本次增設泄壓罐液位上升速率報警程序。當泄壓罐液位上升速率低于設定值時,液位計報警;當泄壓罐液位上升速率高于該設定值時,液位計報警并聯鎖關閉泄壓閥前的電動閥門,執行“全線順序停輸控制程序-某站事故”。

同時,泄壓罐增設儲罐高液位聯鎖值程序。當液位達到高液位聯鎖值時報警,同時流量開關、液位計二者之一或者二者全部報警,聯鎖關閉泄壓閥前電動閥門,調度根據判斷確定后續停輸程序。

(2)增設運行壓力未達到泄壓設定值時泄壓閥失效聯鎖保護程序。當運行壓力未達到泄壓設定值泄放時,泄壓罐液位上升速率報警或流量開關產生流量報警,且持續10 s,則自動關閉泄壓閥上游電動閥門,觸發該程序后,執行“全線順序停輸控制程序-某站事故”。

(3)增設達到泄壓設定值時泄壓閥無法開啟聯鎖保護程序。當運行壓力達到泄壓設定值時,泄壓罐液位無上升速率或流量開關無流量,且持續10 s,則自動關閉泄壓閥上游電動閥門,觸發該程序后,執行“全線順序停輸控制程序-某站事故。”

(4)增設正常泄壓時泄壓閥故障不回座的聯鎖保護程序。若某站場發生泄壓,泄壓閥開啟后不回座保持泄放時(以泄壓閥前新增壓力變送器示數低于泄壓閥回座值為判斷依據),泄壓罐液位上升速率報警或流量開關產生流量報警,且持續10s,則自動關閉泄壓閥上游電動閥門,經人工確認觸發“全線順序停輸控制程序-XX站事故”。

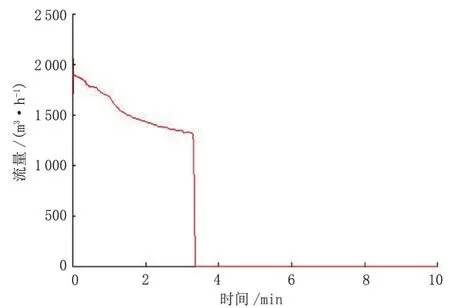

3.2 泄壓閥失效泄壓聯鎖保護程序模擬試驗

對3#站出站泄壓閥失效泄壓聯鎖保護程序進行模擬試驗,當達到泄壓閥失效條件時,延時10 s關閉泄壓閥前電動閥門(閥門關閉行程取90 s),執行“全線順序停輸控制程序-某站事故”(圖3、圖4、圖5)。

圖3 3#站出站泄壓閥上游電動球閥閥前壓力變化曲線Fig.3 Pressure change curve in front of electric ball valve at the upstream of the outlet relief valve in No.3 Station

圖4 3#站出站泄壓閥采取連鎖保護程序后瞬時流量Fig.4 Instantaneous flow after taking failure interlock protection procedure of outlet pressure relief valve in No.3 Station

圖5 3#站出站泄壓閥采取連鎖保護程序后累計通過流量Fig.5 Cumulative throughflow after taking failure interlock protection procedure of outlet pressure relief valve in No.3 Station

采取泄壓閥失效泄壓聯鎖保護程序后,全線無超壓點,3#站出站泄壓閥上游電動閥門閥前壓力約為5.4 MPa,未超過設計值(8.0 MPa),泄壓閥泄放量為42.5 m3,累計泄放時間約為1.67 min。

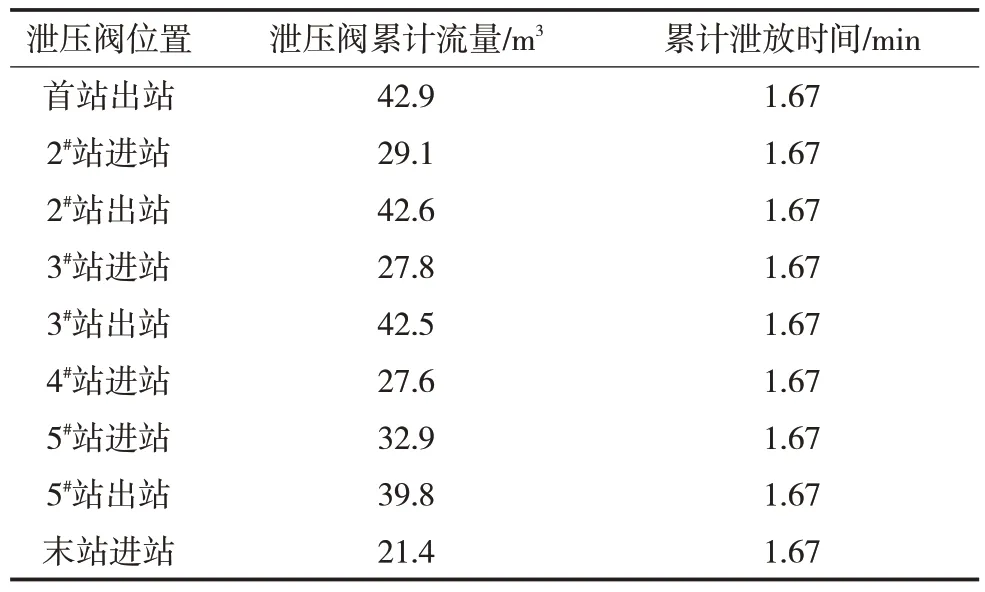

模擬管道各站泄壓閥失效后采用失效聯鎖保護程序后各站泄放信息見表3。

表3 采取泄壓閥失效連鎖保護程序后各站泄壓閥泄放信息Tab.3 Information of pressure relief valve in each station after taking failure interlock protection procedure

由表3可知,當泄壓閥失效時,采用泄壓閥失效聯鎖保護程序,泄壓閥通過流量控制可在20~50 m3,能夠有效避免冒罐事故的發生,保障管道運行安全。

4 結論及建議

(1)通過SPS軟件對泄壓閥失效模擬可知,當泄壓閥失效時,泄壓閥瞬間通過流量大,易引發泄壓罐冒頂。通過增設液位上升速率報警及聯鎖保護程序、泄壓閥失效聯鎖保護程序、泄壓閥故障不回座的聯鎖保護程序等安全保護措施,能夠降低泄壓閥失效帶來的危害,提高輸油管道水擊泄壓系統的安全等級,降低安全風險,保障管道安全運行。

(2)從泄壓系統失效原因可看出泄壓閥結構存在缺陷,設備制造商應優化設備結構、增強設備制造水平,提高設備的可靠性,減少設備失效概率,為管道安全生產保駕護航。