大慶油田站場數字化建設模式實踐與認識

曹萬巖 趙雪峰 張德發 劉興煜

1大慶油田設計院有限公司

2大慶油田有限責任公司

大慶油田1960 年投入開發,歷經60 年,建成了國內規模最大的陸上整裝油田。目前油田包括長垣老區、外圍及海塔盆地三大區域,氣田主要包括徐深氣田和汪家屯等中淺層氣田。隨著大慶油田開發力度的不斷增大,站場數量不斷增加,截至2019 年底,大慶油田建成各類生產站場7 000 余座,對人力資源需求進一步增多,尤其是大、中型站場,傳統布站模式為各功能單元獨立布置,分崗管理,值守人員較多。隨著電子信息技術的迅猛發展,大慶油田從2009 年開始,借助現代信息手段,將工業化與信息化、傳統管理與現代管理有機融合,在站場的建設與管理上進行了一系列積極有益的探索和實踐,取得了重要的階段性進展,促進了管理方式和組織架構的變革,為控制生產用工、提高管理水平發揮了重要作用。

在當前油價持續低迷的國際形勢下,大慶油田隨著主力油田全面進入高含水和特高含水開發期,能耗、建設投資也隨之增大,持續推進提質增效,對于油田長效發展至關重要。通過全面推行站場數字化建設模式,將促進精益生產,推進生產方式、管理模式變革,從而有效利用資源,優化生產運行,實現油氣田開發綠色安全、高質量發展。

1 站場類型及傳統建設模式

參照中國石油天然氣股份有限公司2010 年發布的《中國石油油氣田站場視覺形象標準化設計規定》,對站場規模進行劃分。

小型站場指油氣田中功能單一、工藝簡單且規模較小的各類站場,包括油田的計量站、閥組間、配水間等;中型站場指油氣田中功能比較單一、工藝比較簡單的各類站場,包括油田的接轉站、注水站、水質站、集氣站、獨立的35 kV變電所等;大型站場指油氣田中功能齊全、工藝完整的各類站場,主要包括油田的脫水站、配制站、聯合站等。

截至2019 年底,大慶油田建有計量間、集油閥組間、配水間等小型站場5 000 余座;已建設轉油站、注水站、脫水站、污水處理站及配制站等大中型站場2 000余座,2座及2座以上大中型生產站場合建的聯合站共計300余座。

大慶油田傳統站場建設模式中各崗位控制系統設置分散,例如采油五廠杏Ⅴ-1 大型聯合站,包含脫水、集氣、注水、污水處理、變電、鍋爐供熱等功能,全站共有7 個生產崗位,分別為脫水崗、鍋爐崗、注水崗、污水崗、深度水處理崗、新深度水處理崗、變電崗,各崗位均設置儀表值班室,人員值守分散。全站定員103人。

2 數字化建設模式

2.1 站場過程監控模式

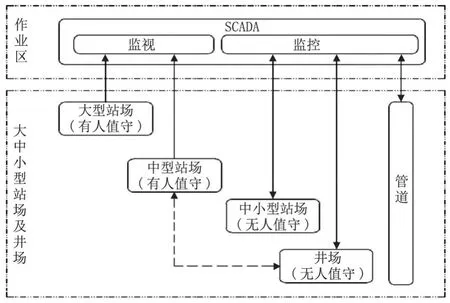

作業區生產管理中心設置SCADA 系統,無人值守井、站、管道由作業區直接遠程集中監控;有人值守站場自設監控系統,作業區對有人值守站實施統一監視和管理。過程監控模式見圖1。

2.2 大型聯合站采用“多崗合并,集中監控”建設模式

2.2.1 站場平面布局

圖1 作業區監控模式示意圖Fig.1 Schematic diagram of work area monitoring mode

為了充分利用已建設施,站場按照“新站新模式,老站老辦法”的建設思路進行集中監控建設。

(1)新建站場。新建站場建設時考慮一步到位(圖2),實現全站集中監控,崗位無人值守,站場平面采用“前中控、后站場”的標準化布站模式;針對不同類型站場的集中監控,明確中控室整體布局,形成固定成果,在實施集中監控站場中進行應用。

如采油五廠聚杏Ⅴ-1 聯合站,將轉油放水站、污水處理站、注水曝氧站、配制站、變電所5個獨立生產單元合并建設,各單元崗位無人值守,生產信號上傳至中控室,統一在中控室內集中監控管理。中控室設在聯合站主入口,與生產單元前后呼應,將配電室、機柜間、輔助間與中控室合建,共享系統依托,減少建筑面積,節省占地和投資。

(2)已建站場。已建站場結合實際進行優化改造,最大限度實現集中監控。站場立足已有崗位,在管理關鍵崗位設置中控室,例如采油三廠北Ⅱ-1聯合站將中控室設在脫水崗進行全站集中監控。

同時,考慮以新帶老,對于相距較近的站場,當中控室至最遠點巡檢距離不大于2 km 時,考慮采用集中監控方式。例如采油三廠北Ⅲ-1 新建的轉油放水站與已建深度污水處理站、污水站、集氣站及鍋爐房臨近建設,統一在新站新建中控室,實現五崗合一。

2.2.2 站控系統建設

對于大型聯合站建設站場中心控制室,在其中部署控制系統主站及操作員站,每個生產崗位不再按照以往的模式設置值班人員,在每個分崗設置控制系統子站,整個站場的生產過程在中心控制室集中監控,值班人員采用定期巡檢的方式對每個分崗生產崗位的生產設施進行例行檢查。

圖2 聚杏Ⅴ-1聯合站平面布局示意圖Fig.2 Schematic diagram of the layout of the Juxing Ⅴ-1 Multi-purpose Station

各生產單元不設置分崗顯示操作設施,當工藝單元檢測控制點較多時,為減少進出中心控制室的線纜數量,在工藝裝置附近的就地機柜間設置就地I/O 數據采集控制裝置,實現站場內所有工藝生產過程參數的自動采集及相應的控制功能。另外,站場集中監控控制系統與站內油、氣、水處理的成橇設備、加熱裝置等設施自帶控制系統進行數據通信,采集這類裝置的生產數據并能進行遠程急停該類裝置。

2.2.3 采集點位設置

2016 年12 月發布SY/T 7352—2016《油氣田地面工程數據采集與監控系統設計規范》,該規范主要對石油行業的井站生產運行數據采集與監控要求進行了規范。

大慶油田2015 年審查通過并發布了大慶油田企業標準:Q/SY DQ1677—2015《大慶油田原油站場集中監控設計規定》,該標準為后續集中監控站場的規劃方案及設計提供了強有力的指導。2019年對該規范進行了升版,2020 年初完成升版,發布了Q/SY DQ1677—2020(修訂版)《大慶油田原油站場集中監控設計規定》。

站場采集點位依據《油氣田地面工程數據采集與監控系統設計規范》及《大慶油田原油生產站場集中監控設計規定》對各類站場具體的檢測和采集參數進行規定,重要工藝參數全部進入站控系統統一管理。

2.2.4 安防系統建設

站場內設視頻監控系統,對需要進行監控的站場和建筑物內(外)的主要公共活動場所及通道、裝置重要部位和區域等進行有效的視頻監視。

為防止人員從非入口區域擅自闖入,站場設置周界入侵報警系統,實現對非法闖入的人員進行快速定位、報警,并與視頻監控系統聯動,即時進行圖像復核和錄像,從而防范各種潛在的危險[1]。

2.3 中型站場采用“區域集中監控,站場無人值守”建設模式

2.3.1 區域管理中心建設

中型站場從2010 年開始,探索“區域集中監控,站場無人值守”建設,首先在大慶油田長垣老區變電所實施。針對變電站相對集中的長垣老區推行電力調度—集控中心—操作隊—無人站管理模式。2014年,編制了《大慶油田35 kV無人值班變電站建設標準》及《大慶油田35 kV無人值班變電站建設標準設計》,長垣老區各采油廠建立廠電力調度集控中心,175 座變電所實行“區域集中監控,站場無人值守”建設。變電所通過建設、管理方式的變革,提高了油田電網運行管理水平及油田生產效益。

近幾年,隨著對數字化建設的快速、有序推進,以及對管理方式的不斷優化完善,為便于組織架構相應調整,數字化建設考慮以作業區所轄井、站,整體為實施對象,在作業區設置生產管理中心,監控作業區的井、間、站場數據,達到人員集中管理、運行集中控制、數據集中處理的數字化管理模式。因此,無人值守站場將生產數據直接上傳至作業區區域管理中心,實施區域集中監控[2]。

2.3.2 采集點位設置

站場數據采集首先執行《油氣田地面工程數據采集與監控系統設計規范》及《大慶油田原油生產站場集中監控設計規定》。

為了確保站場安全運行,針對實施無人值守的站場,選取各類典型流程站場,進行HAZOP 分析,完善站場事故流程設置。同時,調研站場各崗位日常操作頻率,對于無人值守的站場在依據Q/SY DQ1677《大慶油田原油生產站場集中監控設計規定》及SY/T 7352《油氣田地面工程數據采集與監控系統設計規范》基礎上,適當增設自控點位,實現站場相關生產參數自動采集。如2019 年采油六廠喇十七深度污水、注水站為實現站場無人值守,通過HAZOP 分析,完善了站場事故工況時相應的保障措施,從而確保了無人值守站場安全、平穩運行[3]。

2.4 小型站場采用“區域巡檢、無人值守”建設模式

大慶油田小型站場主要包括計量間、集油閥組間、配水間。長垣老區油田集油系統主要以計量間為主,外圍低滲透油田集油系統主要以集油閥組間為主。

2.4.1 計量間

由于已建計量間自動選井、自動調節摻水改造工程量較大,投資較高,且后期維護難度大,因此,計量間推薦采用“自動計量、人工選井,遠程監控、現場調節摻水量”的建設模式,即:采集集油和摻水匯管壓力、溫度及單井回油溫度,遠程監控回油溫度的變化,現場手動調節摻水量,設置“U”型管自動量油裝置,單井液量計量時,手動選井,自動量油。計量間內設視頻監控。主要生產數據自動采集,并將數據上傳至相關系統[4]。

該建設模式可以大幅度降低計量操作人員勞動強度,巡檢班組需定期進行選井計量,同時,通過監測的實時數據,進行現場人工調節單井摻水量的操作。

2.4.2 集油閥組間

集油閥組間采集集油、摻水匯管壓力和溫度,同時,單環摻水管線設置摻水流量自動控制裝置,實現通過回油溫度自動控制摻水量,集油閥組間內設視頻監控,主要生產數據自動采集,并將數據上傳至相關系統。

設置摻水流量控制裝置,可遠程調控集油閥組間油井摻水量,實現“區域巡檢、無人值守”的建設模式。

2.4.3 配水間

對來水壓力、每口單井壓力、單井流量均進行采集,每口注水井閥組安裝流量自控儀,遠程調控每口單井注入流量,配水間內設視頻監控。主要生產數據自動采集,并將數據上傳至相關系統。

設置流量自控儀,可遠程調控每口單井注入流量,實現“區域巡檢、無人值守”的建設模式。

通過適當增設采集點位,頻繁操作部位遠程自動操控,同時,配水間內均設視頻監控,使小型站場由白天有人值守逐步推行24 h無人值守。

3 實施效果及應用前景

3.1 優化工藝

(1)優化集油系統運行。計量間、集油閥組間通過采集匯管溫度、壓力及單井回油溫度等,尋找規律,合理設置摻水量;掌握管線運行凍堵規律,逐步實施低溫集輸工藝。

(2)優化注水系統運行。配水間采集注水井壓力、流量,根據管網壓力和油壓統計分析,優化系統運行壓力;通過流量控制裝置,實現智能注水、遠程控制,可促進注水系統“管網串接,井口調注”工藝推廣,取消配水間,減少注水支線。

3.2 轉變生產管理方式

(1)提高生產過程各節點管控效率。通過數據自動采集、自動控制、遠程操控、自動報警等技術改造,以及縮短管理鏈條長度等組織機構改革措施,生產管理實現了手動操作到自動控制的轉變、斷續數據點到連續信息流的轉變、經驗管理到精細化管理的轉變,減少操作調整不及時的情況。

(2)確保設備設施本質安全,提升安全監控能力。通過技術改造確保設備設施本質安全,利用生產管理平臺實時監控設備設施運轉、關鍵部位狀況,實現關鍵生產設施、重點作業環節視頻監控,及時發現安全風險并采取風險應對措施,降低生產運行風險。

3.3 優化組織機構

3.3.1 數字化建設站場實施效果

站場數字化建設模式,在提高油田自動化程度的同時,挖掘人力資源潛力,優化勞動組織形式,減少組織定員。例如采油六廠喇十七深度污水、注水站2019年10月30日完成“區域集中監控,站場無人值守”建設模式改造,投產初期按照常規站場人員設置,崗位人員21 人;經過對站場工藝熟悉后,崗位人員逐步減少,目前全站的監視、控制等操作集中到作業區區域管理中心,實施對全站過程參數的監控、消防監控和視頻監視,崗位定員減少至12人,節約人員配置42.9%。

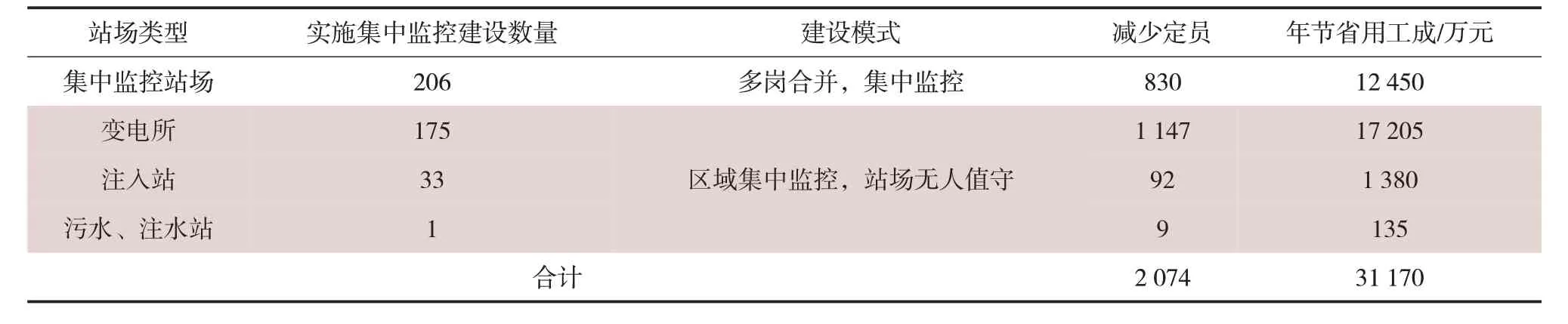

表1 大慶油田數字化建設站場實施效果Tab.1 Implementation effect of Daqing Oilfield digital station construction

大慶油田已實施數字化建設的站場,共計減少定員2 069人,年節省用工成本3.1×108元(表1)。

3.3.2 數字化建設示范工程預期實施效果

大慶油田根據總體工作安排,第一階段井、站整體實施數字化建設示范單位包括采油二廠、三廠、五廠、海拉爾油田、龍虎泡油田,采氣分公司、外圍油田變電所。截至2020年6月,示范工程約30 000 口油水井、2 000 座大中小型站場全部完成方案編制,預計可減少定員4 000 余人,年節省用工成本5×108元左右。

大慶油田約12×104油水井,7 000座站場,整體實施數字化建設后,預計可節省一線員工25%左右。

4 認識

(1)有序推進無人值守站場實施,先試點再規模推廣。為了確保油氣處理站場安全運行,根據站場生產運行及管理的實際需求,應首先選取典型工程開展無人值守、自動控制、遠程操作試驗,通過典型工程摸索規律、暴露問題、總結經驗、形成模式,持續優化采集控制設置,不斷優化完善站場建設模式,試驗成功后再大范圍推廣。

(2)站場數字化建設后,生產管理模式要相應改變,與之相適應。站場數字化建設與組織管理方式的轉變要相輔相成。通過站場數字化建設,提高站場自動化程度,充分利用信息化技術的優勢,促進精細管理流程的再造和管理方式的改革[5],可以有效推進管理層級的簡化;而數字化建設和應用必須有相適應的組織保證才能獲得預期效果[6]。例如外圍油田變電所無人值守方案,打破廠際界限,在8個外圍油田集中建設2座區域電力集控中心,對53座變電站進行統一管控,變電站轉為無人值班情況下運行,站內原生產定員全部核減,運維人員由分散變為集中,統一設置運行、巡視、操作班組。

建立健全運行維護機制是數字化應用的重要保障措施。建立健全數字化油田的運維管理是確保數字化建設設施應用的基礎,隨著數字化建設,需要打造技術水平高的油田數字化建設運維隊伍,為油田數字化工作穩健開展提供人力資源,對于前端采集儀器儀表、網絡設備、生產信息采集與管理系統等設施進行及時有效的運行維護。運維隊伍的建設首先需要積極開展多形式、多層次的高技術培訓,加快數字化人才培養,提高全員數字化技能;其次應考慮依托生產單位自身建設的專業化隊伍,或委托專業化隊伍設立駐區檢修點,整合全油田優秀的數字化建設運維人才,實現數字化人才的優化配置,從而適應數字化油田、智能化油田、智慧化油田的發展需要。

(3)站場數字化建設對油田提質增效至關重要。隨著老油田開發進入“雙高”階段,地面系統負荷率低、生產效率低的問題日益突出。生產站場實施數字化建設,生產數據進行自動采集、監測和分析預警,實現數據實時推送,逐步實施精確注水、精確摻水、精確調溫、精確加藥、軟件計量、錯峰用電等措施,在降低現場工作強度的同時,大大提高工作效率,因此,站場實施數字化建設對持續提質增效、實現油氣田高質量發展至關重要。

(4)站場數字化建設是油田智能化應用的基礎。油田實現自動感知、預測預警、業務協同、決策優化的智能化應用,需要通過數字化建設,建立各生產環節自動化、可視化系統,采集生產實時數據,達到全面感知的目的。智能化應用將在此基礎上,應用以數字技術為基礎的云計算、大數據、人工智能、物聯網、區塊鏈等新興技術,研發生產運行、節能降耗、措施管理、綜合調整、安全預警輔助分析軟件,從而實現生產、開發的智能一體化管理,推動油田由數字化向智能化轉型[7]。