風機葉片的焊后熱處理模擬與優化*

王 婷 , 何成乾 , 張 融

(1.武昌工學院機械工程學院,湖北 武漢 430065;2.綠色風機制造湖北省協同創新中心,湖北 武漢 430065)

0 引言

近年來,隨著國家生產力大跨步的邁進,有關研究突飛猛進,關于焊后熱處理方向研究也日益增多[1]。 由于諸多論文研究的焊后熱處理模擬多是大型輪船葉輪或有色金屬風機葉片為保證質量的堆焊的焊后熱處理, 涉及到小型風機葉片一類的研究在國內尚屬空白[2],故本文使用ANSYS 對軸流風機葉片的焊后熱處理進行了數字建模與有限元模擬。

1 風機焊后熱處理的定義和內容

1.1 軸流風機

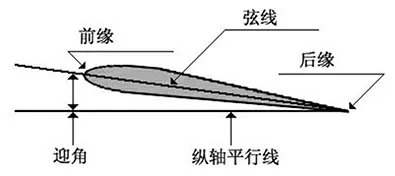

軸流風機是一種通過外界提供機械能對氣體作用,使其升壓并派送氣體的流體機械。 由于具有良好的通風換氣性能,軸流風機對社會經濟的發展發揮著巨大的作用[3]。 其被廣泛應用于礦道、工廠、化工、航空、航天等行業[4]。軸流式風機葉片的目的是使氣流進入葉輪后與中心軸同向,達到排風送氣的效果,故其橫截面一般為翼剖面,如圖1 所示。

圖1 軸流風機葉片剖面圖

1.2 焊后熱處理的必要性

焊前預熱及焊后熱處理對于保證焊接質量非常重要。 重要結構件、合金鋼及厚大復雜型部件的焊接,都要求在焊后必須熱處理。

葉片在經過焊接后,焊接組織會在熔池中重結晶,如果不加處理, 在空氣中形核會使晶粒粗大, 尤其是奧氏體。 其韌性及塑性會大幅度下降,這代表焊縫周圍區域脆性會增加,在工作時極容易產生裂痕或斷層,成為葉片脫落的最主要原因,將嚴重影響風機的安全使用和壽命,為此必須在焊接后進行熱處理以細化晶粒提高組織韌塑性,保證工件良品率和使用價值[5]。

1.3 熱分析模擬

ANSYS 熱分析包括熱傳導(thermal conduction)、熱對流 (thermal convection/heat convection) 及熱輻射(thermal radiation)三種熱傳遞方式。此外,還可以分析相變、有內熱源、接觸熱阻等問題。

2 風機葉輪的數字建模以及有限元分析

2.1 葉輪、葉片及焊縫的構建

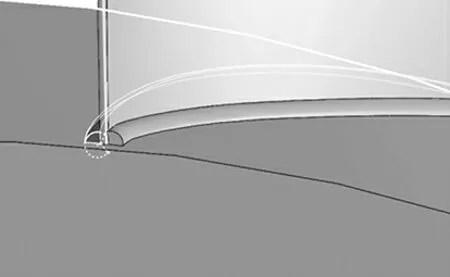

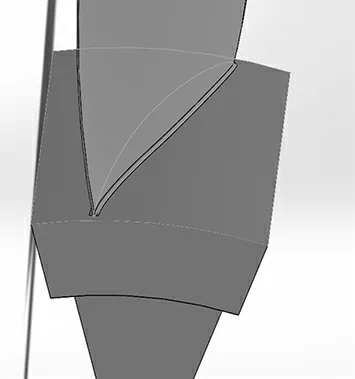

應用Solidworks 對軸流風機的三維模擬結果如圖2所示。

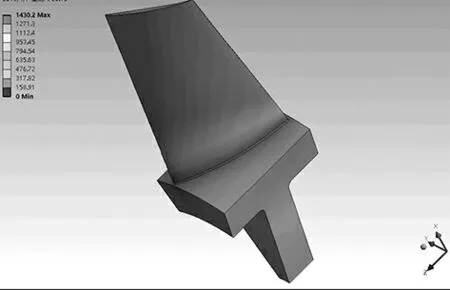

為節省運算時間,通常只取一個葉片進行單獨研究分析后再進行擴展結果,模型簡化后的葉片,如圖3 所示。

圖2 軸流風機的葉輪

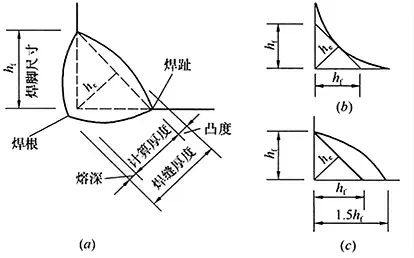

圖4 焊縫類型

由圖4(c)可知,焊縫尺寸可按照直角焊縫計算,表面為半圓且半徑為5mm,故可以先在葉片與葉輪相交的焊腳處掃描一橫截面為r=0.005m 的圓,掃描路徑為兩面交線,如圖5 所示; 又發現導入到ANSYS Workbench 中無法顯示焊腳軌跡線,推斷原因是掃描出的圓柱實體重合了兩面交線。故利用“曲面縫合”的命令將整個風機葉片表面縫合為一個整體,再使用“曲面切割”命令對整個葉片和葉輪進行抽殼切除了葉輪內部多余的焊縫實體,最后向葉輪表面使用“加厚”命令得到完美焊縫實體,如圖6 所示。

圖5 焊縫實體拉伸

圖6 曲面切割后的焊縫實體

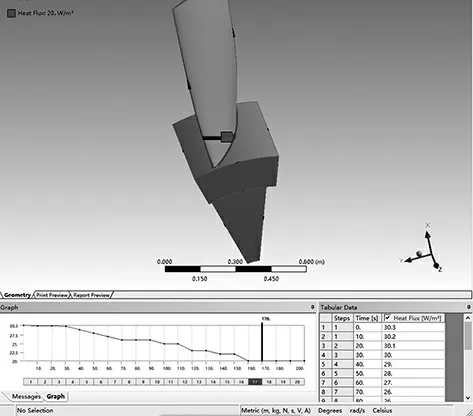

因為本文只是對于風機葉輪上葉片與輪轂的焊后熱處理, 展現的是焊縫及其周圍工件區域所受焊縫成型時的熱量交換引起的葉輪整體的變化。 故可設定兩條焊縫為熱傳導源,溫度隨時間按環境溫度400℃下的冷卻速度平均10℃/h 向外散熱,影響面(Convection)為整個葉輪和葉片表面,熱輻射隨溫度變化而變化,焊縫熱通量變化設置如圖7 所示。

圖7 焊縫熱通量變化設置

2.2 焊后處理結果

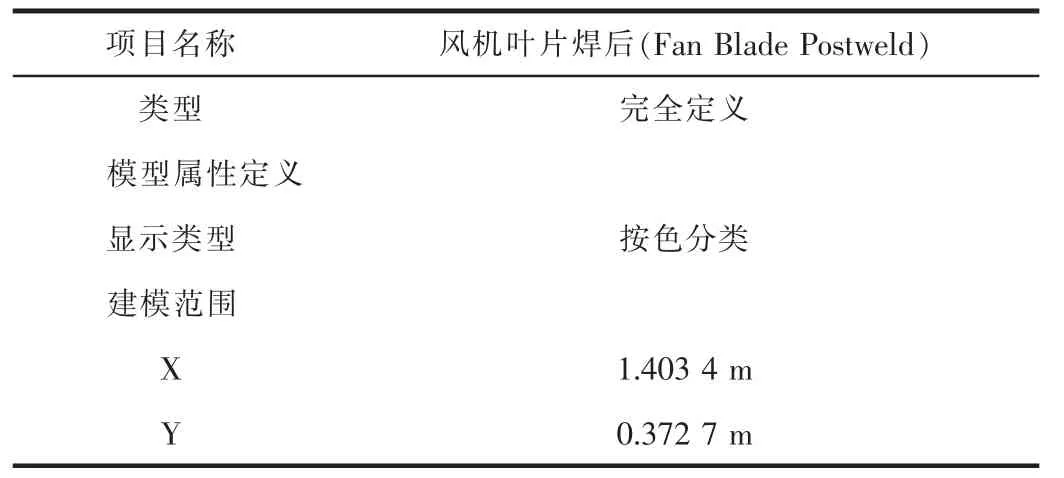

通過有限元分析軟件在模擬后輸出的結果報告,可以得到關于模型和有限元分析的結果以及通過改進出現變動的相關量值,也即變量值。通過對出現的變量進行分析,可以得到對分析結果改進優化的切入點。由表1 可得相關數據統計。

表1 模型相關數據統計

2.3 焊后熱處理云圖

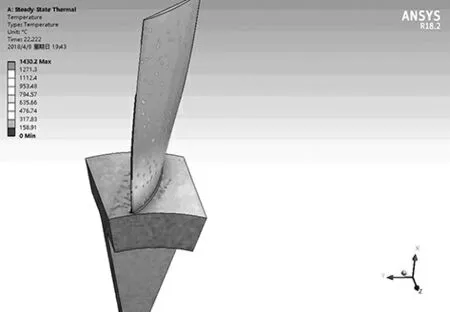

第一次熱量分布云圖如圖8 所示。

圖8 第一次熱量分布云圖

3 優化改進

3.1 問題總結

由于葉片表面并沒有經過特殊處理以至于在傳熱過程中過冷度不夠,晶粒粗大化,葉片的內應力沒有完全消除,使葉片在經過處理出爐后易折斷、磨損,在焊后熱處理模擬的熱量分布云圖中出現了耀斑。

3.2 解決方案

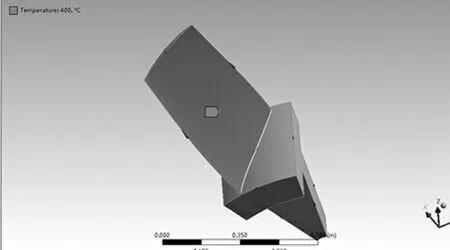

在葉片表面增加一層涂層,模擬了風機葉片表面,覆蓋了足夠的涂層或合格的堆焊, 使用方法即取消風機葉片表面的自然對流, 并單獨設定與輪轂相同的溫度場變化,葉片溫度場設定如圖9 所示。

圖9 葉片溫度場設定

圖10 優化后熱量分布云圖

導致分析時對葉輪重新建模并對網格進行了優化,得到了結果變化如圖10 所示,并且在對比圖8 以及圖10 之后可以明顯發現耀斑消失, 說明葉片表面的熱量集中現象得到了解決,這樣可以使葉輪性能及使用壽命受到影響最低。

4 結語

經過初步研究,對風機葉片的焊后熱處理進行了有限元分析, 基于ANSYS 的后處理得到的溫度云圖以及生成的結果數據,發現了風機葉片在焊接之后出現葉片脫落問題的主要原是葉片表面無涂層或涂層質量太差,導致焊后熱處理時葉片表面熱應力集中導致了葉片過早脫落。

本文對于風機葉片的焊后熱處理數值模擬僅是初步的單一溫度場下焊后工件熱傳導的模擬分析,對于工件的變形以及內部晶粒尺寸變化僅僅是通過經驗推斷,并未得到有效確切的數據,而且在車間生產的過程中,溫度場的變化是有波動的,故還可以在模擬了焊接之后得到熔池模擬數據,可以更準確得到本文前處理之類的數據,另一方面也存在著在焊后的變形問題對產品使用的影響,但文章篇幅有限,不再贅述。