姬塬油田水平井綜合治理配套技術研究與應用

楊金峰,燕 萌,李玉杰,楊飛濤,趙艷艷,陶 濤

(中國石油長慶油田分公司第五采油廠,陜西西安 710200)

近年來,長慶油田通過壓裂改造方面的技術攻關和試驗,水平井實現了“少井高產”,將直井增油倍數提高至3.6 倍,水平井已成為提高單井產量和轉變開發方式的主要技術手段,應用規模逐年擴大。姬塬油田2007 年在耿27 長6 油藏開展水平井試驗,目前累計投產水平井148 口,其中三疊系油藏136 口,侏羅系油藏12 口,分布在11 個地質區塊。水平井井數占比2.3 %,產量占比3.1 %,單井產能1.86 t,綜合含水69.2 %。但水平井受非均質性強、立體開發、微裂縫發育、多段壓裂、注水開發影響,存在吐砂、見水、結垢嚴重等問題,開發矛盾突出,造成低產井多(其中產能小于1.0 t 井井數占比44.4 %),影響開發效果。因此在姬塬油田開展水平井綜合治理技術配套研究,對提高水平井開發效果有重要意義。

1 水平井堵塞、出砂、見水、低產機理研究

1.1 結垢堵塞機理研究

油田投入注水開發以來,大量的油水井在生產過程中,由于物理場和化學場的不斷變化導致地層結垢堵塞,造成油井產量降低。目前姬塬油田已出現堵塞井27 口,占開井數的18.6 %,主要分布在黃3 長6、羅1長8 等區塊。由于注入水與地層水配伍性差,地層結垢頻繁堵塞。地層水中的成垢陽離子主要為:Ba2+、Sr2+和Ca2+三種,注入水中的成垢陰離子有SO42-和CO32-,注入水和地層水混合后,易生成BaSO4和CaCO3垢。結垢井逐年增多,措施產能恢復率逐年降低。

通過掃描電鏡和X 衍射分析碳酸鹽垢含量較高;同時進行填砂管模型試驗結果表明:井眼附近的垢,主要由于溫度、壓力急劇下降,采出水中的部分碳酸氫根離子析出二氧化碳和水,生成碳酸根離子,從而導致碳酸鹽結垢;地層深部的垢,主要是隨著水驅前沿的推進生成的是硫酸鹽和碳酸鈣的混合物,裂縫深部的垢長時間堆積,處理難度較大(見圖1)。

圖1 塬平54-22-1 垢型掃描電鏡圖

通過模擬產量與裂縫堵塞時間關系表明:水平井段間產量差異較大時,低產層段流速、壓力降低,更易發生堵塞物沉降,造成單井產量突降,常表現為初產高,累產低(見圖2)。

1.2 出砂機理研究[1-3]

查閱國內外文獻,地層發生出砂,必須滿足2 個前提條件,一是地層巖石的破壞,二是一定的流體水動力條件。

Bruno 等研究表明,含水越高越易出砂。一是含水飽和度較高降低了地層巖石自身強度或巖石膠結程度;二是潤濕相流體飽和度的增加導致了毛管力的改變,從而降低了與之相關聯的顆粒間黏著力減小。本廠水平井平均含水75.8 %。

Morita 等研究表明,壓差越大越易出砂。井眼內壓力低、油藏壓力衰竭、流速突變都可能引起地層出砂。強化采油速度并不利于孔眼穩定,地層巖石膠結程度較弱時生產壓差不合理將會導致過早、過量出砂。本廠水平井生產參數相對較大,初期平均泵徑35 mm,平均沖次5.5 r/min。

1.3 見水機理研究

(1)受儲層物性、開發模式影響。水平井區因儲層微裂縫發育,立體開發模式,開發過程中部分井易見效見水。

(2)受井網特點影響。例如:黃54 區塊黃3 長6 油藏屬于五點法注水,其跟部、趾部離注水井水線方向較近,更易見水;黃57 區油藏屬于七點法注水,其腰部、跟部、趾部離注水井水線方向較近,更易見水。

(3)低產低液井影響因素分析。

工程因素:主要是段間距過大、初次改造規模偏小、初次未開啟的簇。

圖2 模擬不同產量裂縫堵塞時間曲線

地質因素:受儲層物性等因素影響,部分水平井注水不見效,如黃259 屬長6 油藏,儲層物性差,多數井不見效;黃54 同屬長6 油藏,儲層物性相對較好,見效見水。

2 水平井綜合治理工藝技術

2.1 砂埋井治理

針對常規沖砂技術漏失大、攜砂能力差、沖砂不徹底等局限性。開展氮氣泡沫沖砂試驗。其主要原理是應用泡沫流體密度低、攜砂及清洗井底雜物能力強等優點,洗井時在井底油層處造成負壓或低壓循環,有效清洗井底雜物。

2.1.1 技術特點

(1)攜砂能力強,為清水攜砂能力的10 倍;

(2)具有良好分散性、乳化性,對油套管內壁蠟、黏結物有良好剝離作用;

(3)密度低,可實現低壓或負壓循環,減少漏失。

2.1.2 與常規技術效果對比 常規沖砂,周期長(7.6 d),效率低(平均用水565 m3),入井液漏失嚴重,沖砂不徹底,近四年實施17 井次,平均單井日增油1.5 t。氮氣泡沫沖砂,周期短(由7.6 d 下降至4.0 d),用水量由565 m3下降至285 m3,該工藝沖砂時因液柱壓力減小,在井底造成負壓,起到解堵作用,平均單井日增油2.4 t,相比常規沖砂上升了0.9 t。

2.2 油井機械找堵水[4-7]

隨著長慶油田水平井規模開發,部分水平井見水導致單井產量下降,甚至損失儲量,嚴重影響水平井高效開發。目前,國外水平井找水主要采用產液剖面測試、脈沖中子氧活化測試等生產測井方法,該方法須配套專用下井工具和解釋方法,對井筒狀況有較高的要求。此外,該方法需要啟動流量,暫不適應長慶超低滲透油田低產液量,且測試費用較高(80 萬元/井次)。目前長慶油田主要采用拖動找水、智能開關找水等工藝,其中Y111+Y211 封隔器雙封拖動找水可實現精準找水,費用低,找水周期短,現場廣泛應用。

2.2.1 機械堵水技術 目前機械堵水主要為跟部堵水管柱、中部堵水管柱、趾部堵水管柱、兩端堵水管柱。雖然四套機械堵水工藝管柱能解決井筒堵水問題,但也存在橋塞封堵有效率低、易失效,橋塞水平段起鉆或打撈困難等問題。

2.2.2 實施效果 機械拖動找水技術能實現精準找水,近四年共實施8 口井,初期有效率50 %,日恢復產能1.3 t,累計產油3 640 t;目前有效井為2 口,主要受封堵橋塞座封成功率低、易失效技術局限。

2.3 水井堵水調剖

2.3.1 堵水調剖技術 立足水驅開發階段,針對不同油藏采取不同工藝設計。工藝一:凍膠+體膨顆粒或PEG—近井動態縫調剖1 500 m3~2 000 m3;工藝二:納米聚合物微球—深部微裂縫調驅2 000 m3~10 000 m3。

黃54 水平井區裂縫性見水,裂縫寬度為150 μm~2 mm,針對常規PEG-1 堵水效果逐次變差問題,2019年試驗驅替壓力調控劑調剖。

2.3.2 堵水調剖實施效果 2017 年對黃54 開展PEG-1 連片堵水調剖,實施19 井組,見效18 口,見效率52.4 %,日增油15.6 t,累增油3 315 t,含水下降11.6 %,有效期6 個月。

2018 年實施21 井組(二次注入9 口),見效17口,見效率31.4 %,日增油9.4 t,累增油2 487 t,含水下降5.2 %,二次注入效果有所變差。

針對常規PEG 調剖逐次效果變差問題,2019 年開展驅替壓力調控劑調剖試驗,優選5 口井實施驅替壓力調控劑調剖試驗。試驗結果表明,注水壓力無明顯變化,封堵效果不明顯,見效率33.3 %,階段累增油286 t,后期優化堵劑粒徑。

2.4 水平井分段酸化[8,9]

2.4.1 工藝原理 針對籠統酸化技術酸液更易進入低壓未堵塞層段、酸化解堵針對性不強、酸化措施有效率低等問題,近年來開展水平井分段酸化試驗(見圖3)。

圖3 近年籠統酸化的效果統計圖

分段酸化主要采用Y211+K344(上提下放管柱后打壓座封)、雙K344(打壓座封)兩種管柱組合,依次自下而上通過油管拖動酸化鉆具酸化不同目的層。層間酸化采用封隔器隔離轉向,充分動用前期酸化未解除的堵塞區域;層內采用暫堵劑軟封隔分流,充分動用低滲區剩余油。

2.4.2 實施效果 2018 年開展分段酸化試驗3 口,日增油3.3 t,當年累增油810 t,效果明顯;2019 年實施1口,未見效,但液量上升4.2 m3,疑似見水。

2.5 水平井井筒再制造+重復壓裂[10-15]

2.5.1 國內外技術現狀 對國外技術調研,北美水平井重復壓裂工藝技術以暫堵轉向壓裂為主,同時在機械“硬”分層壓裂技術方面積極開展研發試驗,技術成熟度不斷提高。

結合國外技術特點,姬塬油田創新提出了井筒再造+重復壓裂思路。通過對化學封堵見水段、膨脹管補貼套損段,達到井筒整體承壓要求;再對未動用儲層開展補孔壓裂、初期改造程度小的儲層重復改造措施。

2.5.2 井筒再制造技術-膨脹管補貼 其原理是將膨脹管下至需補貼部位,地面打壓,使膨脹頭向上運動,膨脹管發生徑向膨脹,通過密封件與原井套管實現錨定和密封,達到加固、補貼和封堵的目的。技術指標:試壓30 MPa,穩壓15 min,壓降小于3 MPa 為合格。

2.5.3 井筒再制造技術-化學堵水 以多輪次降漏+封堵為思路的化學堵水方法。降漏采用弱凝膠(前置)+PGS 強凝膠(中部)+強凍膠體系,封堵采用PGS 強凝膠或ERS 彈性水泥方法(見圖4~圖6)。

圖4 水平井化學堵水示意圖

圖5 ERS 膠結后照片

圖6 PGS 膠結后照片

降漏技術指標:若15 MPa 吸水量<200 L/min,進行封堵施工;若15 MPa 吸水量>200 L/min,第二輪降漏施工。封堵成功技術指標:升壓至30 MPa,吸水<100 L/min,封堵合格。

2.5.4 重復壓裂-蓄能動態多級暫堵轉向壓裂工藝鉆具結構采用單段壓裂采用雙封單卡實現精準分段壓裂;多段壓裂采用多級滑套雙封單卡連續壓裂管柱,節省施工時間和費用。

蓄能是指壓裂前注入驅油劑2 000 m3,地層壓力恢復至原始地層壓力,燜井時間30 d 左右,將壓力進行有效擴散。

暫堵是指采用縫內暫堵工藝,暫堵劑使用纖維+不同粒徑顆粒高強度暫堵材料。

2.5.5 LP16 實施及效果

2.5.5.1 試驗井LP16 介紹 羅1 區長81油藏,油層厚度276.6 m,采用五點法井網開發,單井控制地質儲量28.8×104t,累計產油8 996 t,采出程度3.1 %。

2008 年投產,初期日產液14 m3,日產油10 t;措施前日產液1.5 m3,日產油1.1 t。對應4 口注水井,平均單井累計注水量167 346 m3。

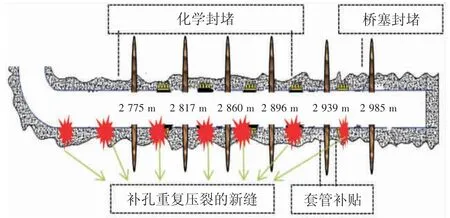

綜合水平段短(327.0 m)、采出程度低、2 820 m 以下固井質量差(2 965 m 有明顯壓裂段)等特點,開展膨脹管貼補+蓄能+化學堵漏+補孔+重復壓裂試驗(見圖7)。

圖7 LP16 施工工藝圖

2.5.5.2 施工工序 第一步:打電纜橋塞至2 978 m,試壓至35.0 MPa,壓力降至0 MPa,不合格;第二步:套管補貼2 936.1 m~2 944.7 m,試壓至30.0 MPa,歷時20 min,壓降1.8 MPa;第三步:井筒注清水2 000 m3對地層進行補能;第四步:打可取橋塞至2 924 m,試壓至35.0 MPa,歷時10 min,壓力降至25 MPa;第五步:下斜尖進行化學封堵;第六步:取橋塞,水力噴射補孔2 950.0 m、2 900.0 m、2 866.0 m、2 845.0 m、2 817.6 m、2 794.56 m、2 770.0 m;第七步:采用定點單級壓裂工藝壓裂。

2.5.5.3 降漏施工 第一次降漏:弱凝膠100 m3+PGS強凝膠4 m3+高強凍膠30 m3。擠注高能凝膠100.0 m3,工作壓力在18.0 MPa~20.0 MPa,排量在400 L/min~500 L/min,歷時220 min;擠注PGS 堵劑4.0 m3,工作壓力15.0 MPa~16.0 MPa,排量200 L/min~300 L/min,歷時25 min;擠注高強凍膠30.0 m3,工作壓力19.0 MPa~20.0 MPa,排量400 L/min~500 L/min,歷時70 min;關井候凝后,打壓至16.0 MPa,穩壓1 min,吸收指數360 L/min,降漏不達標。

第二次降漏:ERS 凝膠0.5 m3+PGS 強凝膠8 m3。擠注ERS 堵劑0.5 m3,工作壓力5.0 MPa~10.0 MPa,排量200 L/min~300 L/min,歷時5 min。擠注PGS 堵劑8.0 m3,工作壓力15.0 MPa~16.0 MPa,排量400 L/min,歷時35 min。關井候凝后,打壓至25.0 MPa,穩壓1 min,吸收指數200 L/min,降漏達標,停泵壓力25.0 MPa,歷時2 min,壓力降至22.0 MPa。

堵漏:PGS 強凝膠8 m3。擠注PGS 堵劑8.0 m3,工作壓力25.0 MPa~32.0 MPa,排量400 L/min~600 L/min,歷時35 min,返出液體7.0 m3。打壓至30.0 MPa 后,穩壓1 min,吸收指數100 L/min,歷時5 min,壓力降至24.5 MPa,歷時10 min,壓力降至24.0 MPa,封堵成功。

2.5.5.4 壓裂施工 實施定點單級壓裂工藝壓裂,總計實施壓裂7 段,累計加砂350 m3,平均砂比27.6 %,排量3 m3/min(見表1)。

2.5.5.5 效果分析 LP16 采用膨脹管補貼、化學封堵、蓄能轉向壓裂等國內外先進技術,其中,膨脹管補貼、化學封堵均能滿足試驗技術要求。目前日增油0.7 t,累增油150 t。該技術成功試驗,為后期水平井見水化學堵漏或補貼、蓄能轉向壓裂有重大指導意義。

3 現場應用試驗

3.1 現場試驗

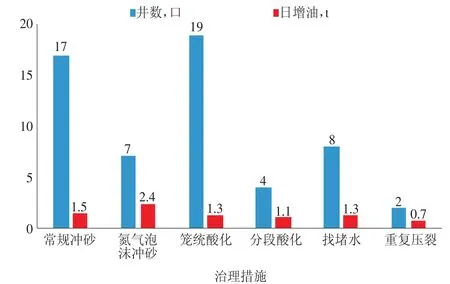

近四年水平井沖砂洗井、籠統酸化、分段酸化、機械找堵水、水平井井筒再制造+重復壓裂等綜合治理工藝,總計實施57 井次,平均單井日增油1.5 t,平均單井累增油298 t,取得了初步的成效(見圖8)。

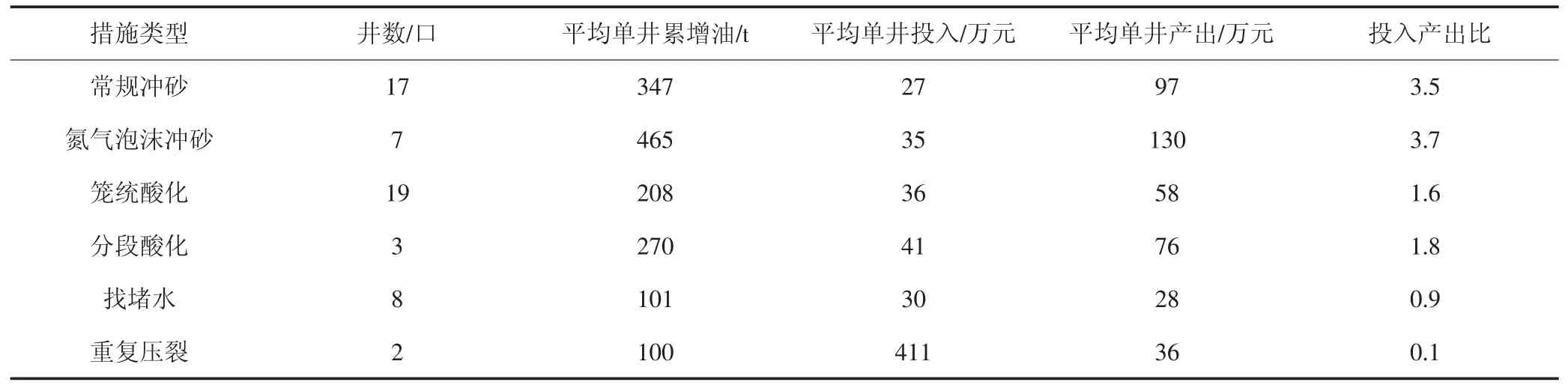

3.2 效果評價

通過對比,氮氣泡沫沖砂、分段酸化相比常規沖砂、籠統酸化有較高的投入產出比,機械找堵水、水平井重復壓裂需繼續完善、優化工藝,實現提質增效并舉(見表2)。

表1 壓裂參數表

圖8 近四年水平井綜合治理措施效果統計

表2 水平井綜合治理當年投入產出比對比表

4 結論

初步形成了水平井高含水井、砂埋井、結垢堵塞、低產低效井等綜合治理配套技術系列。

(1)氮氣泡沫沖砂可有效解決常規沖砂井筒漏失大、攜砂能力差等問題,推廣應用;機械雙封拖動找水可實現精準找水,推廣應用;水平井分段酸化工藝針對性強,措施有效率高,推廣應用。

(2)機械堵水橋塞有效期短、易失效,繼續完善工具;黃54 區水平井區水井堵水調剖有效期短,繼續完善。

(3)水平井膨脹管貼補、化學堵漏井筒再制造技術和重復壓裂工藝初見成效,但“高成本、占井時間長”等缺點,繼續擴大試驗。