碳五分離裝置溶劑再生釜長周期影響因素分析

趙建武,和冰濤,馬 猛

(新疆天利石化控股有限公司,新疆獨山子 833699)

新疆天利石化控股有限公司化工三廠15×104t/a分離裝置采用上海石化碳五分離技術,以乙烯裂解副產品碳五輕餾分為原料,采用萃取精餾和普通精餾聯合起來,達到分離雙烯烴產品的目的。自2014 年9 月15 日投料開車,碳五分離裝置溶劑再生釜多次出現排焦困難,投用后不僅影響再生溶劑的負荷,同時影響溶劑系統的品質,嚴重時造成循環溶劑中環戊二烯指標超標,影響裝置產品質量。通過裝置近幾年來的運行情況及優化,結合實際操作經驗,分析再生釜管束聚合結焦的原因,從而延長再生釜的運行周期。

1 工藝流程簡述

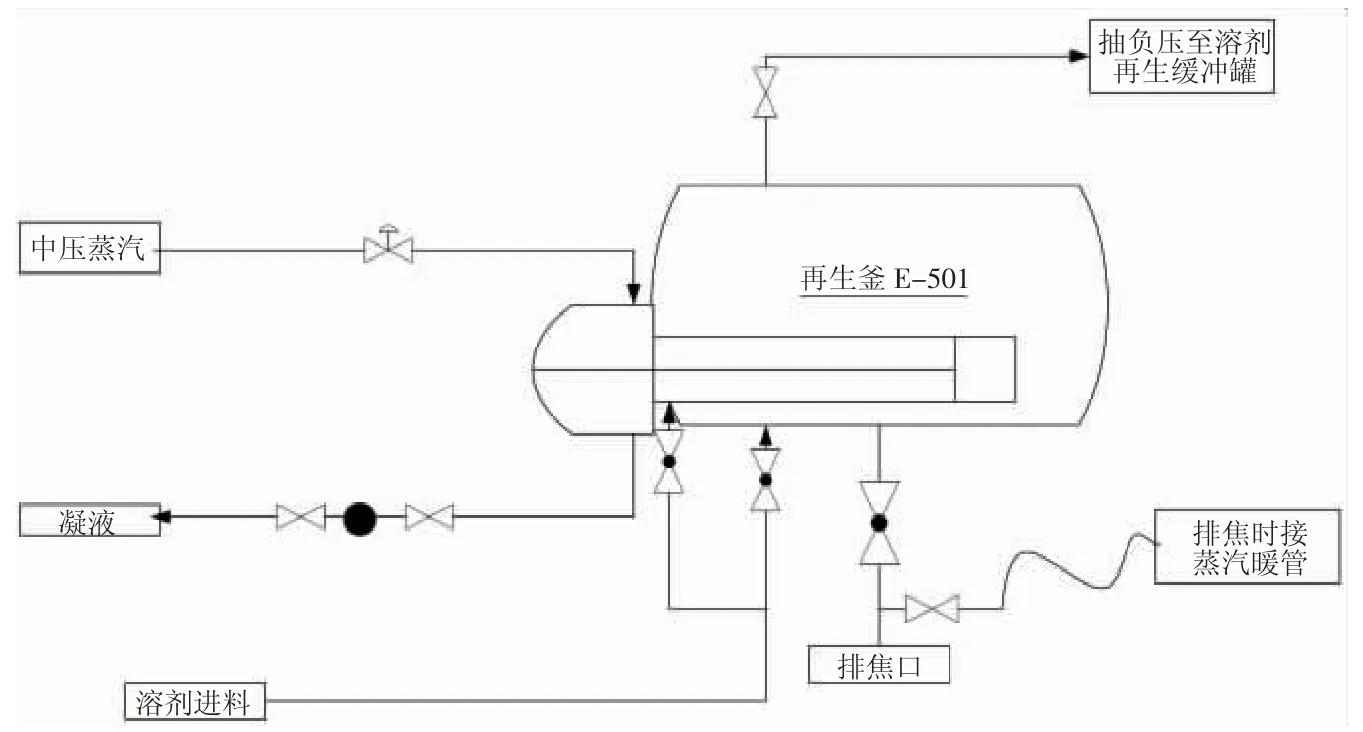

溶劑再生釜E-501 作用是將一萃塔中間再沸器E-203A/B 送來的部分循環溶劑送至溶劑再生釜E-501 脫除其中所含的焦質,與第三汽提塔C-304 凝液泵P-310A/B 送來的溶劑在溶劑精制塔C-501 通過共沸蒸餾脫出溶劑中的水分、雙環戊二烯及其他二聚物以及羰基化合物等微量雜質,純化溶劑以便溶劑循環使用,流程(見圖1)。

2 影響溶劑再生釜E-501 長周期運行的原因探討及優化

通過近幾年對溶劑再生釜的運行情況分析,影響再生釜運行周期的因素主要是再生釜芯子局部結焦,大量的聚合物附著于管束表面,造成E-501 換熱器管束芯子換熱效率降低,最終導致再生釜運行效果變差,影響裝置萃取單元溶劑品質,造成產品中環戊二烯超標。因此,要解決溶劑再生釜E-501 長周期運行,需從以下幾方面考慮:

2.1 再生釜選型

分離裝置選用的再生釜為15.3 m3的容器,換熱面積25 m2,加熱源為1.0 MPa 中壓蒸汽,并考慮到后期再生釜的底部結焦問題,再生釜采用底部進料,增加沖洗流動性,防止底部焦油長時間聚集;管束根部增加沖洗口,防止因長時間運行,管束根部累積焦油等聚合物,影響排焦后的抽芯操作;排焦口設有倒淋,主要是排焦前用于接臨時管線對排焦管線進行暖管,防止排焦過程中,焦油附著在排焦管壁上,堵塞管線,影響裝置排焦操作。

圖1 工藝流程圖

同時在對原設計E-501 的處理能力及結構進行考察驗證后,基本滿足試用要求,根據同等換熱面積的換熱器的結構,增加管束的長度,增大管束間距,可增加管束間的焦油流動性,使得焦油排出質量較好,也延長了再生釜的運行周期。

2.2 再生釜進料中水、烴含量的影響

因裝置再生介質為DMF,DMF 在高溫下容易水解,產生甲酸和二甲胺,甲酸溶解在溶劑中容易腐蝕設備。鐵離子在溶劑中容易引發雙烯烴聚合,二甲胺與醛類物資結合容易形成褐色聚合物,堵塞設備;因溶劑沸點較高,分離裝置再生釜采用負壓操作,但操作溫度較高,容易發生水解及聚合反應。溶劑再生釜進料中水的來源主要為原料帶水、溶劑精制塔操作調整不穩定以及新鮮溶劑中帶水,導致循環溶劑中水含量增加,以上水都可以通過汽提塔調整解決。因設計之初,第一汽提塔C-202、第二汽提塔C-303 均未提供運行參數,通過運行調整發現第一汽提塔C-202 第25 層板溫度、第二汽提塔C-303 第17 層較為靈敏,溫度太低,容易導致塔釜水及烴含量太高,在高溫下容易導致水解反應及雙烯烴聚合,影響溶劑品質,溫度控制太高容易把溶劑帶至塔頂,造成溶劑損失,影響產品質量,由此可知分離裝置第一汽提塔25 層板、第二汽提塔17 層板為兩個汽提塔的靈敏板溫度,將此溫度控制在138 ℃~165 ℃,具有較好的脫水效果,循環溶劑水含量基本控制在500 mg/kg 以下,此指標下的水含量,對減少設備腐蝕,延長再生釜運行周期有重要意義。

2.3 再生釜排焦周期判斷

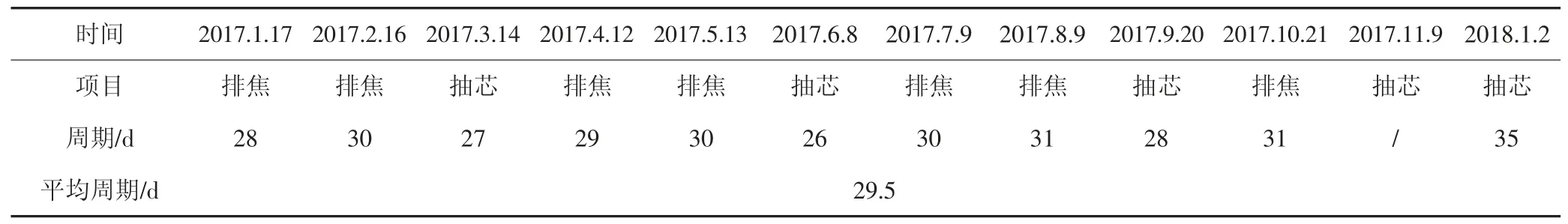

再生釜的排焦周期對再生釜的管束結焦有較大影響,通過近幾年的排焦操作經驗及檢修情況判斷,再生釜排焦周期不宜過長,運行時間太長,再生釜內的焦油含量較高,濃縮時間長,不僅容易堵塞再生釜的管束,而且還影響再生釜長周期運行;濃縮時間短,易造成濃縮不徹底、溶劑損失增加。再生釜運行周期太短,易造成濃縮過程中管束漏出液位面以下,管束局部過熱,一方面造成管束表面結焦加劇,另一方面造成設備損壞,影響裝置長周期運行。

因此,通過對2017 年再生釜進料中焦質分析,焦質含量為0.22 %,溶劑再生釜進料為3.2 t/h 時,每月產生焦油含量在4.5 t~5.5 t,根據歷年每月焦油排放量在5.2 t 左右,初步判定再生釜運行周期25 d~30 d;結合裝置實際運行,最終確定溶劑再生釜在負荷不變的情況下,運行周期約30 d 左右(見表1~表3)。

從表1~表3 可以看出,分離裝置再生釜運行周期約為30 d,分離裝置抽芯次數越少,濃縮排焦效果越來越好,溶劑損失量越小。

2.4 再生釜濃縮排焦操作的關鍵點

表1 2017 年裝置再生釜進料中焦質含量統計表

表2 2017 年裝置再生釜運行周期表

表3 2015 年以來裝置溶劑損失表

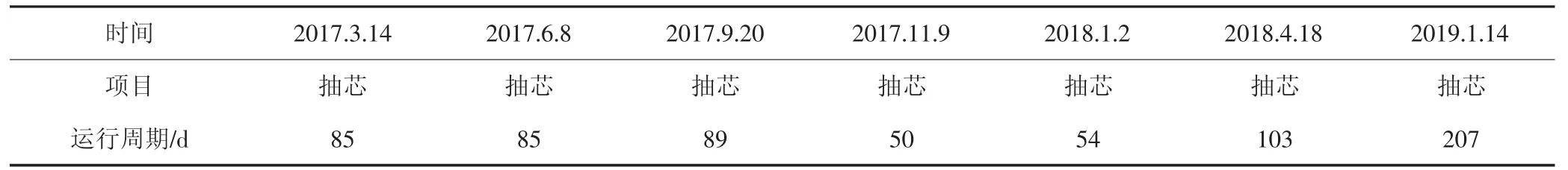

表4 2017 年以來裝置再生釜E-501 排渣抽芯周期表

溶劑再生釜濃縮排焦操作關鍵點判斷對再生釜投用至關重要,濃縮焦油太稠,附著于換熱器管束上的焦油、聚合物等在高溫加熱情況下,黏附在管束上,排焦過程中難以排出。再次投用后影響再生釜運行,另外,焦油太稠,易造成排焦不暢,抽芯困難。因此,再生釜排焦操作應從以下幾方面優化:

(1)再生釜濃縮過程中,再生釜蒸汽加熱調節閥不宜全開,開度不得大于正常運行閥位的10 %,以免換熱器管束局部溫度過高,造成換熱器管束表面結焦,影響投用后運行,當濃縮至終點,蒸汽流量快速下降至10 kg/h~20 kg/h。

(2)再生釜在濃縮過程中,進料停止,液位出現快速下降,再生釜濃縮過程中,加強對現場視鏡的檢查,通過檢查換熱器芯子有無裸露于液位面以上,防止換熱器芯子局部過熱、結焦。

(3)濃縮過程中,再生釜溫度會出現明顯上漲,正常運行溫度在83 ℃,濃縮至終點再生釜溫度上升至88.5 ℃左右。

(4)濃縮至終點,通過再生釜視鏡,可觀察到明顯的黏稠介質,并伴有明顯大量的小氣泡。

(5)再生釜破真空,充壓過程中,需將再沸器蒸汽管束內的蒸汽倒空,以免造成排焦過程中,芯子裸露,管束內的蒸汽加熱,導致管束表面的焦油硬化,附著在管束表面,影響使用。

(6)排完焦油后,進料前采取正壓升溫,浸泡一定時間后[1],再進行抽真空操作,以溶解芯子列管間隙的焦油。通過改善E-501 換熱效果,提高E-501 的再生效果的目的。

3 效果

從表4 可以看出,經過上述措施的實施,再生釜E-501 運行周期從85 d 左右延長到平穩運行207 d,創裝置開車以來的最好運行水平,改寫了再生釜E-501 頻繁抽芯的歷史。

4 總結

自2014 年9 月裝置首次開工,通過近年來的攻關,解決了裝置再生釜E-501 頻繁抽芯,大大降低了溶劑損耗,降低了裝置施工檢維修作業量,降低了裝置施工作業風險;另外,隨著整個溶劑再生系統平穩運行,溶劑系統的品質得到了穩定的提升,為碳五分離裝置的長、滿、安、穩、優運行提供了有力的保障。