裝船機懸臂餃點改造

河北港口集團港口機械有限公司 河北 秦皇島 066000

秦皇島港煤二期裝船機懸臂俯仰動作過程中出現不同程度的摩擦異響,并伴有整機振動,判斷為鉸點滑動軸承研磨損壞,并且鉸點附近腹板出現變形,存在安全隱患,需要對懸臂鉸點軸承和銷軸進行更換,以保證設備的安全使用。

裝船機懸臂鉸點采用滑動軸承的設計,原結構如更換軸承,滑動軸承無法直接頂出。需更改臂架結構,方能將滑動軸承拆除。最終方案沒有采用傳統割開臂架外側耳板后頂出軸承的方法,而是將門架耳板連同軸承一起切割掉,之后更換為裝有關節軸承的新耳板,以保證兩側臂架軸承的同軸度,從而實現了更好的維修效果。另外,對鉸點進行維修需要對懸臂進行卸荷。由于懸臂懸于海面之上并且無法旋轉,故采用了一種新的鉸點卸荷方案,首先基于理論計算將裝船機的懸臂鋼絲繩旋轉至最佳的位置,然后借助裝船機自身鋼絲繩與液壓千斤頂對裝船機臂架進行卸荷。

1 計算與設計

1.1 懸臂最佳抬起角度計算 鉸點處受力圖如圖1所示。

式中:G1-漏斗重力(N);G2-伸縮臂重力(N);G3-主臂重力(mm)(N);L1-主臂水平位置時漏斗重心距鉸點的水平距離(m);L2-主臂水平位置時伸縮臂重心距鉸點的水平距離(m);L3-主臂水平位置時主臂重心距鉸點的水平距離(m);T1-鋼絲繩拉力(N);Lθ-鋼絲繩力臂(m);θ-主臂與水平面夾角(°);α-鋼絲繩與豎直方向夾角(°);N-鉸點支反力(N);β-鉸點支反力與水平面夾角(°);G-伸縮臂重力(N);Lm-鋼絲繩吊耳距鉸點的水平距離(m);Lh-卷筒距鉸點的豎直距離(m);Lt-鋼絲繩長度(m);

懸臂最佳抬起高度要確保軸承受力方向與軸承座底座方向接近垂直與伸縮臂方向接近平行,經計算確定懸臂的最佳抬起角度為33°。

圖1 鉸點處受力圖

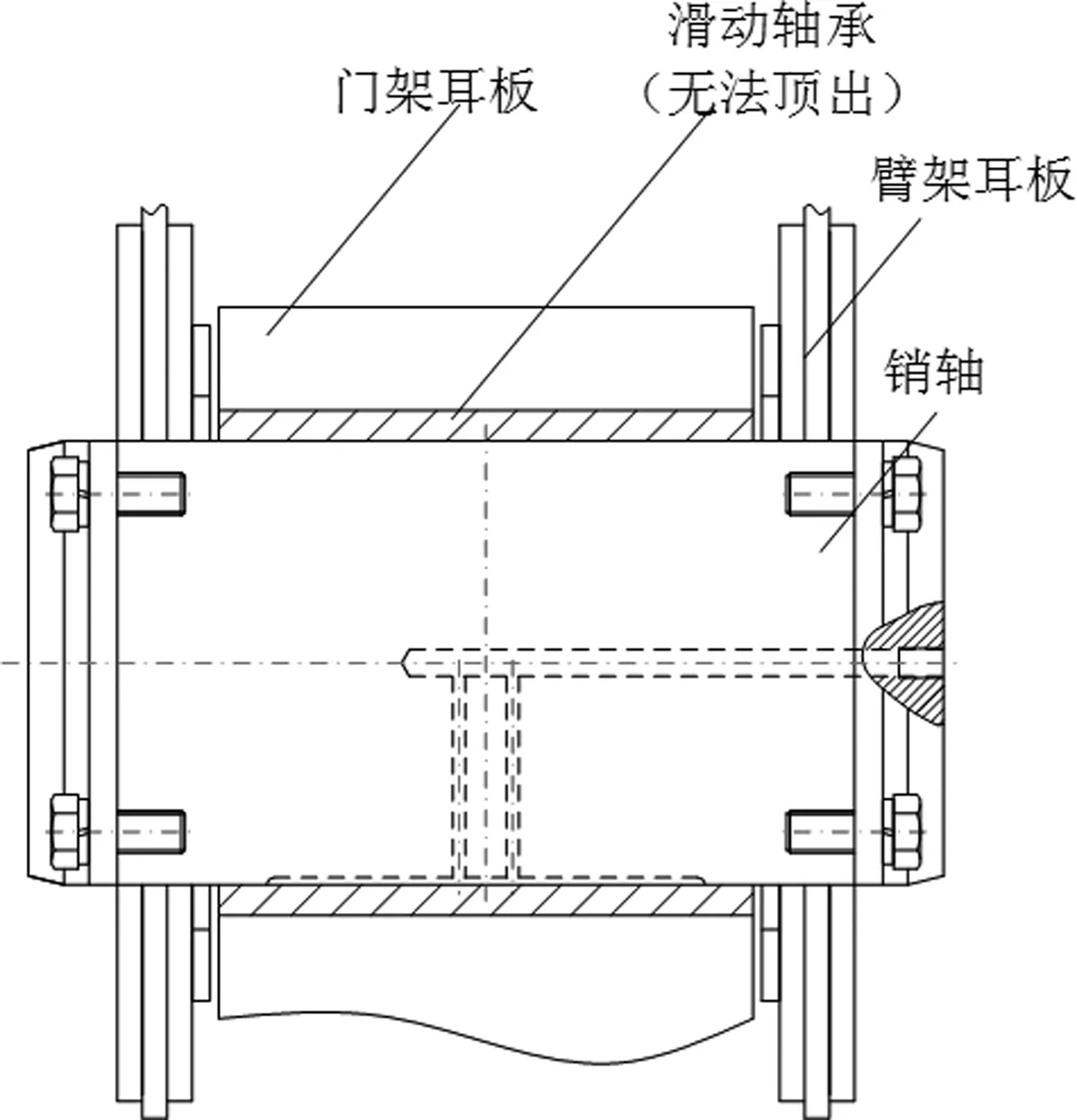

1.2 鉸點設計與校核 原鉸點結構如圖2所示,重新設計的鉸點結構與受力如圖3所示。

圖2 原鉸點結構圖

圖3 新設計的鉸點結構與受力

軸材料為40Cr,σ-1=177~213Mpa,滿足強度要求。

1.3 關節軸承選型 根據1.2節設計的軸徑初選關節軸承GE240UK-2RS。

GE240UK-2RS的設計動載荷3800KN,靜載荷12700KN。

滿足強度設計要求。

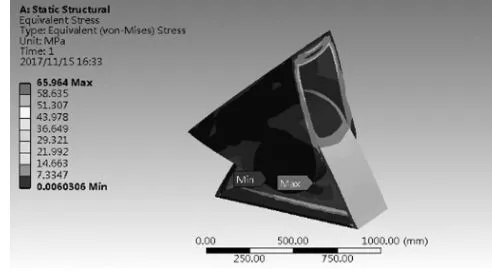

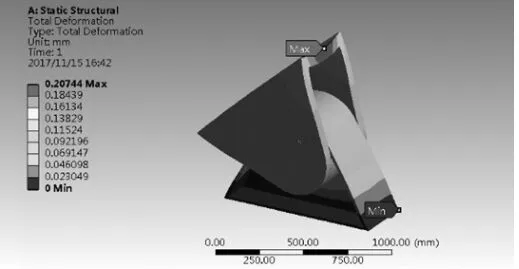

1.4 鉸點仿真驗算 對改造后的懸臂鉸點結構進行ANSYS有限元分析,在臂架側施加60噸的力,門架耳板進行約束。米塞斯等效應力云圖如圖4所示,位移云圖如圖5所示。

圖4 鉸點受力云圖

圖5 鉸點位移云圖

從圖4可以看出,臂架耳板受到的最大應力為65MPa。從圖5可以看出,鉸點最大位移為0.2mm,。改造后的鉸點強度與變形符合要求

2 施工步驟

2.1 門架耳邊制作 按圖紙制作臂架俯仰絞點相關備件,包括隔套、銷軸、軸承壓蓋、卡軸板、軸端擋板,門架耳板。

2.2 工裝制作與安裝 工裝如圖6所示

圖6 工裝制作與安裝圖

2.3 消除鉸點處結構應力

2.4 更換鉸點軸并安裝新的機架耳板

2.5 拆除工裝臨時支撐等輔助部件

2.6 檢查、試車、涂裝 施工完成后一次試車即取得成功,大機運行無異響、異常振動現象。作業一段時間后運行,良好達到了預期效果。