致密儲層壓裂設計優化*

彭玨(大慶油田有限責任公司勘探開發研究院)

壓裂增產改造是致密油實現開發建產的主要手段,當前油價低,如何經濟改造是效益開發面臨的瓶頸難題[1~3]。目前大規模壓裂雖取得了較好的效果,但施工規模大,施工平均單井成本200 萬元以上,要實現經濟效益開發,累計產量需達1 500 t以上,目前很多井產量沒有達到要求,難以實現效益開發。究其原因,一是壓裂設計基礎急需由“井周認識”向“儲層整體認識” 轉變,目前壓裂設計基于測錄井綜合解釋,認識僅限于井筒附近,針對儲層物性及含油性差異大存在局限性,井震結合建立的地質模型未延伸至壓裂工程[4~6];二是目前未形成效益最大化優化設計方法,目前壓裂優化設計基于井筒認識建立的均質模型,與地質結合程度較低,無法滿足效益最大化設計需求;三是地質工程一體化后評價技術尚未形成,目前后評估地質工程結合程度差,未形成相應的技術經濟評價體系。

為此有必要開展適度規模壓裂技術研究,以經濟效益為核心,通過地質與工程有機結合,實現長期產能、經濟效益最優,壓裂增產改造由以往產能最大化向效益最大化轉變,滿足低滲儲層經濟有效開采需求。

1 地質工程一體化數值模擬技術

1.1 油藏壓裂一體化建模

井震結合,利用油藏軟件建立三維油藏地質模型,壓裂軟件模擬分析得到預測裂縫系統,將油藏地質模型和裂縫系統相結合,建立高精度非結構化數值模型,開展油藏數值模擬,實現全三維裂縫模擬。同時利用有限元軟件建立應力場網格模型,結合油藏數值模擬結果,確定不同投產時間應力場分布特征,為長期產能預測及裂縫參數優化提供依據。

1.2 變導流長期產能預測

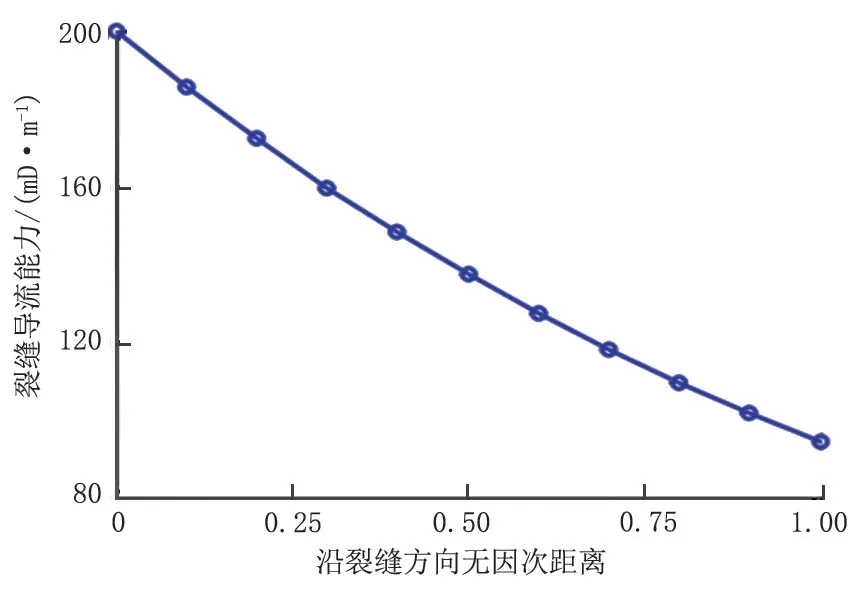

目前大多是產能預測公式都假定裂縫的導流能力為定值,在裂縫延伸方向是不發生變化的。然而,大量室內實驗及現場數據表明裂縫的導流能力在裂縫的不同位置處是不同的,沿裂縫延伸方向逐漸減小。同時由于壓裂過程中壓裂液侵入等原因,裂縫壁面處的儲層將不可避免地受到傷害,引起壓裂井產能下降[7-8]。

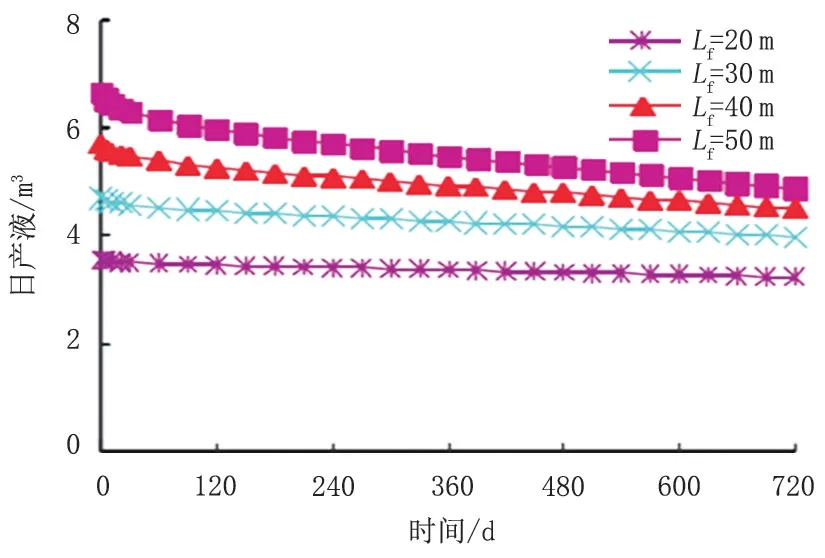

基于穩定滲流理論,考慮不同位置處裂縫導流能力的變化[9-10](圖1),同時考慮裂縫壁面儲層污染,裂縫導流能力在一定時間內下降很快,超過這個時間導流能力逐步穩定,因此隨著時間的推移,裂縫長期導流能力的損失對壓裂井產能有一定的影響。但壓裂井產能的損失相對小于裂縫導流能力的損失,這是由于:一方面裂縫內生產壓差只占總生產壓差的一部分;另一方面裂縫長期導流能力的損失,導致更多流體通過近井地帶裂縫流入井底,優化了裂縫內流場。定壓差條件下,裂縫半長越長,裂縫長期導流能力的損失對壓裂井產能的影響越大,產能變化曲線見圖2。

圖1 裂縫導流能力沿裂縫方向變化曲線

圖2 定壓差(Δp=5 MPa)生產時的產能變化曲線

結合油藏數值模擬結果,實現地質工程相結合,考慮縫間的連通、非均質及供油邊界性影響,同時考慮應力敏感影響,實現變導流能力產能預測,提高產能預測精度。

2 壓裂方案設計方法

2.1 非均質力學條件全縫長裂縫模擬

低滲透儲層縱向及平面非均質性強,易形成非對稱有效裂縫,通過地質工程相結合,建立應力場模型,開展全縫長裂縫數值模擬,確定非均質力學條件下裂縫延伸形態。同時應用真三維壓裂模擬軟件,進行裂縫形態模擬,確定裂縫延伸全縫長形態。

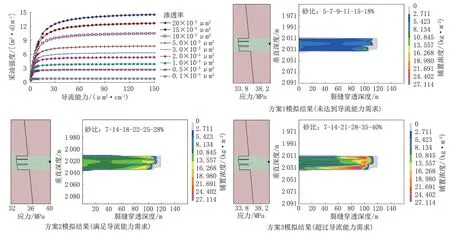

2.2 施工參數優化

模擬計算不同施工規模、施工參數下產油強度,確定不同巖性儲層壓裂所能達到的最優導流能力。與實際產油強度進行對比,確定軟件計算準確度,校正計算參數,為壓裂優化提供數據支撐。根據確定的長期導流能力,采用壓力設計軟件,通過多次模擬確定了實現導流能力優化方法見圖3。

3 經濟效益評價

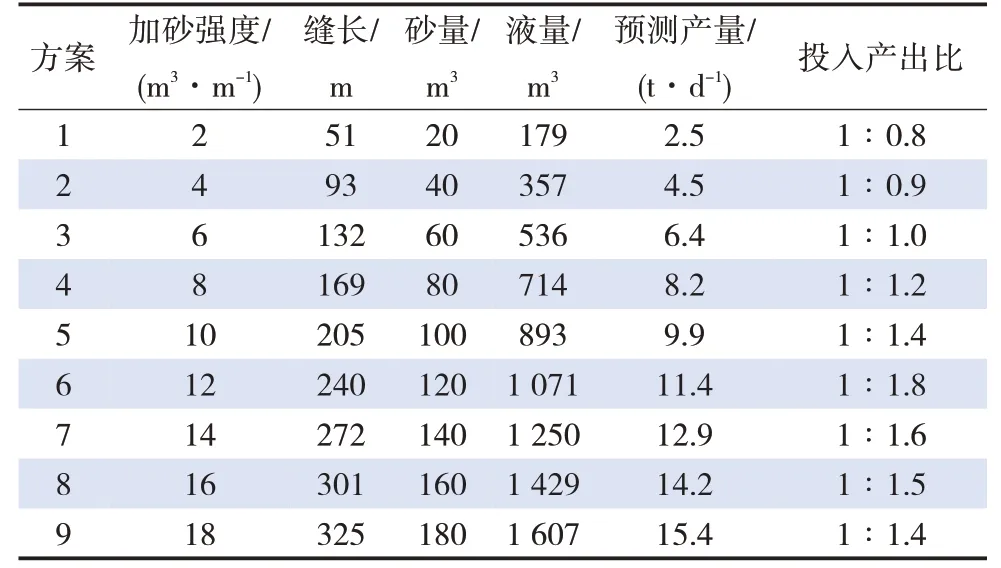

針對影響壓后產能的裂縫條數、縫長、縫寬、間距等裂縫系統參數,開展多方案優化設計,通過數值模擬,預測不同方案長期產能,開展經濟效益評價,優選效益最佳裂縫系統。同時進行施工風險評估及控制方法優化。根據確定的鋪砂方式及階段液量,預測不同方式施工壓力特征,評估施工風險,形成相應的風險控制方法,在低風險、最優經濟效益下施工。

圖3 導流能力優化方法

4 應用效果

Y1 井儲層厚度10 m,孔隙度12.5%,滲透率0.15 mD,應用地質軟件進行建模,確定儲層應力場特征,進行全縫長裂縫形態模擬及產量預測,最后進行多方案優化,擬合結果見表1,可見應用方案6,實際壓后產油11.8t/d,達到最優經濟指標。

表1 Y1井多方案擬合結果

5 結論

1)目前致密油壓裂規模普遍較大,造成了資源的浪費,低油價下壓裂增產改造思路要由以往產能最大化向效益最大化轉變,根據最大投入產出比進行施工規模設計。

2)進行油藏壓裂一體化建模,取得地質及力學資料,進行全縫長模擬,同時結合變導流產量預測,才能夠得到最準確的產量。

3)進行多方案壓裂方案設計,確定最優投入產出比,風險評估滿足安全需求,能夠保證現場施工方案順利進行。