長慶區域XX氣水平井連續油管斷裂失效要因分析

高森 劉研言 韓磊(川慶鉆探長慶井下技術作業公司)

隨著一體化完井技術的不斷發展和成熟,連續油管在完井作業中的應用也日趨廣泛,設備及連續油管使用數量和作業范圍也不斷增加。與此同時,由于連續油管在作業過程中受力復雜,作業條件惡劣,連續油管失效造成的安全事件也逐漸增多。表現形式主要包括變形失效、斷裂失效、表面損傷引起的失效[1],主要原因是設備缺陷、操作問題、材料質量、使用環境以及井身結構影響。以長慶區域XX氣水平井作業中,連續油管斷裂的安全事件為研究對象,分析引起連續油管斷裂失效的原因,為避免同類安全事件再次發生,提供了可供參考的有效途徑,并提出了防止同類安全事件發生的預防措施。

1 施工井簡況

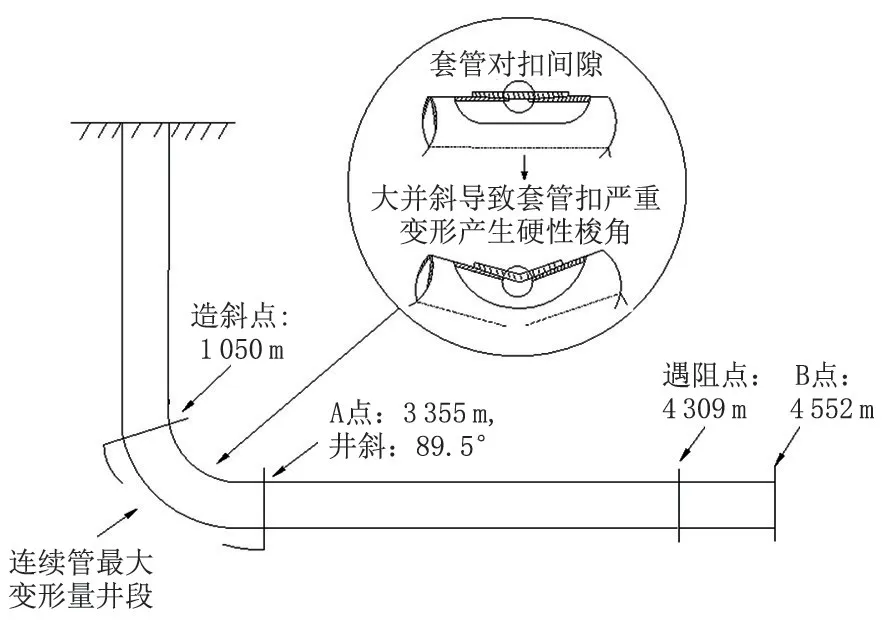

XX 井為氣水平井,造斜點1 050 m,入窗點(A 點)3 355 m,水平段長1 253 m。采用連續油管進行壓裂前通洗井施工,以確保后期電纜橋塞正常下入,為后續壓裂施工安全起下管柱提供保證。

2 連續油管斷裂經過

XX井第一次通洗作業,連續油管帶馬達及磨鞋通井至人工井底4 552 m,通井正常,正常起出連續油管。第二次通洗井作業,下至4 309.63 m 遇阻(距離人工井底200 m),懸重下降2~3 t;后上提至4 296.99 m,再下至4 299.12 m 遇阻,懸重下降2~3 t;反復上提下放7次,遇阻點不斷上移,采取大排量胍膠洗井,開始上提至2 948.98 m,速度20~22 m/min,懸重16.2 t,連續油管在出注入頭導向器1~2 m 處發生斷裂,造成一起關于斷管的安全事件。

3 失效原因預判

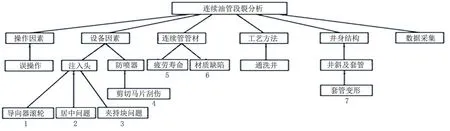

根據現場出現的連續油管刮痕和斷裂可能的原因,采用因果鏈分析方見圖1。

圖1 因果鏈分析法

根據因果鏈分析結果,從設備因素、連續油管管材、井身結構等3 個方面的7 個節點對此次安全事件的發生進行了深入剖析。

4 失效原因剖析

4.1 設備缺陷排查分析

設備方面可能造成連續油管損傷的部位共有4個:導向器最頂端壓帽盒滾輪、導向器、注入頭夾持塊,防噴器剪切閘板[2]。

4.1.1 導向器滾輪造成傷痕分析

通過現場拆卸導向器檢查滾輪,滾輪靈活無明顯劃痕,根據之前此處劃傷連續油管痕跡比對,排除此位置影響因素。

4.1.2 導向器不居中造成傷痕分析

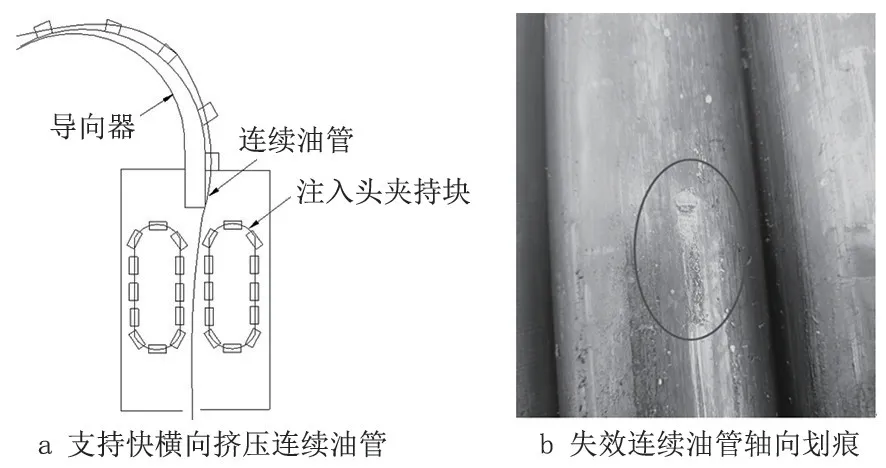

以往不居中造成的傷痕多為徑向,此次安全事件中連續油管的損傷全為軸向傷痕,夾持塊徑向擠壓連續油管及失效連續油管軸向劃痕見圖2。因此,導向器不居中導致夾持塊對連續油管橫向擠壓受損的影響可以排除。

圖2 夾持塊徑向擠壓連續油管及失效連續油管軸向劃痕

4.1.3 注入頭夾持塊造成劃傷分析

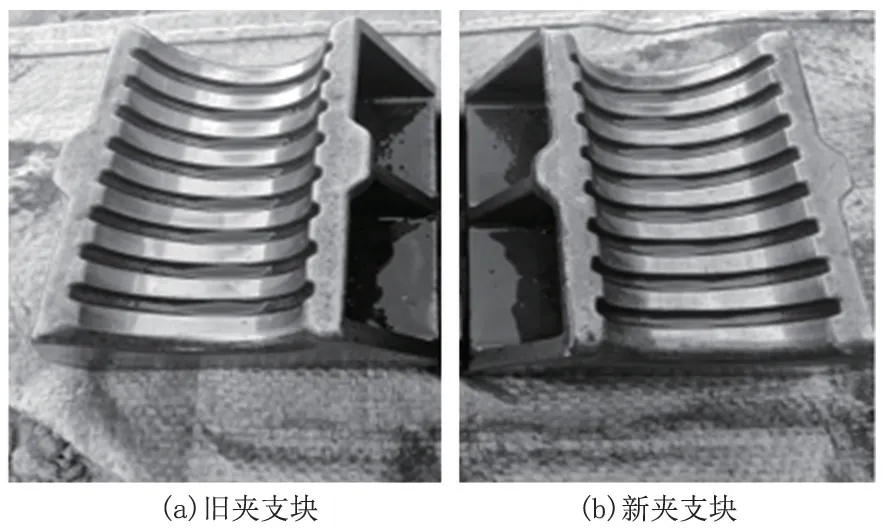

1)檢查發現:安全事件中發生失效的連續油管劃痕主要分布在連續油管上10 m 范圍內,且夾持塊上無明顯劃痕,新舊夾支塊對比圖見圖3,由此得出夾持塊劃傷連續油管不成立。

圖3 新舊夾支塊對比圖

2)檢查推板后,推板表面有輕微的磨損,沒有發現明顯變形及磨損,推板變形造成夾持塊打滑可以排除。

4.1.4 防噴器剪切刀片造成劃傷分析

打開防噴器檢查:整個防噴器半封、全封、卡瓦、剪切等都完好,沒有劃傷連續油管的痕跡,判斷此次安全事件中連續油管劃傷與防噴器無關。

4.2 連續油管疲勞分析

4.2.1 連續油管全管段疲勞循環預測

假設連續油管在σr(卷筒上彎曲的連續油管的等效應力[3])和σg(導向器上彎曲的連續油管的等效應力) 的共同作用下經過N 次疲勞循環達到疲勞失效[4],則連續油管的疲勞循環次數可近似由式(1)~式(7)得出:

式中:NM為連續油管中位壽命;σM為連續油管的中位壽命對應的應力;σr為卷筒上彎曲的連續油管的等效應力;σg為導向器上彎曲的連續油管的等效應力;pi為連續油管內壓,取25.5 MPa;do為新連續油管外徑,取50.8 mm;di為內徑,取42.88 mm;E 為連續油管彈性模量[5],取206×103MPa;Dr為滾筒直徑,取2 430 mm;Rg為導向器半徑,取1 829 mm;a取2.46;β 取1.61;E 為連續油管彈性模量,取206×103MPa;φ 為實驗得出,取58.4%[6]。

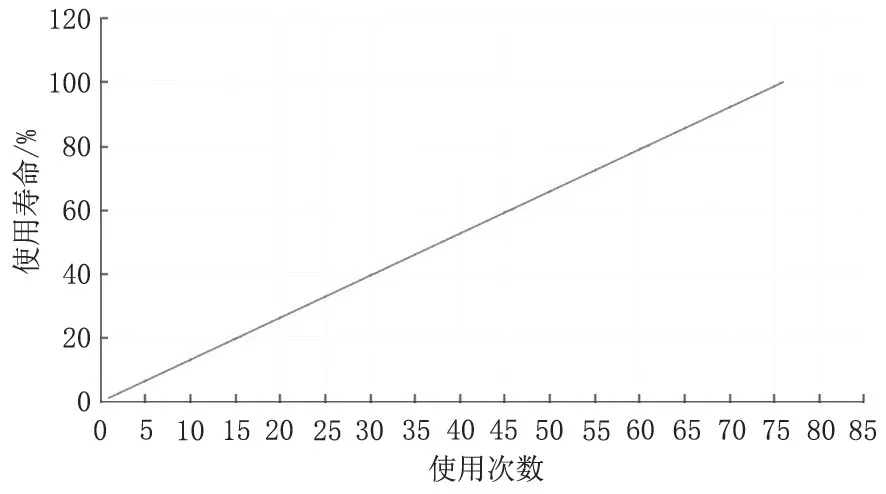

因此,可計算得出N 為78,即連續油管在σr和σg共同作用下,經過78 次循環起下,會發生塑性變形引起的疲勞失效。按該盤連續油管發生此次安全事件前起下26 次計算,該盤連續油管的整體疲勞壽命為33.3%。

同時,給定滾筒直徑2 430 mm,導向器半徑1 829 mm,標準直徑50.8 mm,標準壁厚50.8 mm等模擬條件,輸入連續油管內壓25.5 MPa,通過CTAS 模擬軟件作疲勞循環計算[7],失效連續油管使用壽命軟件預測結果見圖4,循環起下次數不超過76 次。按該盤連續油管前期起下26 次計算,可得出該盤連續油管的整體疲勞壽命為34.2%。

圖4 失效連續油管使用壽命軟件預測結果

從兩種計算分析結果可知,軟件疲勞循環計算結果與疲勞循環次數預測公式計算結果一致,且分析結果均顯示連續油管疲勞壽命未達到降級使用的累計壽命(60%),更達不到疲勞失效的壽命。因此,該盤連續油管整體疲勞壽命不達標造成斷管安全事件的可能性排除,該盤連續油管最后一次施工前符合設備本質安全要求。

4.2.2 連續油管刮傷段疲勞分析

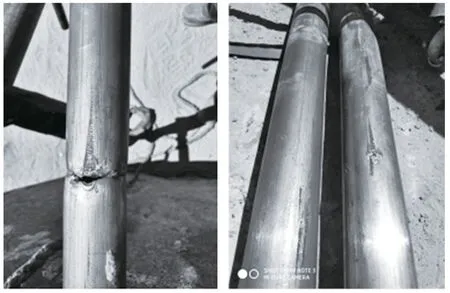

1)外觀檢測。觀察連續油管外觀發現:連續油管刮傷嚴重,從連續油管自由端算起,經過計算刮傷范圍在2 500~3 000 m,失效連續油管刮傷位置外形見圖5。

圖5 失效連續油管刮傷位置外形

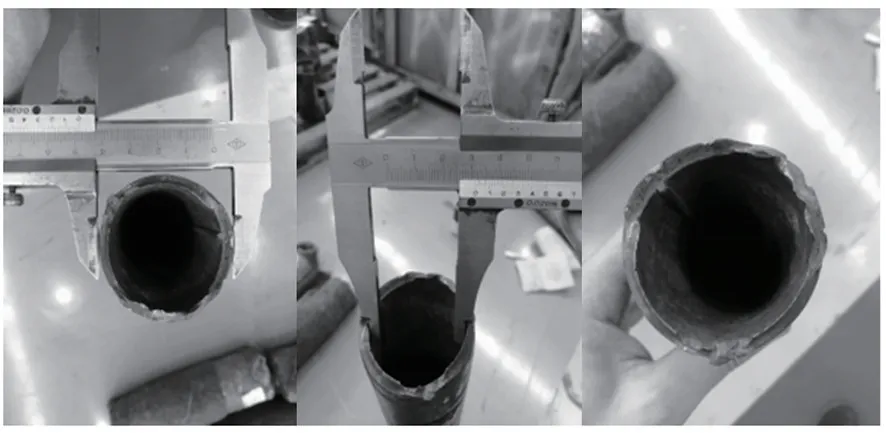

2)斷口尺寸測量及分析。斷口處存在刮傷,位于彎曲外側。斷口處只有部分環形截面存在變形,管體出現縮頸現象(外徑為48.22 mm,內徑為41.64 mm),但變形及縮頸均出現在安全事件發生前的刮痕位置。失效連續油管斷口壁厚測量見圖6,初步討論分析認為,該位置因刮痕嚴重,壁厚損失明顯,產生應力集中,降低了設備本質安全性,是造成斷管的主要原因。

圖6 失效連續油管斷口壁厚測量

3) 連續油管刮傷段疲勞循環計算。計算公式為:

式中:d′o為連續油管段裂前外徑平均值,取50.52 mm;di為斷裂后外徑收縮,取48.22 mm;pi≈0(起管柱期間未泵注),連續油管彈性模量、滾筒直徑、導向器半徑數值不變,由式(1) ~(8),可計算得出連續油管刮傷段疲勞循環次數為1.29。

通過計算可知:連續油管在最后一次入井作業時被刮傷,起管柱時, 在正常上提拉力作用下,相當于未刮傷連續油管受到了過提拉力,產生了異常的縮徑(斷面收縮率明顯小于正常斷面收縮率)。因此,疲勞彎折次數急劇下降,設備本質安全性被破壞,在導向器位置彎折斷裂[8]。

4.3 失效管安全性能檢測

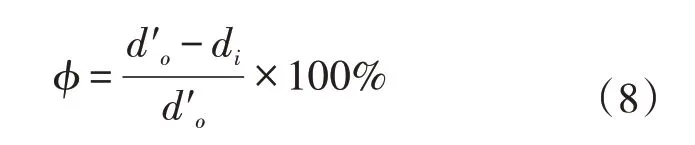

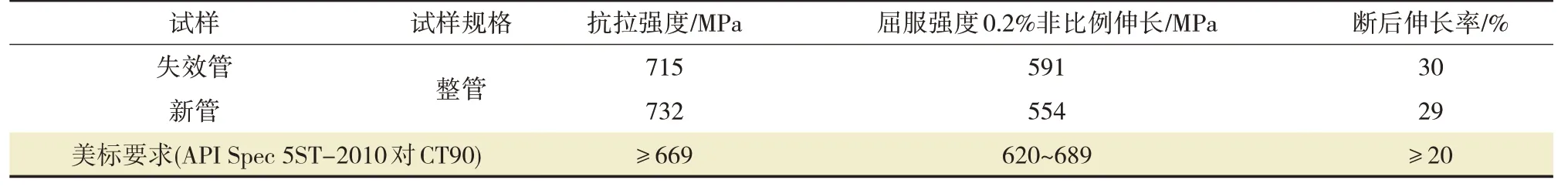

通過對施工井連續油管失效管試樣強度性能檢測參數(表1)和失效管試樣與新管試樣拉伸試驗參數比對(表2)分析認為:

1)失效連續油管的壓扁試驗、擴口試驗結果均不符合API Spec 5ST-2010 對CT90 級別連續油管的要求,說明管材本身存在一定的質量問題,降低了連續油管的本質安全性。

表1 失效管試樣強度性能檢測參數

表2 失效管試樣與新管試樣拉伸試驗參數比對

2)失效連續油管屈服強度[9]低于API Spec 5ST-2010標準要求的屈服強度最小值,且斷口處彎曲外側存在刮傷,本質安全性急劇下降,在受到拉伸載荷和彎曲載荷后,發生斷裂。

3)經過與同車組的新樣管對比檢測,失效的連續油管的化學成分分析、洛氏硬度試驗[10]結果均符合API Spec 5ST-2010 對CT90 要求,對連續油管的本質安全不構成影響。

4.4 套管變形引起失效原因分析

4.4.1 套變引起刮傷原因分析

該井井眼軌跡:造斜點1 050 m,入窗點(A 點)3 355 m,完鉆井身4 552 m。井身結構中造斜點至A 點之間為井身軌跡斜率變化大,加之41/2″套管節箍采用LTC 扣型,若上扣扭矩過大會造成套管節箍處公扣過頂,出現套管接箍處彎曲變形嚴重,形成臺階縮徑,連續油管如果下管遇阻,則會在此井段內堆積,形成螺旋屈曲,整個連續油管擠壓,緊貼套管內壁,繼續加壓下管則會被套管接箍臺階刮傷。根據現場觀察連續油管刮傷位置在2 500~3 000 m,正處在該井造斜段1 050~3 355 m。推斷該井筒套管接箍變形刮傷連續油管,是影響連續油管本質安全的主要原因。

4.4.2 套變刮傷原因確認

采用DHV(鷹眼井下電視)下入井內拍攝套管情況照片,施工井套變劃痕形貌見圖7~圖8。診斷井筒套管內壁安全通過性。儀器下至1 207 m 處,該接箍下方同樣存在異常,開側視鏡頭進行觀察并記錄。

經分析討論,判斷套管接箍處彎曲變形,節箍內部形成臺階縮徑,造成井筒本質不安全,導致連續油管下管遇阻,緊貼套管內壁被臺階刮傷。

圖7 施工井井深結構及套變形貌

4.4.3 套變刮傷連續油管驗證試驗

對注入頭導向器、夾持塊、防噴盒、防噴器等配件進行了檢查或更換,連續油管車組倒新連續油管1 盤(等級QT900;外徑2";長度5 600 m;壁厚3.96 mm)。

在同一井筒內下入同型號連續油管及通井規通井。入井工具串(自下而上)通井規+液壓丟手+連接頭+連續油管。每下入500 m,上提200 m 檢查連續油管表面有無劃痕,下至3 000 m時,上提200 m,發現連續油管有明顯劃痕,后邊起連續油管邊觀察,起至井口時,發現連續油管劃痕范圍2 700~2 900 m(深度從自由端算起),且劃痕均為軸向劃痕,與前期劃痕形貌一致,佐證了井筒套管變形,本質不安全是造成連續油管刮傷斷裂的主要原因。新油管同井筒通井作業后刮痕見圖9。

圖8 施工井套變劃痕形貌

圖9 新油管同井筒通井作業后刮痕

5 預防措施

1)后期作業時,指定專人觀察滾筒上連續油管,如果出現機械損傷,應立即進入安全預警狀態,施工結束后查明原因,并及時進行修復。

2)通過連續油管在線安全性能檢測裝置,及時掌握連續油管本質安全狀態,查找出有缺陷的部位,預防同類斷管事件再次發生。

3)針對水平井連續油管通洗井作業,建議采用金屬減阻劑泵注循環,并在工具組合中增加水力振蕩器,以減小井內連續油管與套管壁摩擦力,提高工藝的本質安全性。

4)針對大斜度井或套變井,通過軟件分析,建立整個起下過程的力學分析模型,為現場工藝安全預警提供可靠依據。

5)針對大斜度井或套變井,通過前期井下成像作業,預先診斷井段內壁安全狀態,為后期連續油管起下過程中,井筒內壁對其產生影響分析,提供可靠依據。

6 結論

1)經過失效原因分析和要因篩查,確認造斜段套管接箍變形,造成連續油管刮傷,是斷管安全事件發生的主要原因,為后期同類安全事件的原因分析,提供了可供參考的有效途徑。

2)后期同類井作業前,通過軟件模擬和井下鷹眼成像,預判連續油管起下遇阻情況。

3)后期同類井作業中,通過使用金屬減阻劑及水力振蕩器,改善井筒環境和工具適應性,盡可能降低連續油管與井筒內壁摩阻,可顯著提高工藝的本質安全性。

4)后期通過連續油管在線安全性能檢測裝置,實時了解缺陷程度,并增加導向器半徑,免壁厚損失和彎折等因素對連續油管本質安全的影響。

5)嚴格把控連續油管管材質量,嚴格審核各項管材安全性能檢測報告,從源頭降低斷管安全風險。