雙相高強鋼FeNiAlC 的動態剪切行為及微結構機理*

馬 彥,袁福平,武曉雷

(1. 中國科學院力學研究所非線性國家重點實驗室,北京 100190;2. 中國科學院大學工程科學學院,北京 100049)

高應變速率載荷下,金屬材料往往因局部化形變而失效破壞[1]。在軍事工業領域,子彈的穿甲侵徹與材料的局域化絕熱剪切損傷緊密相關。對實心穿甲彈,彈頭的絕熱剪切有利于在侵徹過程中自銳化而增大穿刺深度[2]。在航空航天領域,飛行器的安全威脅主要來自空間碎片的高速撞擊,材料的絕熱剪切直接導致飛行器構件的災難性破壞。所以,金屬材料的動態剪切行為是材料在特殊使用環境下必須考慮的關鍵問題[1-3]。

高應變速率載荷誘發材料的局部化形變,有兩個基本特征:加載速度快變形過程接近絕熱狀態;變形區域小易形成剪切帶。由于絕熱剪切帶(adiabatic shear band, ASB)的形成和擴展在約1 0-5s 內完成且寬度一般在102μm 內,目前仍缺乏有效的實驗技術實現原位直接觀測[2]。現階段,主要手段是通過表征材料變形失效后的微觀結構來分析和推演ASB 形成和擴展過程。Meyers 等[4]在低層錯能304L 不銹鋼動態剪切實驗中,發現ASB 內形成晶粒尺寸100~200 nm 的等軸晶,通過形變織構分析,得出這些等軸晶是通過變形過程中初始晶粒的旋轉、滑移和孿生機制形成的。Yang 等[5]則通過應變凍結實驗,系統地研究1Cr18Ni9Ti 奧氏體型不銹鋼形成ASB 過程中微結構的演化,證實ASB 內晶粒的動態旋轉再結晶機制。Li 等[6]在高錳鋼的子彈侵徹試驗中,發現ASB 內產生明顯的納米晶區域和非晶區域,表明在ASB內由于極高的溫升產生了金屬熔化和快速冷卻。Wei 等[7-8]則分別研究了粗晶(coarse grained, CG)、超細晶(ultrafine grained, UFG)、納米晶(nanocrystalline, NC)結構鐵在高應變率下的壓縮變形,結果表明,減小晶粒尺寸會導致材料形成ASB 的概率提高,同時定量分析了應變硬化率和率敏感性對形成ASB 的影響。

目前,關于金屬材料ASB 失效的基本準則是由Zener 等[9]提出的材料應變硬化與熱軟化相互競爭的機制,即當材料喪失應變硬化能力時發生ASB 失效。Batra 等[10]提出ASB 形成判據(最大應力準則:ASB 在流變應力達到最大值時形成并快速擴展,導致流變應力快速跌落至峰值的80%),但該準則往往僅適用于均質材料。在梯度材料[11]和多層材料[12]中,ASB 形成于材料中硬化能力較弱的區域,但由于材料的非均勻性,當局部形成ASB 后材料整體依然具有硬化能力,當ASB 貫穿整個樣品時材料才會喪失承載能力。在這些異構材料[11-12]中,局部微區的力學屬性差異能夠延緩ASB 的形成和傳播,從而延緩材料失效的發生。由此可見,材料的微觀結構對形成ASB 失效非常重要。本文中,以FeNiAlC 雙相鋼為例,討論不同微結構材料的剪切變形行為,進一步理解微結構對材料形成ASB 的影響以及溫升和熱軟化對材料發生局部化變形的影響。

1 實 驗

FeNiAlC 合金由純度為99.99%的鐵、鎳、鋁金屬單質進行熔煉而成。首先,在真空電弧爐中經過5 次反復熔煉形成 ? 20 mm 的鑄錠,測得鑄錠中鐵以外化學成分的質量分數為w(Ni)=24.86%,w(Al)=5.8%,w(C)=0.38%,記為Fe-24.86Ni-5.8Al-0.38C。接著,將鑄錠加熱至1 100 ℃后熱鍛成10 mm×10 mm×50 mm的鋼板,在950 ℃下進行熱軋,終軋厚度為6 mm,冷卻至室溫。然后,將熱軋板在真空馬弗爐中進行均勻化固熔,固熔溫度為1 150 ℃,固熔24 h 后進行快速淬火處理。最后,將固熔后的金屬板進行大應變冷軋處理,壓下量(截面積減少量)分別為39%、53%(記為CR39、CR53),未進行冷軋處理的材料為粗晶態(記為CG)。

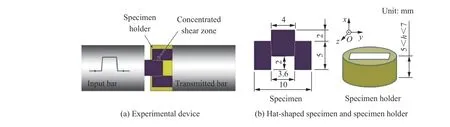

動態沖擊樣品采用強迫剪切構形試樣(帽形試樣),強迫剪切區寬度為200 μm,剪切方向垂直于板材軋制方向,帽形試樣的厚度即為冷軋后板材的厚度,如圖1 所示。實驗時,將試樣緊密放置于用馬氏體時效鋼制成的限位環中,限位環在沖擊過程中變形量極小,保證樣品主要受剪應力的作用。由有限元模擬結果[13],剪切區的高度(2 mm)遠大于剪切區的寬度(0.2 mm),壓應力相對剪應力是小量,因此帽形樣品的變形過程可以近似等效為純剪切變形。在 ? 13 mm 分離式霍普金森壓桿(split Hopkinson pressure bar, SHPB)裝置上進行沖擊實驗,子彈速度約20 m/s,加載應變率范圍為10 000~30 000 s-1,每個狀態的樣品重復5 次實驗,重復性相對較好,實驗誤差小。通過桿上的應變片和動態應變儀測量,得到入射桿和透射桿中的反射波應變εR和透射波應變εT,進行空載標定應變片敏感系數。利用兩波法和一維彈性理論,計算樣品在一維應力加載下的剪切應力τs、剪切應變γs、應變率 γ˙s與和位移us:

式中:E、A和c0分別為霍普金森桿的楊氏模量(210 GPa)、橫截面積(132.7 mm2)和縱波波速(5 050 m/s),As和ts分別為帽形樣品的剪切區面積和寬度[14]。

實驗前后樣品的微觀結構采用Zeiss Gemini 300 掃描電鏡(scanning electron microscope, SEM)和JEOL 2100F 透射電鏡(transmission electron microscope, TEM)進行表征。使用電子背散射衍射(electron backscatter diffraction, EBSD)技術獲取材料的晶體學取向及位錯密度等,選用Oxford Symmetry 探頭進行掃描,掃描步長為50~1 000 nm,使用CHANNEL 5 軟件進行數據后處理。觀測前的樣品準備,詳見文獻[15]。

圖 1 動態剪切實驗裝置和樣品Fig. 1 Dynamic shear experimental device and its sample

2 結 果

2.1 初始微結構

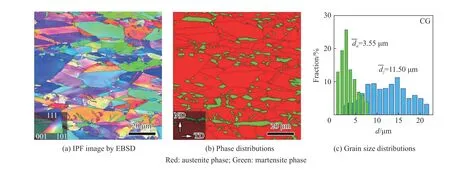

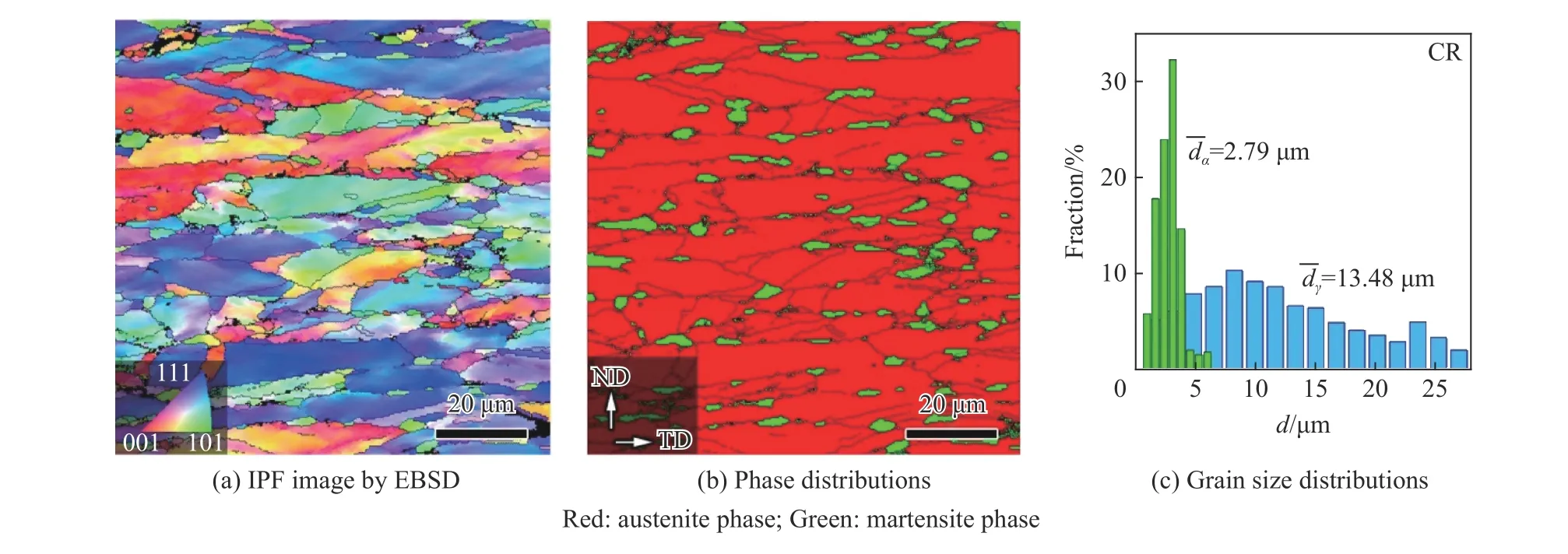

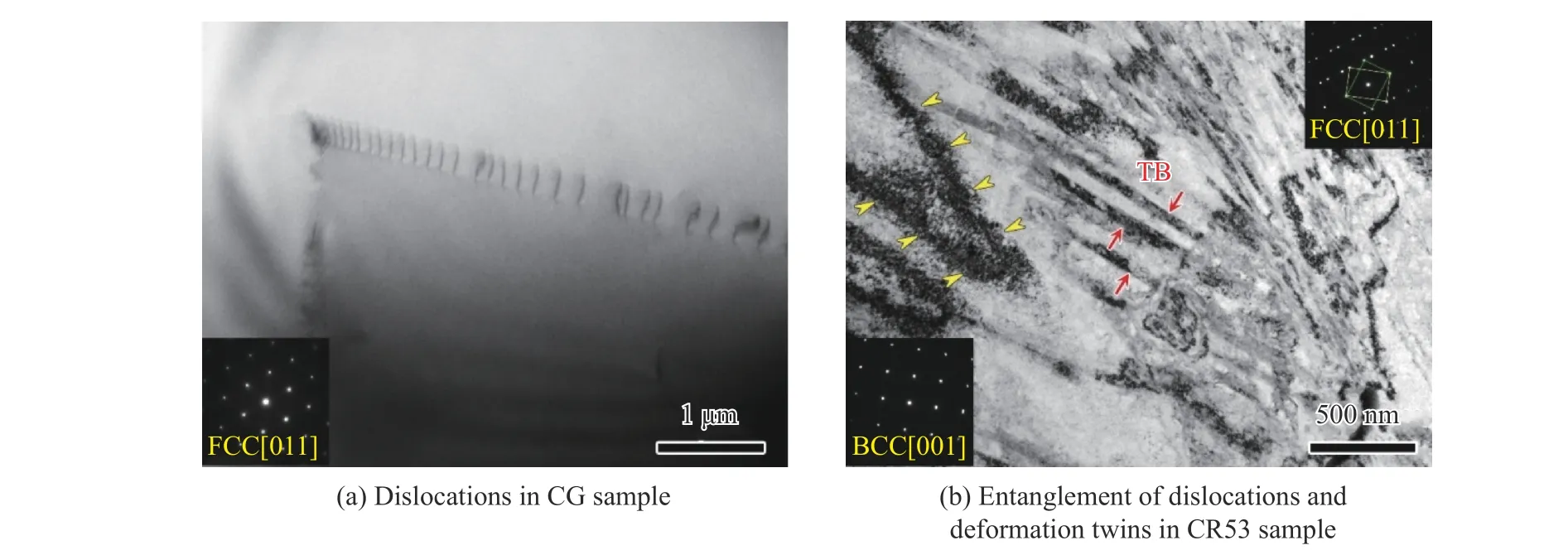

沖擊實驗前,對CG、CR53 樣品進行微結構表征。圖2 為CG 樣品晶粒的反極圖(inverse pole figure,IPF)和相圖(phase figure, PF)。固熔后樣品由奧氏體相(austenite, γ)和馬氏體相(martensite, α)構成,奧氏體平均晶粒尺寸較大,約為11.5 μm,馬氏體相析出在奧氏體晶界處,平均晶粒尺寸約為3.55 μm,馬氏體相約占15%,屬于一種雙相合金。由圖2(a) 可見,固熔后晶粒取向隨機分布,無明顯織構。圖3 為CR53 樣品的IPF 和PF。軋制過程中發生少量馬氏體相變,馬氏體相比例略有增加,約占18%。奧氏體晶粒被拉長,統計晶粒的長軸和短軸比約為2.1,據晶粒被拉長計算等效應變約為0.49[16],而冷軋53%換算成等效應變約為0.50。這說明冷軋過程中,變形主要發生在奧氏體相中,馬氏體相幾乎不承擔變形。由圖3(a)可見,與粗晶態相比,冷軋后出現明顯的〈111〉絲織構[17]。為了研究樣品冷軋前后的位錯形貌和位錯密度,對CG、CR53 樣品進行TEM 觀察。圖4(a)為CG 樣品奧氏體相的形貌和[011]晶向衍射譜。固熔后樣品內部有少量的平形位錯,長度較短,位錯密度極低。圖4(b)為CR53 樣品的晶粒衍襯像、α 相[001]晶向的衍射譜和γ 相[011]晶向的孿晶衍射譜,樣品內部位錯密度明顯增大,位錯大多纏結在晶界和相界附近,奧氏體晶粒內部產生少量變形孿晶。CG 和CR53 樣品中晶粒形貌、尺寸和位錯密度的差異,影響兩種微結構樣品的動態剪切行為,這將在以下作詳細介紹。

圖 2 實驗前CG 樣品的微觀結構Fig. 2 Microstructures of CG sample before experiment

圖 3 實驗前CR53 樣品的微觀結構Fig. 3 Microstructures of CR53 sample before experiment

圖 4 實驗前CG 和CR53 樣品的TEMFig. 4 TEM observations of CG and CR53 sample before experiment

2.2 動態剪切性能

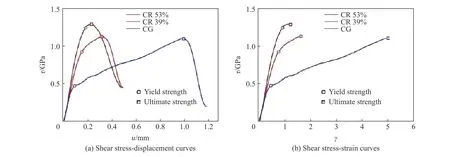

用動態剪切實驗所得的數據,通過式(1)獲得的剪切應力與變形位移、剪切應變的關系曲線如圖5所示。圓點為名義動態剪切屈服強度,CG 樣品約為480 MPa,CR39、CR53 樣品分別為910、1 250 MPa,冷軋量越大,樣品的剪切屈服強度越高。方點為樣品的最大剪切應力,根據最大剪應力準則[10],此時樣品剪切區內部形成ASB,此后剪切應力快速下降,樣品發生失穩破壞。在形成剪切帶前,變形主要集中在寬200 μm 的剪切區內,一般認為這個過程中剪切區內的變形是均勻的[14]。圖5(b)中,曲線所包圍的面積可以近似為材料的動態剪切韌性。

圖 5 不同微結構的動態剪切性能Fig. 5 Dynamic shear properties of various microstructures

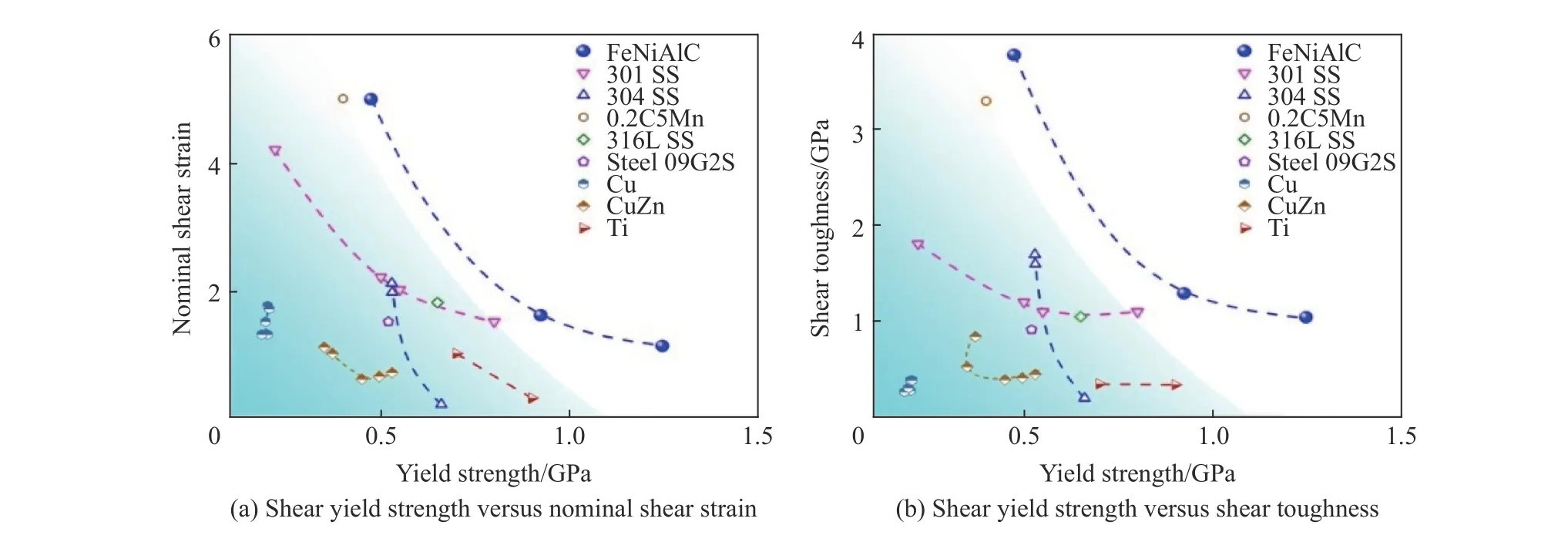

與其他合金一樣,利用帽形試樣獲得FeNiAlC 合金的動態剪切性能,并進行比較。圖6 為FeNiAlC合金和其他常用合金(301、316 不銹鋼等)的均勻剪切應變和剪切韌性與動態剪切強度的關系[13-14,18-24]。在同等動態剪切強度情況下,FeNiAlC 合金剪切韌性優于其他合金,擁有較優異的動態剪切性能。

圖 6 不同金屬的動態剪切性能Fig. 6 Dynamic shear properties of various metals

2.3 均勻剪切變形區的孿生與位錯

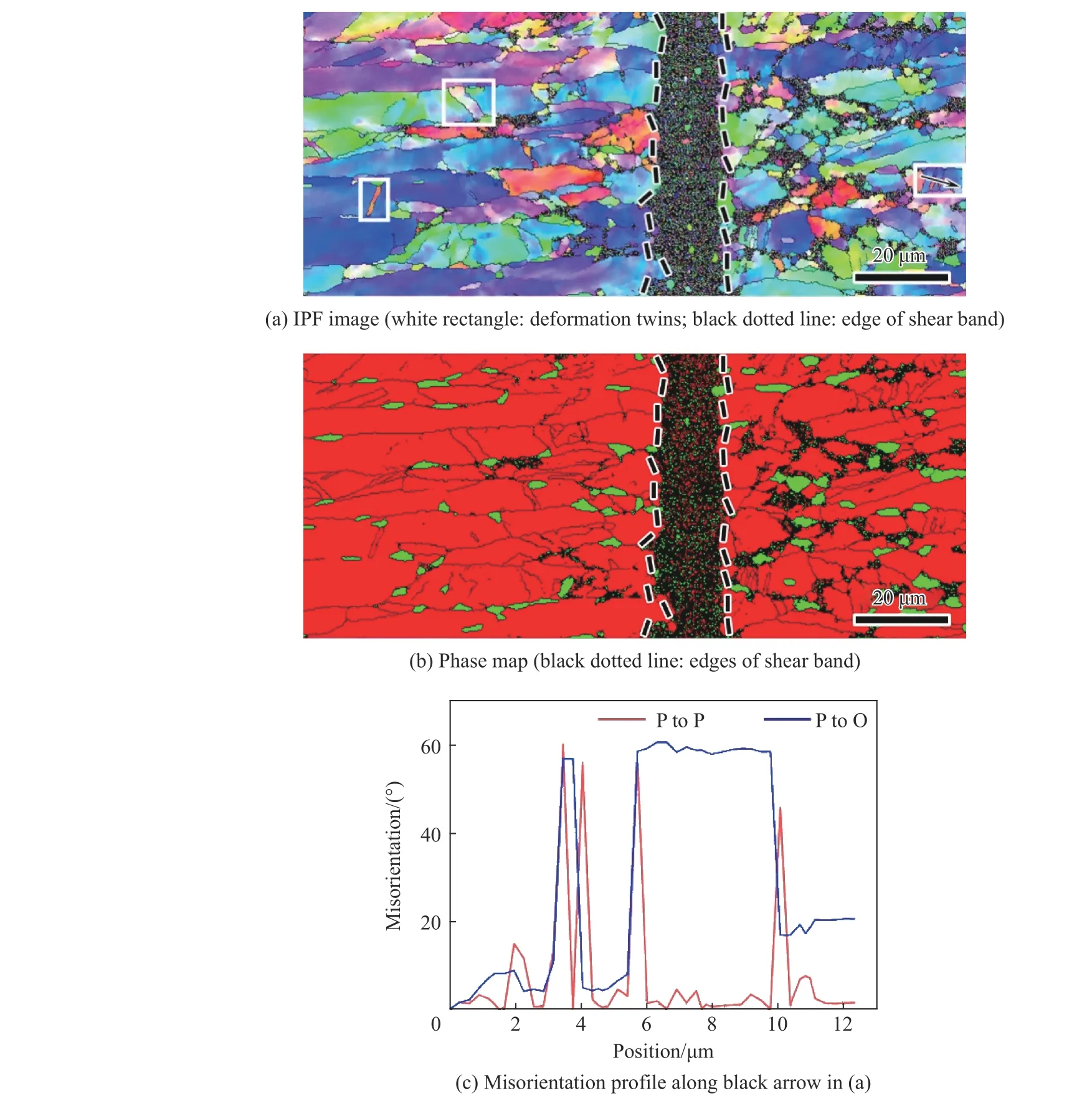

為了研究變形過程中微結構的變化,采用SEM 中的EBSD 技術對變形后的樣品進行表征。由圖7(a)~(b)可見,CG 樣品中剪切區的中心有一條識別率較低的窄帶(兩條虛線之間)是剪切失穩后形成的ASB。ASB 兩側約100 μm 區域是主要的剪切變形區,剪切變形區內產生大量小角晶界,在奧氏體和馬氏體的相界附近有大量的小晶粒產生。在等軸的奧氏體晶粒內形成大量的變形孿晶(deformation twin,DT),寬度為2~3 μm。由圖7(b)可見,馬氏體相所占比例約14%,與剪切變形前相比幾乎沒有變化,說明變形過程中沒有發生馬氏體相變。在圖7(c)中,紅線為該點與相鄰點之間的取向差,藍線為該點與初始點的取向差。每跨過一個(孿晶)界面時,取向角改變60°,這是典型的FCC 晶體Σ3 孿晶取向關系[25]。CG 樣品剪切變形后孿晶密度較高,發生孿生變形的區域占總體積的60%以上,說明在此應力狀態下,奧氏體晶粒大部分發生孿生變形。

圖 7 實驗后CG 樣品的微觀結構Fig. 7 Microstructures of CG sample after experiment

由圖8(a)~(b)可見,CR53 樣品中靠近ASB 區域產生大量的小晶粒,與變形前相比晶粒明顯細化,遠離ASB 區域產生少量的孿晶。由圖8(b)可見,α 相所占比例約18%,與變形前相近,說明冷軋態樣品也幾乎沒有發生馬氏體相變。由圖8(c)可見,當跨過孿晶界面時,CR53 樣品界面兩側取向角相差60°,同CG 樣品結果類似。

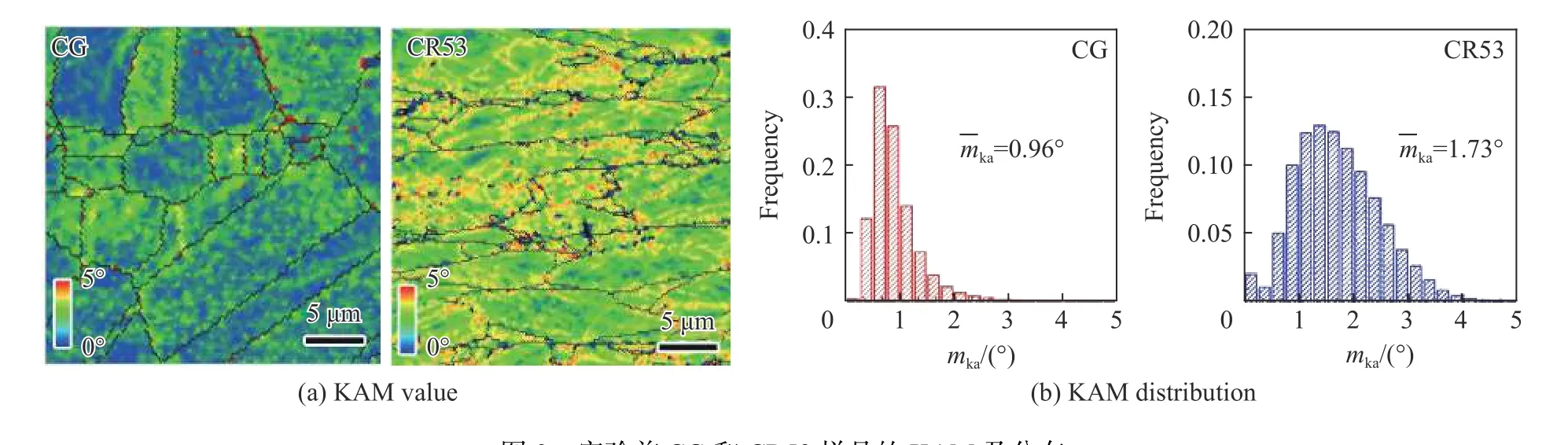

KAM (kernel average misorientation)即mka,為晶粒內一點與周圍相鄰點的取向差的平均值,是一個與幾何必需位錯(geometrically necessary dislocation, GND)密度正相關的物理量[26]。圖9~10 分別為CG 和CR53 樣品剪切變形前后局部晶粒的KAM 及分布。分布圖中,統計分布時取向差步長為0.25°。對比CG 樣品剪切變形前后局部晶粒的KAM,可以得到兩個有價值的結論。(1)變形前,由于經過高溫長時間的固熔處理,晶粒內部取向差極小,說明此時晶粒內部位錯密度極低,僅在晶界周圍小于1 μm 內存在明顯的取向差分布(0.5°~1.1°)。這可能是因固熔后進行快速淬火處理,在界面處會產生殘余應變,引起GND 密度升高。(2)與變形前相比,剪切變形后奧氏體晶粒承擔主要變形,因此在奧氏體晶粒內部出現了高密度的GND,KAM 在0.8°~2.0°,尤其在孿晶界周圍,KAM 約為2°。說明變形產生大量的位錯釘扎在孿晶界附近,位錯與孿晶的相互作用為CG 樣品在剪切變形過程中提供了較大的應變硬化能力。對比CG 態樣品變形前后γ 相KAM 分布可見,由于樣品中α 相含量較少,硬度較大[15],幾乎不參與變形,變形前后KAM 幾乎沒有變化,所以這里只進行γ 相KAM 的比較。變形前KAM 平均值約為0.96°,變形后為1.26°,根據KAM 與GND 密度的關系[26],可以估計變形后GND 增加約30%。這也說明,CG 樣品均勻剪應變之所以能達到5,晶粒內部有充足的可動位錯參與變形。

圖 8 實驗后CR53 樣品的微觀結構Fig. 8 Microstructures of CR53 sample after experiment

對比CR53 樣品剪切變形前后局部晶粒的KAM 可見,由于經過大應變冷軋過程(等效應變約0.50),樣品表現出很高的KAM,尤其是在晶界附近KAM 為1.8°~3.0°,遠高于固熔后的CG 樣品。不同于CG 樣品,CR53 樣品變形后晶粒內部的KAM 明顯小于變形前的KAM。同樣,對比CR53 樣品變形前后γ 相KAM 分布可見,變形前分布范圍為0.8°~3.1°,變形后減小為0.8°~2.3°,變形前平均值為1.73°,變形后減小至1.33°,根據KAM 與GND 密度的線性關系,GND 密度減小約23%。通常,變形會使位錯密度增大,但由于CR53 樣品變形前的位錯密度已經很高,且動態實驗應變率高,變形時間短,剪切區內發生絕熱剪切,有較大的溫升,會使局部晶粒發生部分回復。同時,該樣品均勻剪切應變較小,約為1,所以剪切變形后,回復的作用大于變形的效果,KAM 不增反降,GND 密度降低,致使CR 樣品應變硬化能力降低,過早的發生塑性失穩(形成ASB)。

圖 9 實驗前CG 和CR53 樣品的KAM 及分布Fig. 9 KAM values and distributions of CG and CR53 sample before experiment

圖 10 實驗后CG 和CR53 樣品的KAM 及分布Fig. 10 KAM values and distributions of CG and CR53 sample after experiment

2.4 絕熱溫升

在動態加載過程中,由于加載速度極高,變形時間在100 μs 內,熱傳導來不及進行,所以整個剪切過程可近似成絕熱過程[1-3]。同時,認為在均勻剪切階段,剪切區內的應變是均勻的。計算剪切過程中剪切區溫升的塑性功轉化溫升公式為[14]:

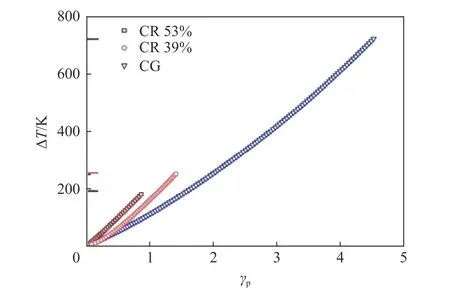

圖 11 最大應力點前剪切區塑性功引起的溫度升高Fig. 11 Temperature rise due to plastic dissipation work in shear zone before maximum stress point

式中:η 為總的非彈性功轉化為熱量的系數(Taylor-Quinney 系數),本文中取0.8;ρ 和cV為材料的密度和比熱容,τ 和γp為剪切應力和剪切塑性應變。對FeNiAlC 合金,測得ρ 為9.8 g/cm3,cV取540 J/(kg·K)[27]。圖11 為用實驗所測的剪切應力和應變、據式(2)計算的溫升曲線。CR 樣品的溫升斜率明顯高于CG 樣品,這是因為CR 樣品由于冷軋過程中引入大量的可動位錯及位錯胞等亞結構,在塑性變形初期剪切流變應力大,導致溫升的斜率高于CG 樣品。當剪應變達到0.5 時,CR 樣品的溫升約為100 K,CG 樣品只有50 K,而當剪應變達到最大均勻剪應變時,CR53 樣品最終溫升達到190 K,而CG 樣品最終溫升高達720 K。這表明,絕熱溫升可能不是ASB 形成的主導或者唯一因素[27-28]。

2.5 絕熱剪切帶

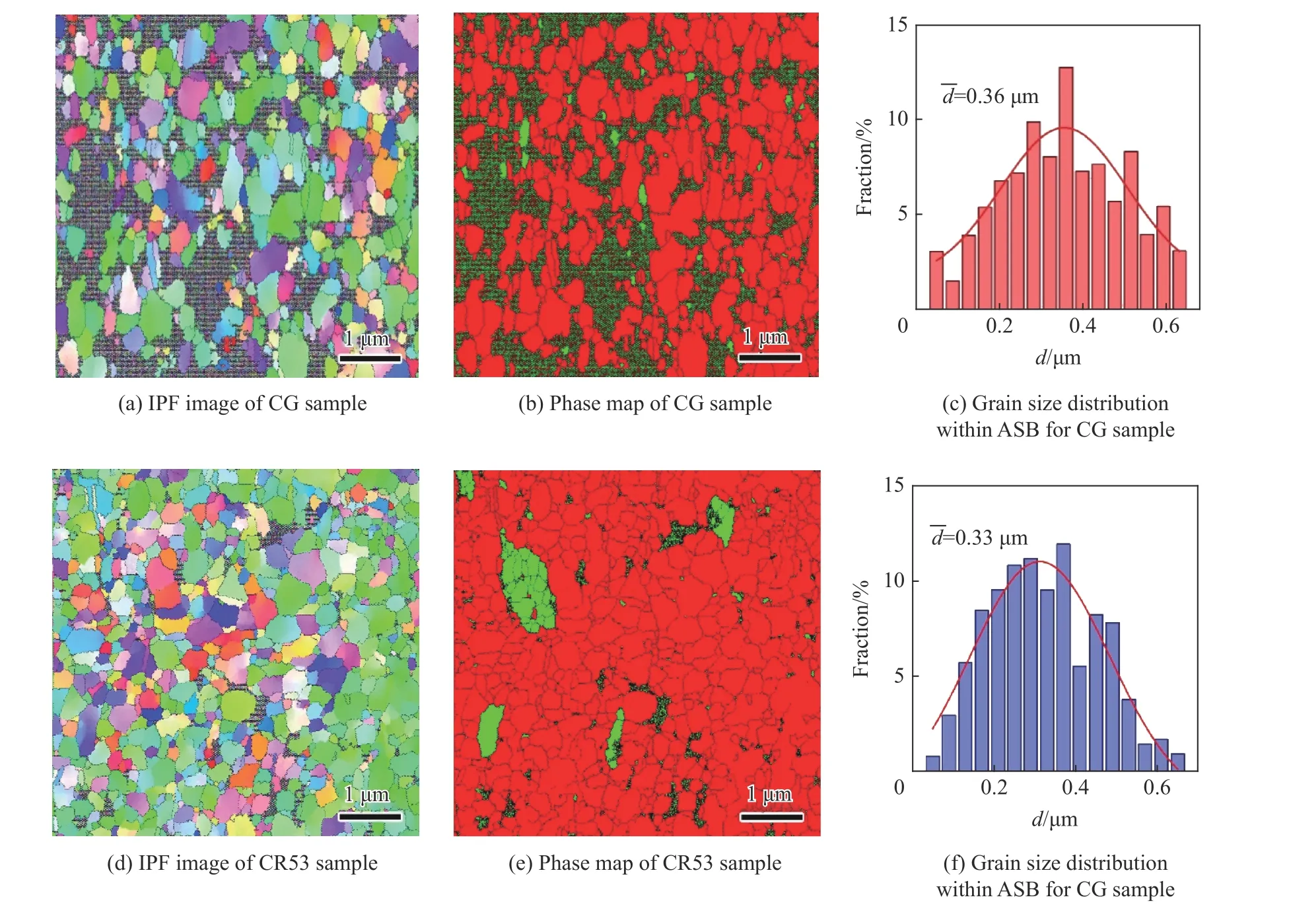

一般認為,ASB 是材料受到沖擊載荷作用時的一種失效模式[1-2]。當材料受到高速率剪切力時,通常認為材料的失效是塑性應變硬化和絕熱溫升所致的熱軟化相互競爭的結果[9]。變形初期,溫升較小,材料的應變硬化占據主導,發生均勻變形,剪切應力不斷提高。當剪切區溫升達到一定值時,材料的應變硬化不足以抵抗溫升帶來的熱軟化,材料發生局部化變形,剪切應力驟然下降,形成ASB。圖7~8 中未能解析的帶狀部分就是變形形成的ASB。因為帶內發生了比帶外高1~2 個數量級的變形,所以當前的掃描步長不足以解析其微結構。對于ASB 內的微結構采用40 nm 的步長重新掃描,如圖12 所示。CG 樣品ASB 內晶粒不同于剪切區的晶粒發生孿生變形或局部晶粒細化,而是形成了大小幾乎相等的等軸晶。晶粒尺寸集中在200~500 nm,遠遠小于初始的晶粒尺寸(13 μm)。由此可得,在ASB 形成時帶內組織發生了動態再結晶(dynamic recrystallization, DRX),與大多數金屬材料類似[14],在大應變和高溫的作用下,ASB 內形成取向隨機、大小相等的再結晶晶粒。同CG 樣品相似,CR53 樣品同樣發生了DRX。CG 和CR53 兩種樣品ASB 內雖然應變極大,但均不發生相變,只是在原有馬氏體相的基礎上發生晶粒細化,沒有形成新的馬氏體相。

圖 12 絕熱剪切帶內微觀結構Fig. 12 Microstructures within ASBs

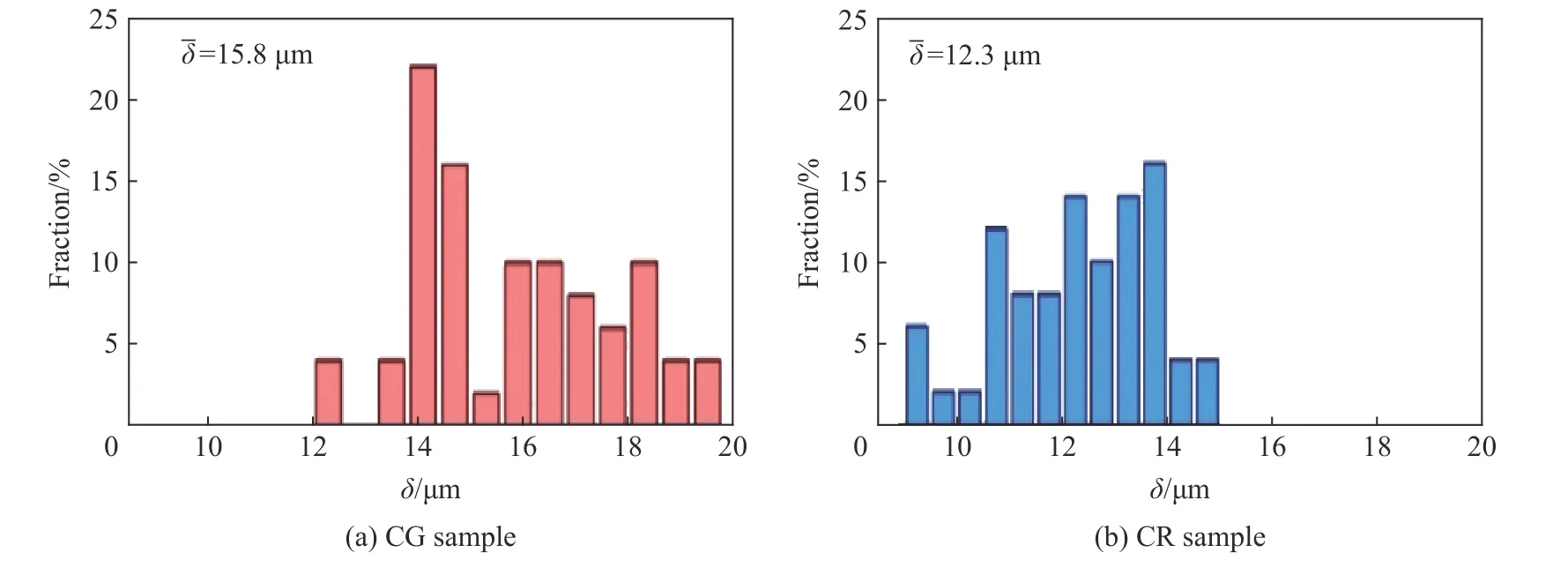

根據熱塑模型理論[1],材料發生ASB 失效時,剪切帶的寬度可以通過材料所受最大剪應力和應變率等進行估算。Dodd 等[1]提出剪切帶寬度的計算公式:

式中:τ 和 γ˙ 分別為形成剪切帶時的剪應力和剪應變率,T為試樣溫度,λ 為熱傳導系數(不銹鋼約為15 W/(m·K)[28]。基于前面的實驗和計算結果,CG 樣品剪切帶的理論寬度為29.7 μm(T=1 018 K,τ=1 100 MPa,γ˙ =63 000 s-1),CR53 樣品的為14.6 μm (T=468 K,τ=1 340 MPa, γ˙ =98 000 s-1)。圖7~8 中的剪切帶寬度并不是均勻的,受到局部微結構和受力狀態的影響較大。通過劃線法統計剪切帶的寬度,結果如圖13 所示。CG 樣品剪切帶的寬度范圍為12~19 μm,平均值為15.8 μm,而CR53 樣品剪切帶寬度范圍為9~15 μm,平均值為12.3 μm。對比來看,CR53 樣品的理論計算ASB 寬度更接近于實驗所測真實寬度,而CG 樣品的實際剪切帶寬度范圍小于理論計算值。這可能是根據塑性功計算樣品溫度帶來的影響。熱塑模型的基礎是理想的絕熱條件,而實際實驗過程中:CR53 樣品從加載到ASB 失效過程較短,更接近絕熱條件;CG 樣品具有較好的應變硬化能力,因此從加載至產生ASB 失效經歷時間更長,考慮到熱耗散因素,實際的剪切帶寬度小于理論值。

圖 13 絕熱剪切帶寬度分布Fig. 13 ASBs width distributions

3 討 論

在FeNiAlC 合金準靜態拉伸變形的研究[15]中,CG 樣品的主要變形方式為位錯滑移和少量孿生變形,硬化能力較弱。而在本文中,由于應變率提高約108倍,面心立方結構一般具有正的率敏感系數,動態條件下會顯著提升流變應力水平,極大地促進孿晶的形成[29-30],變形方式以孿晶與位錯交互作用為主導,因此剪切韌性得到充分提升。在準靜態拉伸下,CR 樣品變形方式以位錯滑移和馬氏體相變為主,相變誘導塑性(transformation induced plasticity,TRIP)效應顯著,所以保持了較高的均勻塑性。但在動態剪切加載下,由于應變速率的提高,局部溫升導致材料層錯能升高,馬氏體相變被抑制[31],因此應變硬化能力不足導致過早地發生局部失穩。同時,CR 樣品冷軋后,由于存在明顯的織構不易于發生孿生變形[17],所以在動態剪切時,屈服后硬化能力不足,較早地發生失穩。

ASB 的萌生、絕熱溫升和應力驟降三者的因果關系,一直是材料絕熱剪切變形研究的熱點問題之一[3,27]。在熱塑模型理論中,認為絕熱溫升是形成ASB 失效的主要原因,最大應力準則也是建立在溫升導致的ASB 形成后產生應力的驟然下降上。但是,由于動態沖擊的變形特點(高應變率和極短時間),ASB 范圍極窄,形成速度極快與載荷下降時間相差無幾,所以一直沒有明確的實驗證據證實三者的先后關系。Guo 等[27-28]試圖用實驗證實材料剪切帶失效與溫升的關系,結果表明:在Ti 合金中ASB 的萌生先于塑性變形產生明顯溫升,而材料的最大應力也出現在ASB 萌生前。該結果與傳統的熱塑模型所給的預測結論相悖。本文中關于絕熱剪切帶熱塑模型分析計算的結果與實驗結果對比顯示,當剪切變形時間較長時(材料的硬化能力較強),變形過程與熱塑模型的理論前提(理想絕熱條件)有所差異,材料的熱耗散和微觀結構變形不均勻等原因會影響ASB 的形成和擴展,使熱塑模型的結論與真實實驗結果相差較大。同時,本文中也證實了絕熱溫升不是雙相鋼材料形成ASB 的主導因素或唯一因素,還應考慮共同影響材料ASB 失效過程的局部化應變和材料微觀結構演化等。

4 結 論

對FeNiAlC 合金進行帽形沖擊實驗,研究其動態剪切變形行為和微結構機理。實驗主要對均勻化處理的粗晶結構樣品和冷軋后的層狀結構樣品進行強迫剪切,研究不同結構樣品均勻變形過程和發生ASB失效前后的微觀結構變化,利用熱塑模型對ASB 寬度和塑性功的熱轉化溫升進行分析,主要結論如下。

(1)FeNiAlC 雙相鋼擁有較優異的動態剪切性能,剪切強度為400~1 300 MPa,剪切應變為1.5~5.1。同等剪切強度的剪切韌性均高于傳統的TWIP 鋼、304、316 不銹鋼等合金材料。

(2)孿生與位錯主導剪切變形過程中,CG 樣品在變形過程中發生大量的孿生變形,位錯密度顯著提高,位錯與孿晶界的交互作用使材料獲得良好的硬化能力,提高了剪切韌性。CR 樣品因在剪切變形前冷軋引入大量的位錯,變形初期位錯密度極高,屈服強度達1.3 GPa,同時因冷軋織構的存在抑制孿生變形;變形過程中,絕熱溫升使位錯發生部分回復,材料的應變硬化能力不及CG 樣品,屈服后在較小的均勻應變下形成絕熱剪切帶,發生失穩。動態剪切下,材料的馬氏體相變被抑制。

(3)絕熱剪切帶內發生動態再結晶,形成晶粒取向隨機的超細晶晶粒,同時因剪切帶內極高的溫度,帶內不發生馬氏體相變。

(4)熱塑模型在應變較小的情況能夠與實驗結果高度吻合;絕熱溫升不是ASB 形成的主導因素或唯一因素,ASB 的形成可能由局部化變形、材料的微觀結構演化等影響。