滌黏細段彩紗的開發

張紫陽,孟家光

(西安工程大學 紡織科學與工程學院,陜西 西安710048)

段彩紗,又稱段彩竹節紗,是在竹節紗上開發創新的產品[1],也是一種新型的復合花式紗線。自2013年以來,隨著技術進步以及市場對花式紗的需求,段彩紗備受關注[2]。

段彩紗是由多種不同顏色、不同線密度的須條組成,通常段彩紗的生產方法可分為兩大類,一類是基于細紗工序的技術方法,另一類是基于并條工序的技術方法[3]。對細紗機的喂入機構和牽伸機構進行了合理的改造,最終實現在段彩紗平均線密度不變的條件下,在環錠細紗機上紡制而成。段彩紗結合了花式紗和花色紗的風格特征,布面上呈現出無規律的水流狀及長條狀的色彩變化[4]。

以白色滌綸纖維和黑色黏膠纖維為原料,根據原料特性,選擇將白色滌綸作為段彩紗的基礎紗線,黑色黏膠為輔助紗線,通過開清棉、梳棉、粗紗、細紗等工序的合理配置,設計并開發了平均線密度為22 tex的滌黏細段彩紗。

1 纖維原料

白色滌綸纖維:長度36.3 mm,斷裂強度9.19 c N/dtex,斷裂伸長率13.6%,卷曲回復率3.32%,質量比電阻1.11×1010g/c m2。

黑色黏膠纖維:長度34.8 mm,斷裂強度4.17 c N/dtex,斷裂伸長率18.75%,卷曲回復率2.30%,質量比電阻3.52×109g/c m2。

2 段彩紗工藝參數

2.1 彩長及彩距

段彩長度是指段彩部分長短,其中段彩長度在2.0~3.0 c m 之間為短段彩紗;段彩長度在3.0~5.0 c m之間為中段彩紗;段彩長度在5.1~150 c m 之間為長段彩紗[5],彩段長度變化對織物風格的影響起關鍵性作用。試驗設計的斷彩紗一個循環長度為237 c m,節長之和為120 c m,節距之和為117 c m,所占大循環長度百分比分別是50.6%、49.3%。白色滌綸和黑色黏膠纖維原料混紡,彩長、彩距占比大致相同時能獲得灰色效果的織物。

2.2 倍率和特數

倍率是段彩部分與基紗部分線密度的比值。段彩倍率為1.1~2的為細段彩紗;2.1~3倍的為中段彩紗;3.1~4倍的為粗段彩紗;倍率在4.1以上的不能稱為段彩紗,應分類為粗節紗,也有叫大肚紗[6]。細段彩紗織成的織物手感柔軟、光滑,織物細膩、輕薄。因此選擇紗線倍率為1.5,紗線特數為22 tex。

3 生產工藝流程

3.1 滌綸和黏膠工藝流程

A002D 型抓棉機→A035B型混開棉機(A045B 型凝棉器)→A076C 型成卷機→A186F 型梳棉機→FA304型并條機→A454D 型粗紗機。

3.2 混合

A513F細紗機→1322 MD 型絡筒機。其中A513F細紗機包括前羅拉、中羅拉以及后羅拉,主體粗紗從中羅拉連續喂入,輔助粗紗從后羅拉斷續喂入,共同經牽伸后在前羅拉鉗口處匯合加捻形成滌黏段彩紗。

4 紡紗工藝技術措施

4.1 開清棉工序

黏膠作為輔助紗線所紡紗特數低,因此對紡紗工藝要求較高,且黏膠單纖維強力低,工藝采用“慢速度、小隔距、精細抓棉、多松少打”的原則[6]。A002D 型抓棉機打手伸出肋條長度越大開松質量越低,段彩紗生產對紗線要求較高,因此打手伸出肋條長度小一些。小車工作速度低一些,做到精細抓棉、均勻混合。打手間隔下降動程越小對開松質量越好,成卷機綜合打手速度、棉卷羅拉速度可偏低一些,這些配置有利于減輕纖維損傷。針對黏膠纖維密度大,適當調小緊壓羅拉和棉卷羅拉壓力。測得滌綸纖維回潮率為0.6%,易產生靜電,因此,適當的時候要在A002D 型抓棉機上方加裝圓盤加濕器,在車間加裝高空加濕器。A002D 型抓棉機與A035B 型混開棉機均采用與黏膠纖維相同的工藝。打手速度過大容易損傷纖維,過小則雜質、疵點不能很好清理,打手速度適當增加落物以排除滌綸纖維中過多的硬絲疵點。工藝參數見表1。

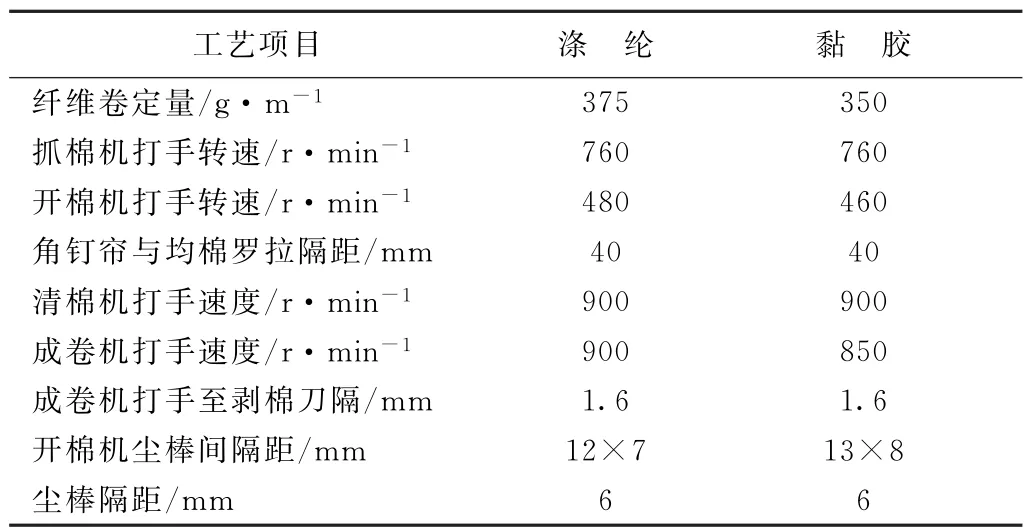

表1 開清棉工藝參數

4.2 梳棉工序

梳棉要求生條具有較少的棉條,棉網清晰度要高,纖維的伸直平行度要好。因此采取“多梳少返、速度偏低、隔距適宜、轉移良好”的原則。把給棉板適當抬高,適量增大棉板與刺輥之間隔距以及錫林與刺輥之間線速比。這些配置有利于梳棉轉移,減少纖維損傷,避免重復摩擦,提高棉網質量,減少生條棉結[7]。由于紡紗較細且滌綸粗紗只經過前區牽伸,因此生條定量偏低掌握。黏膠纖維與滌綸纖維均具有含雜少、纖維整齊度高等特點,因此2種纖維有部分工藝參數相同。工藝參數見表2。

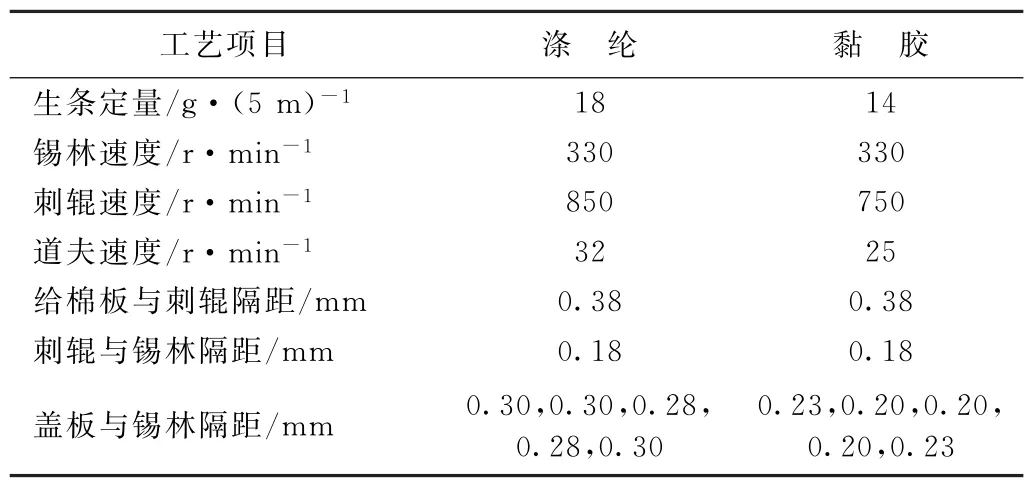

表2 梳棉工藝參數

4.3 并條工序

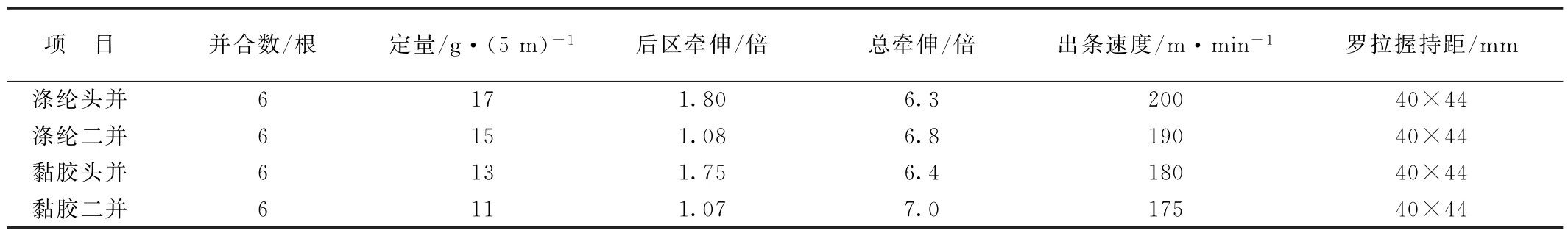

針對黏膠纖維特點,采取“低速度、重加壓、大隔距”的工藝原則。順牽伸工藝,頭道牽伸倍數小,后區牽伸倍數大,有利于前彎鉤的伸直。二道牽伸倍數大,且牽伸主要集中在前區,有利于后彎鉤的伸直。并條工序采用順牽伸工藝有利于提高纖維的伸直平行度。滌綸作為主體粗紗在細紗工序只經過前區牽伸,黏膠粗紗條雖然經前后區牽伸,但其細紗特數較低,因此采用6根并合。主要工藝參數配置見表3。

4.4 粗紗工序

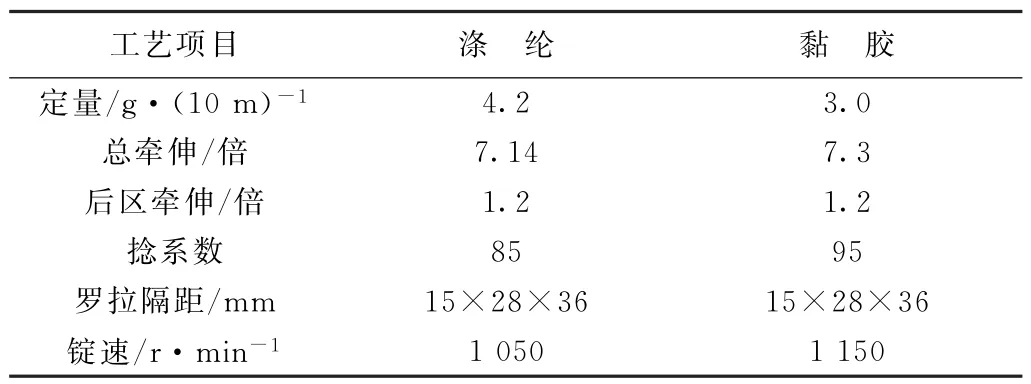

采用“大隔距、后區牽伸減小、增大捻系數”的工藝配置。粗紗定量應偏小掌握,保證成紗條干均勻性。粗紗工序進行加捻是為了滿足卷繞、退繞張力的需要,為牽伸工序做準備。段彩紗對主體粗紗、輔助粗紗牽伸加捻要求很高,因此,適當增大粗紗工序捻度,但捻度過大會使粗紗機產量降低,造成細紗機牽伸不開。工藝參數見表4。

表3 并條主要工藝參數

表4 粗紗主要工藝參數

4.5 細紗工序

段彩紗紗線表面有色片段呈現多變的規律,是一種具有獨特風格的色紗。紡制斷彩紗時,輔助粗紗從后羅拉間斷喂入,主體粗紗經中羅拉持續喂入,主體粗紗和輔助粗紗經前羅拉作用共同牽伸后,在錠子、錠翼共同作用下加捻形成斷彩紗。為了實現段彩效果,首先要對細紗機進行設備改造。

(1)改造細紗機的粗紗架。為了能使粗紗架同時容納全部主體粗紗和輔助粗紗,要把粗紗架容量擴大一倍。通過合理改造粗紗架空間,使粗紗合理分布,保證有效喂入。改造傳動機構,安裝伺服電機和編碼器,實現后羅拉單獨傳動,使輔助粗紗能間斷喂入。

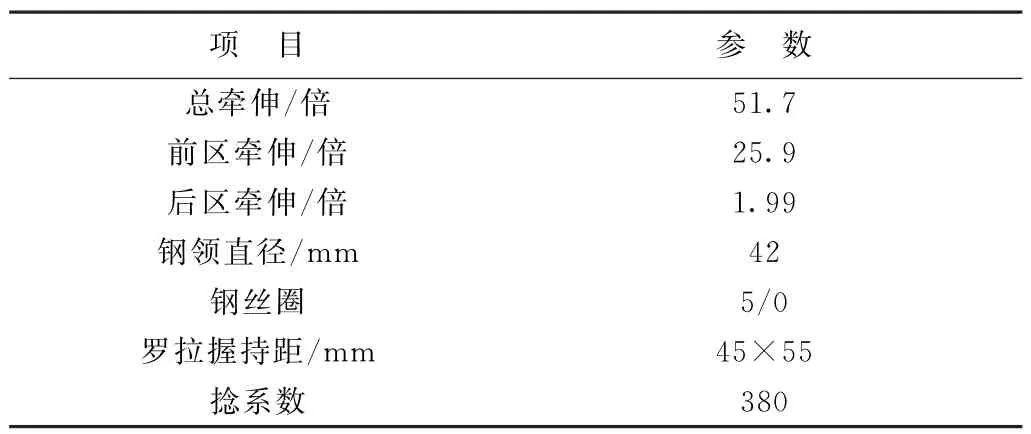

(2)優選牽伸機構配件及合理配置工藝參數。段彩紗輔助紗線牽伸工序附著牢度不好,容易產生毛羽,降低成紗品質,因此,鋼絲圈用重一點的,鋼領直徑用小一點的,另外,要勤于調換鋼絲圈。捻度適當有利于紗線強力、改善紗線條干、降低毛羽產生率[8]。段彩紗牽伸加捻時,由于彩段部分較彩距略粗,造成彩段部分所加捻度較彩距部分少,易造成強力不勻、毛羽增多等問題。為了增加其附著牢度,減少不必要的毛羽,捻度應偏大掌握。細紗牽伸工藝參數見表5。

表5 細紗工序牽伸工藝參數

4.6 絡筒工序

采用金屬槽筒,降低絡筒速度,減小絡紗張力。合理設定清紗參數,減小靜電產生以減少毛羽。偏大掌握相對濕度,合理設定清紗參數等,以最大限定毛羽增幅[8-10]。絡紗速度為360 r/min,張力片質量10 g,相對濕度75%~80%。主要清紗參數:短粗節180%×1.8 c m,長粗節40%×30 c m,長細節-30%×40 c m。

5 結論

(1)針對黏膠纖維和滌綸纖維特性,降低清梳工藝速度。生產時控制車間濕度,開清棉工序加裝圓盤加濕器,以減少靜電產生。合理配置工藝參數以減少斷頭,提高生產效率。

(2)并條速度設計合理以及保持膠輥、圈條盤等紡紗通道光潔很重要。并條工序采用順牽伸工藝有利于提高纖維的伸直平行度。

(3)對細紗機傳動部分進行改造,以實現段彩效果。嚴格管控紗線毛羽并防止弱捻紗,保證成紗質量。

(4)絡筒工序采取更換金屬槽筒、減小絡紗張力、降低絡紗速度、偏大掌握濕度等措施,可以達到最大限度降低毛羽增幅的目的。