磁化水對摻粉煤灰水泥漿流變性能的影響

金政浩,段懿航

(河南理工大學 a.材料科學與工程學院;b.土木工程學院,河南 焦作 454003)

0 引言

普通水以恒定的流速通過磁場,當預應力切割磁場線后,可轉化為磁化水[1]。磁化水技術在多種領域被廣泛應用。例如:磁化水可對工業鍋爐進行除垢防垢處理,可使農作物增產增收,還可提升燃煤電廠煙氣除塵效率等[2-3]。而在水泥材料領域中,表面張力小、黏度低、活性強的磁化水可優化混凝土材料早期工作性能[4-5]。叢瑗[6]和魏慧男[7]等人發現磁化水可提升混凝土早期強度和抗裂性能。Saeid Ghorbani[8]等人認為磁化水可優化混凝土的和易性,可使各組成材料之間的結合更為緊密[8]。而良好的和易性是獲得質量均勻、長使用壽命混凝土材料的前提[9]。在拌制混凝土材料過程中,水與水泥發生反應,產生膠結作用包裹骨料,從而體現混凝土材料早期的和易性。當混凝土的流動性較差或填充性不足時,很可能會形成孔洞、蜂窩以及離析等嚴重缺陷,從而對混凝土的質量產生不利影響。若想獲得高質量的混凝土結構,在澆筑時混凝土拌和物就應該具備良好的流變性能。而混凝土材料的流變性能主要由水泥漿所體現,直接影響混凝土材料的后期強度與耐久性[10],因此可通過測試水泥漿體的流變性能來分析磁化水提升水泥材料早期工作性能的原因。

粉煤灰作為水泥材料常見的礦物摻和料,在優化混凝土和易性與流變性能方面有所成效[11]。M.K.Rahman[12]等人發現,摻入粉煤灰能顯著提高自密實混凝土的絮凝率、塑性黏度和屈服應力。粉煤灰的引入還可降低混凝土早期干燥收縮,并優化材料的密實性與和易性。而拋開骨料因素,摻入的粉煤灰可填充水泥顆粒間隙,并改善漿體的顆粒級配,從而影響漿體的流變性能。馬昆林[13]等人認為粉煤灰的“滾珠效應”有利于漿體顆粒間的相對滑動,在一定范圍內隨著粉煤灰摻量的增加,水泥漿的屈服應力和塑性黏度降低。何小兵[14]等人通過對比實驗發現粉煤灰的粒徑形態對水泥漿體的流變性能影響顯著。因此,當向水泥漿體中摻入粉煤灰時,探究磁化水是否能更好地優化漿體流變性能也是十分有意義的。

研究磁化水對新拌摻粉煤灰水泥漿體流變性能的影響,可為磁化水對優化水泥材料早期工作性能方面提供一定依據。

1 實驗

1.1 原材料

水泥:基準水泥,P.I 42.5 硅酸鹽水泥。粉煤灰(Fly ash):來自焦作市協力建材公司的二級低鈣灰。將普通水(Tap water)以0.6 m/s的流速流經磁場強度為800 mT的永磁式磁化器,制備磁化水(Magnetized water)。水泥和粉煤灰的技術指標見表1,實驗分組見表2。

表1 原材料的技術指標Tab.1 Technical indicators of materials

表2 實驗分組Tab.2 Experimental grouping

1.2 測試方法

1.2.1 旋轉式流變儀

利用奧地利Anton Paar公司MCR 302型旋轉式流變儀測定新拌漿體在不同剪切速率下的剪切應力值,從而轉化為屈服應力、塑性黏度等流變參數,并擬合相應的流變方程。測試中,保持膠凝材料總質量240 g不變,粉煤灰替代量分別為0%、10%、20%、30%,水灰比為0.4。

1.2.2 多通道微熱測量儀

利用美國TA公司TAM Air多通道微熱測量儀測試水泥凈漿72 h的水化放熱速率。測試中,基準水泥5 g,拌和水溫為20℃,水灰比為0.4,放置于儀器通道中。

1.2.3 Zeta電位分析儀

利用Zeta電位分析儀測試新拌水泥漿體的平均Zeta電位值和pH值。測試中,保持膠凝材料總質量30 g不變,粉煤灰取代量分別為0%和20%,質量濃度為10%。

1.3 流變方程

新拌水泥漿體可近似地用Bingham模型來描述,其流變方程為式:

τ=τ0+η

(1)

式中:τ為剪切應力 (Pa) ,τ0為屈服應力(Pa),η為塑性黏度(Pa·s),γ為剪切速率(s-1)。

但Bingham模型并沒有考慮到膠凝材料的觸變性與和易性損失,且在實驗過程中發現,當向體系中添加粉煤灰時,會使新拌漿體具有明顯的剪切增稠現象,導致剪切應力與剪切速率之間呈非線性關系的體征,并不完全符合Bingham流體模型[15],因此應用Dimitri Feys[16]等提出的改進Bingham模型進行擬合。改進Bingham模型流變方程為式:

τ=τ0+η+cγ2

(2)

式中:c為常數。

2 結果與討論

2.1 實驗結果

表3為旋轉式流變儀測得新拌水泥漿體的實驗數據以及擬合的流變方程。由表3可以看出,各實驗組擬合曲線符合改進Bingham模型,擬合優度R2最低值為99.77%,表明擬合程度良好,且新拌水泥漿體具有明顯的剪切增稠現象,剪切應力與剪切速率之間呈非線性關系。

表3 流變擬合結果Tab.3 Rheological fitting results

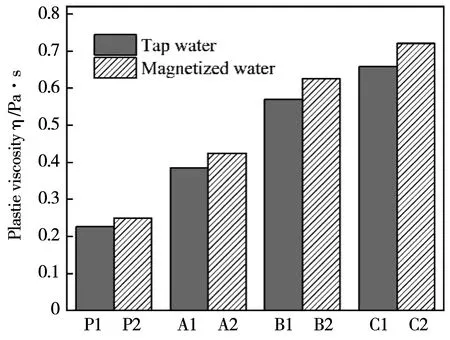

圖1、2為新拌水泥漿體的屈服應力和塑性黏度等流變參數。相同粉煤灰摻量下,磁化水可使新拌水泥漿體的屈服應力和塑性黏度均增大10%,且隨著體系中粉煤灰摻量的增多,新拌水泥漿體的屈服應力和塑性黏度均增大。

圖1 屈服應力值Fig.1 The yield stress value

圖2 塑性黏度值Fig.2 The plastic viscosity value

圖3為不同水化時間的漿液水化放熱速率曲線,其中a、b組分別采用自來水和磁化水拌和的水泥凈漿。磁化水主要影響水泥水化早期階段,相同條件下可增大水泥水化速率,提升放熱量。

圖3 水化放熱速率曲線Fig.3 Hydration exothermic rate curve

圖4為新拌水泥漿體的Zeta電位實驗數據,發現磁化水和粉煤灰均會使水泥漿體的平均Zeta電位值和pH值降低。

圖4 Zeta電位值與pHFig.4 Zeta potential and pH

2.2 討論

一方面,當自來水以恒定的流速流經永磁式磁化器時,由于強磁場的存在,會使水中的部分氫鍵斷裂,從而分割為單一水分子或小型團簇。由于水的表面張力大小取決于水體中氫鍵的數量,因此將水磁化后,水的表面張力變小,自來水被磁化為小分子團水,活性得到提升。另一方面,與自來水相比,磁化水可使水泥顆粒之間接觸角變小,潤濕效果更加明顯,可增大水化速率,加速水泥顆粒的水化進程,會產生更多的水化產物,從而使漿體的屈服應力、塑性黏度等流變參數發生變化。

圖3中第一個放熱峰為誘導前期。初遇水時,極短時間內水泥水解作用釋放大量的熱,此時采用磁化水拌和的b組放熱速率大于a組。相比于a,采用磁化水拌和的b組的誘導前期放熱峰較大。此外,在誘導前期,Ca2+、OH-等離子進入溶液,其濃度迅速增大。由于誘導前期的持續時間較短,水化十幾分鐘后進入反應非常緩慢的誘導期。這幾個小時內,水泥漿體可保持塑性,Ca2+、OH-等離子濃度持續緩慢上升。圖3 P區域中,相同條件下b組的水化放熱速率小于a組,并根據圖4中1、2組的pH數據,可認為磁化水會抑制誘導期階段OH-濃度的增長。第二個放熱峰為加速期末段,主要是由于C3S(硅酸三鈣)等熟料礦物水化產生C-S-H(水化硅酸鈣凝膠)和CH(氫氧化鈣)并釋放熱量。但是,水泥中C3S等含量有限,且水化產物CH結晶,C-S-H凝膠充填孔隙,造成體系孔隙率降低,此時水化速率逐漸受擴散速率控制,則會在進入減速期前達到第二個放熱峰。上述現象說明:水泥初遇水時,由于磁化水活性較強,更有利于誘導水泥顆粒水化,增大水化反應速率,釋放更多的熱量。而水化早期外,a、b兩組水化放熱速率幾乎無差異。

Zeta電位可以表征膠體分散系穩定性,其絕對值越大,體系越穩定,分子或分散粒子越小,相反,其絕對值越小,越傾向于凝結或凝聚作用。根據圖4的數據,磁化水可以使漿液的平均Zeta電位值降低,導致顆粒間吸引力大于排斥力,進而發生凝結或凝聚作用,從而也可印證磁化水可提升水泥早期水化放熱速率。相同條件下,相比于采用水拌和,能產生較多的水化產物,從而使新拌水泥漿體的流變性能發生變化。

隨著粉煤灰摻量增加,水泥漿中粉體體積增大,使水泥顆粒的單位用水量更少,水泥漿中粉體體積提升更明顯。粉煤灰中細小的玻璃微珠填充漿體縫隙,粒徑較大的顆粒則起骨架支撐作用,從而使漿體穩定性更好,漿體內部阻礙其流動的黏滯力逐漸變強,漿體的屈服應力逐漸增大。另外,由于水泥顆粒比表面積小于所用的粉煤灰,漿體中粉煤灰的含量增多,導致需要包裹細顆粒的漿體量增加,一定程度上可減少水泥顆粒的單位用水量,導致漿體中水泥顆粒表面厚度降低,塑性黏度增加。

綜上所述,磁化水主要影響水泥水化誘導前期和誘導期階段,進而提升新拌水泥漿體屈服應力、塑性黏度等流變參數。

3 結論

本實驗主要測試水泥漿體屈服應力、塑性黏度、水化放熱速率、平均Zeta電位和pH值等參數,研究了磁化水對新拌摻粉煤灰水泥漿體流變性能的影響,得出以下結論:新拌摻粉煤灰水泥漿體更符合改進Bingham模型,屬于剪切增稠漿體。磁化水可使新拌水泥漿體的屈服應力和塑性黏度增大10%。磁化水會提高水泥早期水化放熱速率,并使水泥漿體平均Zeta電位值和pH值降低。磁化水主要影響水泥水化誘導前期和誘導期階段。