3Cr 管材在含氧氣驅生產井中腐蝕行為與防護研究

谷林,周定照,陳歡,何松,馮桓榰,張智,邢希金

(1.中海油研究總院有限責任公司,北京 100028;2.西南石油大學,成都 610500)

渤海某油田具有高溫(135 ℃)、高壓(儲層壓力 35 MPa)、高礦化度(總礦化度在 12 300~14 200 mg/L 范圍內)特征,復雜、惡劣的井下腐蝕環境使井下管柱面臨嚴重的腐蝕問題,嚴重影響油田的正常生產和經濟效益。該油田采用注含氧氣體開發,采用含氧氣體驅油有助于保持或提高油藏壓力,且原油發生低溫氧化生成CO2,產生煙道氣驅效應、原油溶脹效應、降黏度效應[1-2]。低溫氧化反應生熱,產生熱膨脹、熱降黏效應及輕質組分的抽提作用[3-4]。

由于腐蝕介質中有氧氣介入,較僅存CO2和H2S的工況相比,腐蝕情況更為復雜[5],在氧含量非常低的條件下(<1 mg/L)就能引起金屬嚴重腐蝕[6-7]。化學反應的控制因素在于金屬表面鈍化膜質量以及介質中溶解氧含量[8]。據前期室內實驗和數值模擬結果,若含氧氣體較早突破,生產井含有較高濃度CO2和未參與氧化的O2,存在CO2與O2共存腐蝕問題[9],O2對CO2腐蝕起到顯著催化作用[10-11]。目前大多研究針對注氣井O2腐蝕和生產井CO2腐蝕,忽略了生產井中O2的腐蝕影響因素。國內外針對含氧腐蝕及防護的研究尚處于基礎階段,關于氧腐蝕的預測方法和防腐尚未見文獻報道,對O2腐蝕和CO2/O2共存的腐蝕機理及腐蝕規律未形成完善的理論體系。

從20 世紀80 年代末期開始,國內的鋼材生產企業寶鋼、天鋼以及阿根廷、日本等國家相繼開始研究低合金鋼,特別是低含Cr 鋼,其成本比碳鋼稍高,但防腐蝕性能大大優于普通碳鋼[12]。文中針對注含氧氣體開發井筒管材腐蝕與防護問題,系統性開展3Cr管材在生產井動態腐蝕實驗研究,明確注含氧氣體開發井筒全壽命周期管材腐蝕速率大小,為全壽命周期防腐材質選擇及防腐措施提供數據支撐和參考。

1 試驗方案

針對3Cr 材質腐蝕實驗結果,全面分析管材腐蝕特性及其腐蝕影響因素,結合實驗室自主研發的高溫高壓釜(壓力為150 MPa、溫度為250 ℃、容積為5 L)實驗評價結果,明確3Cr 材質腐蝕速率隨時間的變化規律,找出管材是否滿足服役要求,綜合分析井筒溫度、壓力、氧氣含量、液相介質及其礦化度等影響因素下管材的適應性。樣品耐腐蝕性能按照GB/T 19291—2003《金屬和合金的腐蝕 腐蝕試驗一般原則》[13]進行評價,腐蝕產物處理參考GB/T 16545—2015《金屬和合金的腐蝕 腐蝕試樣上腐蝕產物的清除》[14],實驗目的在于測試樣品在注含氧氣體開發過程中的腐蝕速率大小。

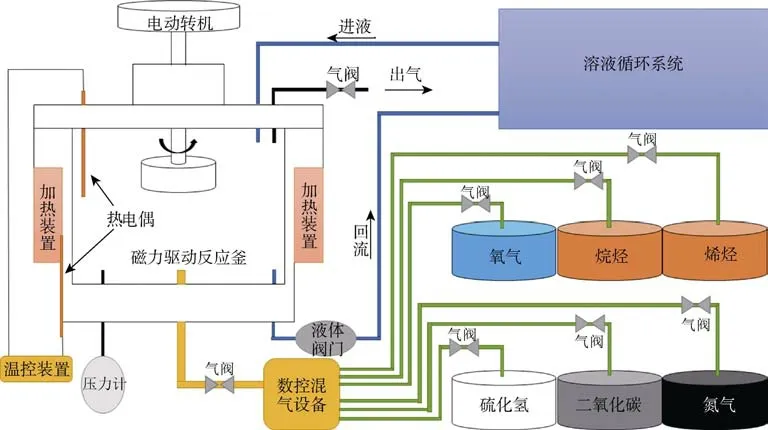

實驗用高溫高壓反應釜采用C276 合金鍛造,通過藍寶石視窗觀察流動狀況,具有多種流道及流場變異選擇,可以在循環流動的情況下研究鋼材的腐蝕情況及緩蝕劑效果評價。上下兩個流道可模擬流速、氣流持水率、元素硫是否附著于試片等流動因素對管材腐蝕的影響。裝置示意見圖1。

控制葉輪轉速為500 r/min,需要測試腐蝕速率(平行試樣4 個),同時需要針對腐蝕產物膜進行SEM 形貌分析以及XRD 組分分析(SEM、XRD 試樣1 個)。設計實驗測試所需試樣數量為100 個。具體腐蝕實驗過程包括試驗樣品前處理、實驗前準備、實驗周期內監控以及實驗結束后處理四個步驟,各個步驟注意事項如下所述。

1)樣品處理:依據ASTM G1—2003《腐蝕試樣的制備、清潔處理和評定用標準實施規范》[15],使用石油醚清洗加工并進行表面鍍Cr 處理的試樣,除去附著的油,然后使用酒精除水,冷風吹干,逐一測量試樣尺寸,并使用電子天平進行稱量,測試精確至0.1 mg,放入干燥箱中備用。

2)實驗前:使用試樣架將腐蝕掛片試樣安放于高溫高壓實驗釜中,加入實驗溶液,持續通入實驗組分的氣體2 h。根據工況條件確定溫度和壓力,當高溫高壓實驗釜達到實驗條件時,記錄實驗開始時間。

圖1 高溫高壓釜多相流動態循環流動腐蝕試驗裝置Fig.1 High-temperature autoclave multiphase flow dynamic circulation flow corrosion test device

3)實驗周期內:使用軟件監控并記錄高溫高壓實驗釜溫度、壓力數值,確保溫度壓力穩定直至實驗結束。

4)實驗結束后:取出試樣,若腐蝕產物多、腐蝕速率大時,試樣清洗前利用掃描電子顯微鏡(Scanning Electron Microscope,SEM)分析表面腐蝕產物微觀形貌,并利用能譜分析儀(Energy Dispersive Spectrometer,EDS)分析腐蝕產物元素種類及含量,然后利用X 射線衍射(X-Ray Diffraction,XRD)分析腐蝕產物元素化合物種類[16]。剩余試樣使用去膜液清洗,去除腐蝕產物。清除腐蝕產物的具體方法:使用六亞甲基四胺10 g、鹽酸100 mL,加去離子水至1 L 配制去膜液,將試樣放入盛有去膜液的燒杯中,整體置于超聲波清洗儀中進行清洗,直至試樣表面腐蝕產物清洗干凈。清洗后的試樣立即使用自來水沖洗,并在過飽和碳酸氫鈉溶液中浸泡 2~3 min 進行中和處理,然后再運用自來水沖洗、濾紙吸干,置于無水酒精或丙酮中浸泡3~5 min 脫水,經冷風吹干放置一定時間后,使用精度為0.1 mg 的電子天平稱量,并記錄。

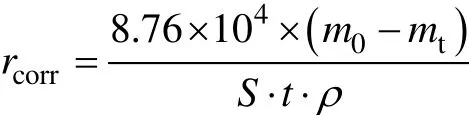

按照GB/T 18175—2000《水處理劑緩蝕性能的測定旋轉掛片法》[17]計算試樣的腐蝕質量損失速率rcorr:

式中:rcorr為腐蝕速率,mm/a;m0為實驗前試樣質量,g;mt為實驗后試樣質量,g;S為試樣受試總面積,cm2;ρ為試樣材料的密度,g/cm3;t為實驗時間,h。

根據目標油田特點,模擬生產井實際工況[18],分別針對生產井井口(27 ℃、2.0 MPa)、井中(98 ℃、13 MPa)、井底(135 ℃、18 MPa)進行極限工況動態腐蝕實驗。其中O2含量占總氣體的3%(摩爾分數),采用目標油田伴生氣組分(CO2含量占伴生氣組分的4.13%、總氣體組分的4.01%)。實驗材質為3Cr,腐蝕介質為模擬地層水(pH 為8.0、總礦化度為13 402.7 mg/L,水型為NaHCO3),實驗周期為14 d。實驗后分別進行腐蝕產物SEM 形貌觀察以及XRD 組分分析,分析對比生產井井口、井中、井底工況條件下3Cr 管材的腐蝕性能,為生產井管材選擇提供理論和數據支撐。對照組采用13Cr 材質,僅對井底工況進行試驗分析。詳細實驗條件及氣體分壓等參數見表1。

2 結果與分析

根據NACE RP0775—2005[19],認為平均腐蝕速率小于 0.025 mm/a 為輕微腐蝕,速率在 0.025~0.12 mm/a 為中度腐蝕,速率在0.13~0.25 mm/a 為嚴重腐蝕,速率在0.25 mm/a 以上為極嚴重腐蝕。

表1 生產井不同含氧量條件下腐蝕實驗介質及氣體分壓匯總Tab.1 Corrosion test medium and gas partial pressure of production well under different oxygen content conditions

表2 模擬地層水組分Tab.2 Simulated formation water composition

2.1 井口工況

樣品腐蝕表面宏觀形貌如圖2 所示,表面發生均勻腐蝕,附著一定量的腐蝕產物,局部出現腐蝕產物堆積。

圖2 生產井井口3Cr 管材試樣腐蝕實驗后表面宏觀形貌Fig.2 The surface macro morphology of 3Cr pipe samples at wellhead of production well after corrosion test

使用去膜液將3Cr 腐蝕試樣表面腐蝕產物清洗后,宏觀形貌如圖3 所示。表面試樣編號清晰可見,局部發生中度腐蝕。

圖3 生產井井口3Cr 管材試樣腐蝕實驗后(清洗后)表面宏觀形貌Fig.3 The surface macro morphology of 3Cr pipe samples at wellhead of production well after corrosion test (after cleaning)

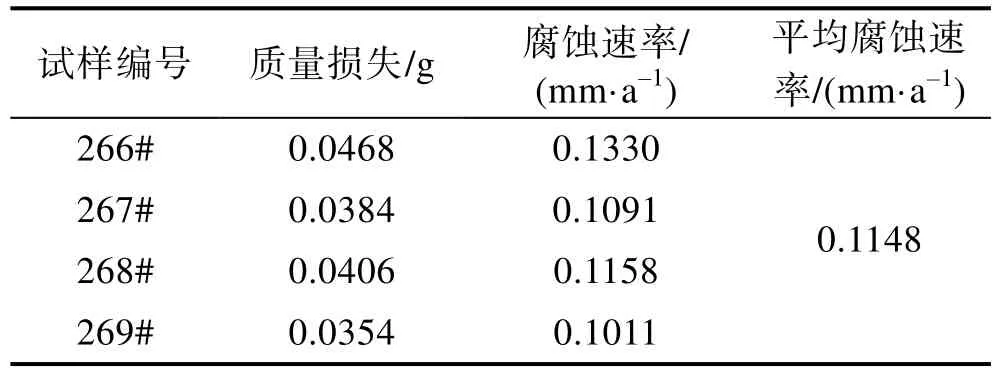

生產井井口3Cr 管材試樣腐蝕速率計算結果見表3,腐蝕速率為0.1148 mm/a。SEM 形貌顯示,試樣表面生成大量腐蝕產物,局部腐蝕產物破裂,該腐蝕產物膜破裂部位腐蝕產物堆積現象明顯,該腐蝕產物元素質量分數為 65.36%Fe+12.09%C+18.48%O+0.65%Ca+0.62%Mn+0.49%Cr+1.01%Na,不同部位腐蝕產物含量稍有不同。采用XRD 分析該腐蝕產物,主要為Fe2O3、羥基氧化鐵、氫氧化鐵、少量三氧化二鉻以及鹽結晶等。通過3D 顯微形貌測試點蝕坑尺寸,點蝕開口寬度為0.6 mm,深度為25 μm,折算點蝕速率為0.65 mm/a。

表3 生產井井口3Cr 管材試樣腐蝕速率計算結果Tab.3 Calculation results of corrosion rate of 3Cr pipe sample at wellhead of production well

2.2 井中工況

樣品腐蝕表面宏觀形貌如圖4 所示,表面附著一層腐蝕產物,局部腐蝕產物大量堆積,分析認為與腐蝕產物晶體生長方式有關。使用去膜液將3Cr腐蝕試樣表面腐蝕產物清洗后,其宏觀形貌如圖 5所示。表面發生嚴重均勻腐蝕,粗糙且局部腐蝕坑較大,試樣厚度明顯減薄,腐蝕較為嚴重,且易引發腐蝕失效風險。

圖4 生產井井中3Cr 管材試樣腐蝕實驗后表面宏觀形貌Fig.4 The surface macro morphology of 3Cr pipe samples in the middle of production well after corrosion test

圖5 生產井井中3Cr 管材試樣腐蝕實驗后(清洗后)表面宏觀形貌Fig.5 The surface macro morphology of 3Cr pipe samples in the middle of production well after corrosion test (after cleaning)

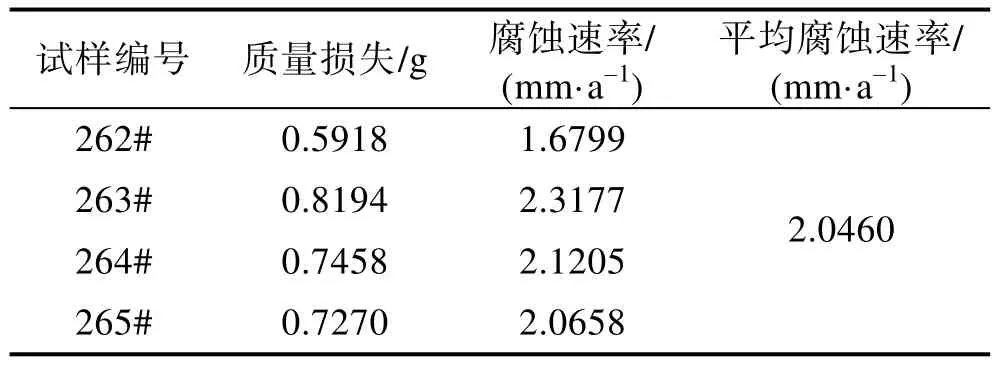

生產井井中3Cr 管材試樣腐蝕速率計算結果見表4,腐蝕速率為2.0460 mm/a。SEM 形貌顯示,試樣表面生成大量腐蝕產物,腐蝕產物大面積破裂。該腐蝕產物膜破裂部位腐蝕產物堆積現象明顯,該腐蝕產物元素質量分數為58.56%Fe+7.79%C+20.08%O+2.76%Cr,不同部位腐蝕產物各組分含量稍有不同。該腐蝕產物主要為三氧化二鐵、羥基氧化鐵、氫氧化鐵、少量三氧化二鉻以及鹽結晶等。通過3D 顯微形貌測試點蝕坑尺寸,點蝕開口寬度為2.3 mm,深度為43 μm,折算點蝕速率為1.12 mm/a。

表4 生產井井中3Cr 管材試樣腐蝕速率計算結果Tab.4 Calculation results of corrosion rate of 3Cr pipe sample in the middle of production well

2.3 井底工況

樣品腐蝕表面的宏觀形貌如圖6 所示,表面明顯堆積腐蝕產物,腐蝕掛片試樣被厚厚的腐蝕產物包裹。使用去膜液將3Cr 腐蝕試樣表面腐蝕產物清洗后,其宏觀形貌如圖7 所示。表面光澤喪失、呈凹凸不平的粗糙狀態,表面幾乎被腐蝕掉一層,試樣厚度整體減薄,試樣編號亦被腐蝕幾乎看不清楚,存在腐蝕失效的風險。

圖6 生產井井底3Cr 管材試樣腐蝕實驗后表面宏觀形貌Fig.6 The surface macro morphology of 3Cr pipe samples at the bottom of production well after corrosion test

圖7 生產井井底3Cr 管材試樣腐蝕實驗后(清洗后)表面宏觀形貌Fig.7 The surface macro morphology of 3Cr pipe samples at the bottom of production well after corrosion test (after cleaning)

生產井井底3Cr 管材試樣腐蝕速率計算結果見表5,腐蝕速率達到3.3144 mm/a。SEM 形貌顯示,試樣表面生成大量腐蝕產物,腐蝕產物大面積破裂。該腐蝕產物膜破裂部位腐蝕產物堆積現象明顯,該腐蝕產物元素質量分數為 58.56%Fe+7.79%C+20.08%O+10.7%Cr,存在Cr 富集。該腐蝕產物主要為三氧化二鐵、羥基氧化鐵、氫氧化鐵、少量三氧化二鉻以及鹽結晶等。通過3D 顯微形貌測試點蝕坑尺寸,點蝕開口寬度為6.2mm,深度為41 μm,折算點蝕速率1.07 mm/a。

表5 生產井井底3Cr 管材試樣腐蝕速率計算結果Tab.5 Calculation results of corrosion rate of 3Cr pipe sample at the bottom of production well

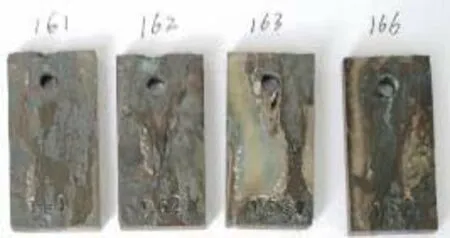

對照組樣品腐蝕表面宏觀形貌如圖8 所示,表面出現腐蝕產物大量堆積的現象,且生長形式稍有不同。使用去膜液將13Cr 腐蝕試樣表面腐蝕產物清洗后,其宏觀形貌如圖9 所示。表面均勻腐蝕,表層已被腐蝕溶解,試樣編號被腐蝕得看不清楚,腐蝕較為嚴重,易引發腐蝕失效等風險。

圖8 生產井井底13Cr 管材試樣腐蝕實驗后表面宏觀形貌Fig.8 The surface macro morphology of 13Cr pipe samples at the bottom of production well after corrosion test

圖9 生產井井底13Cr 管材試樣腐蝕實驗后(清洗后)表面宏觀形貌Fig.9 The surface macro morphology of 13Cr pipe samples at the bottom of production well after corrosion test (after cleaning)

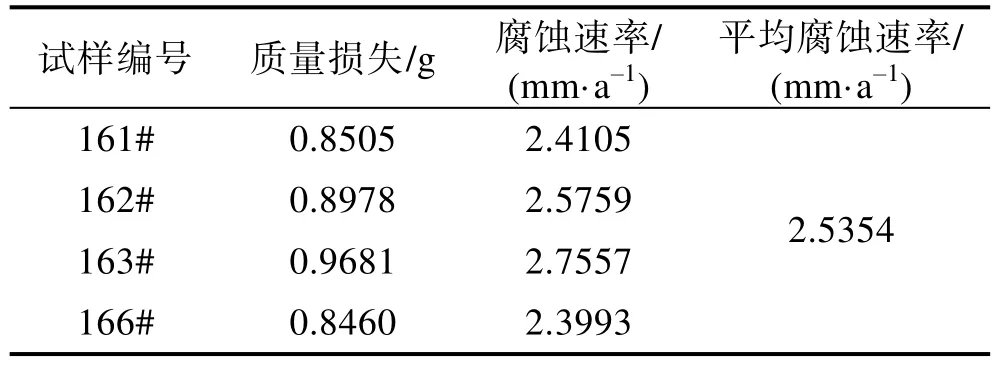

生產井井底13Cr 管材試樣腐蝕速率計算結果見表6,腐蝕速率達到2.5354 mm/a。SEM 形貌顯示,試樣表面覆蓋一定厚度、主要組分為Fe、Cr 等基體組分的腐蝕產物,腐蝕產物膜局部破裂,局部腐蝕產物明顯堆積。其中腐蝕產物膜元素質量分數為18.41%Fe+23.77%O+7.29%Cl+0.13%Na+50.19%Cr+0.02%K+0.13%Ca,局部充填帶有鹽結晶的堆積物,該堆積物元素質量分數為 7.48%Fe+21.39%C+14.7%O+29.92%Na+1.25%Cr+24.39%Cl,分析認為表面局部鹽結晶充填在腐蝕產物之中是引發腐蝕產物破裂及局部腐蝕加速的原因。該腐蝕產物主要為三氧化二鉻、三氧化二鐵、羥基氧化鐵、氫氧化鐵以及少量鹽結晶等。通過3D 顯微形貌測試點蝕坑尺寸,點蝕開口寬度為0.8 mm,深度為25 μm,折算點蝕速率0.65 mm/a。

表6 生產井井底13Cr 管材試樣腐蝕速率計算結果Tab.6 Calculation results of corrosion rate of 13Cr pipe sample at the bottom of production well

2.4 數據分析

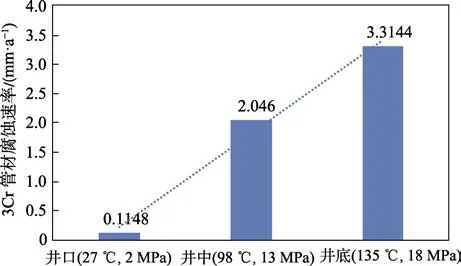

根據NACE RP0775 腐蝕等級分類,將注氣井、生產井井口、井中、井底腐蝕速率分為輕度腐蝕(均勻腐蝕速率<0.025 mm/a)、中度腐蝕(均勻腐蝕速率為0.025~0.125 mm/a)、嚴重腐蝕(均勻腐蝕速率為0.125~0.254 mm/a)和極嚴重腐蝕(均勻腐蝕速率≥0.254 mm/a)四個等級。根據生產井管材腐蝕分析結果,生產井井口、井中、井底工況中,隨著井筒溫度壓力的升高,O2和CO2分壓不斷增大,3Cr管材腐蝕速率急劇升高,生產井不同部位3Cr 管材腐蝕速率變化關系曲線如圖10 所示。

圖10 生產井不同部位3Cr 管材腐蝕速率變化關系曲線Fig.10 Corrosion rate change curve of 3Cr pipe in different parts of production well

對于生產井來說,因O2和CO2共存、且含量分別達到3%和4.01%,以氧腐蝕、二氧化碳腐蝕協同腐蝕作用為主,O2對CO2腐蝕起到顯著催化作用。同時地層水礦化度為13 330.25 mg/L,其中Cl-質量濃度為4754.8 mg/L,電導率遠高于注氣井中的去離子水,因而隨含氧量的升高,管材腐蝕速率急劇升高。生產井井口屬濕CO2腐蝕環境,模擬實驗結果表明,3Cr 腐蝕速率為中度等級,在生產井井口工況中應采取一定防腐措施。生產井井中和井底屬高溫、濕CO2腐蝕環境,ISO 15156-3[20]推薦使用雙相不銹鋼22Cr、超級雙相不銹鋼25Cr 或28Cr。模擬實驗結果表明,在生產井井中、井底工況中,3Cr 材質的腐蝕速率均遠高于極嚴重腐蝕等級,不適用于生產井工況;而13Cr 管材在井底的高溫、濕CO2且含O2的環境中腐蝕速率高于極嚴重腐蝕等級,需采用額外防腐措施。

2.5 生產井腐蝕防護方案

根據目標油田套管強度校核,生產井井底9-5/8”套管最小允許腐蝕厚度為1.499 mm,單純采用3Cr或13Cr 材質防腐,分別在0.452 a 和0.591 a 后會失效。由實驗結果出發,針對目標油田的高溫高壓含氧腐蝕環境,推薦采用3Cr 材質加緩蝕劑進行防腐,同時加強氧氣濃度檢測,緩蝕劑加注量需要根據氧氣濃度檢測結果來優化。

根據模擬動態腐蝕實驗工況條件及腐蝕速率大小,調研發現大多數油田注氣井采用咪唑啉類緩蝕劑。該類緩蝕劑無毒、無刺激性氣味,對人體及周圍環境沒有危害,屬于環境友好型緩蝕劑,而且咪唑啉緩蝕劑在各種酸性介質中均具有較好的耐蝕性能,可通過覆蓋效應和提高腐蝕反應的活化能來防止氧氣和二氧化碳對管柱的腐蝕,防腐作用高效,其緩蝕效率最高可達90%~98%。

緩蝕劑的加注量需要考慮現場工況條件下井管的尺寸、井管深度、注氣量及產量同時兼顧緩蝕劑自身的理化性能,對加注周期及加注量的研究應遵循“少量多次”的原則,并對其進行具體量化合理的計算。

3 結論

1)生產井以氧腐蝕、二氧化碳腐蝕協同腐蝕作用為主,O2對CO2腐蝕起到顯著催化作用,同時地層水礦化度為13 330.25 mg/L,其中Cl-的質量濃度為4754.8 mg/L,電導率遠高于注氣井中的去離子水,因而隨含氧量的升高,管材腐蝕速率急劇升高。

2)模擬目標油田生產井井口、井中、井底三種工況進行腐蝕質量損失實驗,實驗結果表明,3Cr 材質的腐蝕速率(井口0.1148 mm/a、井中2.0460 mm/a、井底3.3144 mm/a)、13Cr 材質的腐蝕速率2.5354 mm/a均遠高于極嚴重腐蝕等級,單獨使用材質防腐不適用于目標油田生產井工況。

3)針對氧氣、二氧化碳協同腐蝕工況特征,應采用3Cr 材質加咪唑啉類緩蝕劑進行防腐,同時加強氧氣濃度檢測,或者考慮采用ISO 15156-3 推薦的雙相不銹鋼22Cr、超級雙相不銹鋼25Cr 或28Cr。