一種液壓碟簧操動機(jī)構(gòu)內(nèi)漏故障的分析

陳宏強(qiáng) 張潤田 許艷浦 范雪麗

(西安西電高壓開關(guān)操動機(jī)構(gòu)有限責(zé)任公司)

0 引言

高壓斷路器是輸變電設(shè)備的重要部件,操動機(jī)構(gòu)是斷路器的動力源,斷路器的各種動作都是依靠操動機(jī)構(gòu)的作用來完成的,斷路器用操動機(jī)構(gòu)的類型主要有彈簧機(jī)構(gòu)、氣動機(jī)構(gòu)、氮?dú)庖簤簷C(jī)構(gòu)和液壓碟簧操動機(jī)構(gòu)。尤其是在高電壓等級的GIS、斷路器、直流轉(zhuǎn)換開關(guān)等設(shè)備上,這些斷路器在開斷過程中,一般都需要較大的操作功,而液壓碟簧操動機(jī)構(gòu)作為斷路器操動機(jī)構(gòu)的一種,以其集成度高、體積小、操作功大、性能穩(wěn)定等優(yōu)越的性能得到用戶的青睞。對于液壓碟簧操動機(jī)構(gòu)來講,由于其能量的傳遞通過高壓油來實(shí)現(xiàn),因此在工作的過程中,必須有高壓密封系統(tǒng),而液壓碟簧機(jī)構(gòu)高壓密封失效導(dǎo)致其產(chǎn)生內(nèi)漏故障的問題是目前液壓碟簧操動機(jī)構(gòu)的主要問題,給輸變電設(shè)備的可靠運(yùn)行造成了一定的影響。本文針對一種液壓碟簧操動機(jī)構(gòu)內(nèi)漏的典型故障問題進(jìn)行了分析論述,為該類型問題的分析解決提供了有價值的參考[1-5]。

1 液壓碟簧操動機(jī)構(gòu)原理介紹

液壓碟簧操動機(jī)構(gòu)是一種以碟簧為儲能元件、液壓油為傳遞能量的介質(zhì),通過集成化的設(shè)計、模塊化的裝配機(jī)構(gòu)而形成的一種操動機(jī)構(gòu),該類型的操動機(jī)構(gòu)以ABB公司的HMB型系列液壓碟簧操動機(jī)構(gòu)為代表,目前,國內(nèi)也有相應(yīng)的專業(yè)公司能夠設(shè)計、生產(chǎn)制造各電壓等級斷路器所用的液壓碟簧操動機(jī)構(gòu),工作原理和結(jié)構(gòu)模式基本一致[1-10]。

1.1 基本結(jié)構(gòu)介紹

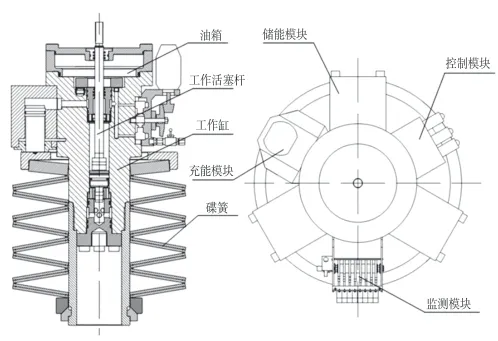

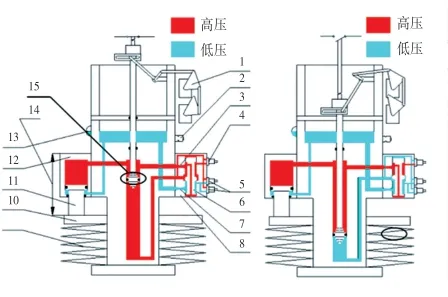

液壓彈簧操動機(jī)構(gòu)主要由充壓模塊、儲能模塊、控制模塊、工作模塊、監(jiān)測模塊等五大模塊組成,附在中心工作模塊周圍,呈環(huán)形布置。三個儲能模塊、充能模塊、控制模塊、檢測模塊以及碟簧的裝配,都是以60度旋轉(zhuǎn)角度的間隔布置在中心軸周圍。整體結(jié)構(gòu)如圖1所示。

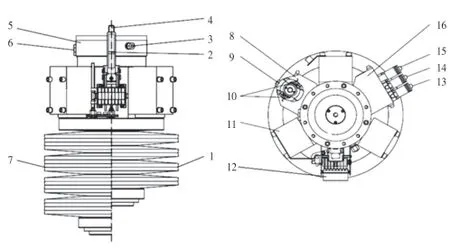

以ABB公司HMB型液壓碟簧操動機(jī)構(gòu)結(jié)構(gòu)布置為例,其結(jié)構(gòu)布置如圖2所示。

工作模塊:工作模塊主要由工作缸和活塞桿組成,采用常沖壓差動式結(jié)構(gòu),高壓油恒作用于活塞桿上端,工作缸內(nèi)布置有通往其他模塊的油道。用于油路的循環(huán)及轉(zhuǎn)換。

儲能模塊:儲能模塊主要由儲能活塞缸、儲能活塞、支撐環(huán)和碟形彈簧組成,在液壓油的作用下,通過儲能器活塞壓縮碟形彈簧,并將液壓能量長期存儲在儲能活塞缸內(nèi),為斷路器分合閘操作,做好能量儲備。

圖1 液壓彈簧機(jī)構(gòu)結(jié)構(gòu)圖

圖2 HMB型液壓碟簧操動機(jī)構(gòu)結(jié)構(gòu)布置

控制模塊:控制模塊主要由一個合閘電磁閥,兩個分閘電磁閥和主換向閥組成,通過遠(yuǎn)方或就地給出的電信號命令使相應(yīng)電磁閥打開閥口。通過閥口兩側(cè)高低壓油轉(zhuǎn)換使主換向閥換向。

充壓模塊:充壓模塊主要由油泵、電機(jī)、傳動裝置等組成,電機(jī)啟動后,電機(jī)齒輪帶動油泵齒輪。齒輪帶動偏心軸將低壓油打入高壓油腔。

監(jiān)測模塊:監(jiān)測模塊是由碟簧、行程開關(guān)、碟簧儲能狀態(tài)指示器、失壓防慢分裝置、泄壓閥(內(nèi)附安全閥)組成。監(jiān)測模塊通過監(jiān)測碟簧的儲能位移來監(jiān)測油壓。即油量的變化并發(fā)出相應(yīng)的控制指令,行程開關(guān)的齒條固定于儲能模塊的上支撐環(huán)上,儲能活塞壓縮碟簧或碟簧失能均會帶動齒條,齒條帶動行程開關(guān)齒輪,齒輪再帶動行程開關(guān)凸輪旋轉(zhuǎn)來斷開或閉合微動開關(guān)觸點(diǎn),達(dá)到報警及自動閉鎖的目的。

適配模塊:適配模塊主要由斷路器與操動機(jī)構(gòu)之間的連接件、輔助開關(guān)及其連桿組成,斷路器與操動機(jī)構(gòu)之間的連接件,主要是用于操動機(jī)構(gòu)適配不同型號規(guī)格的斷路器,連接件的外形尺寸根據(jù)斷路器的不同而 不同,輔助開關(guān)通過連桿等傳動裝置與操動機(jī)構(gòu)活塞桿相連,操動機(jī)構(gòu)進(jìn)行分合閘操作時,輔助開關(guān)也相應(yīng)運(yùn)動關(guān)合或斷開相應(yīng)的輔助節(jié)點(diǎn),以反映斷路器分合閘位置及對二次控制回路進(jìn)行信號控制以及連鎖保護(hù)[1-11]。

1.2 液壓碟簧操動機(jī)構(gòu)工作原理介紹

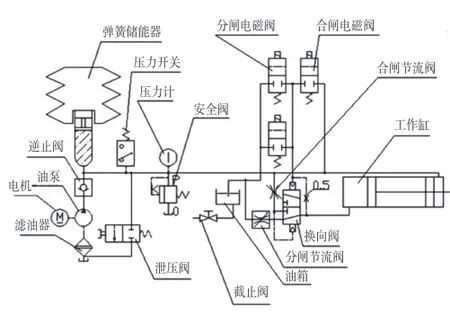

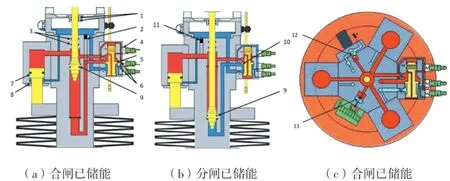

液壓機(jī)構(gòu)液壓系統(tǒng)傳動原理如圖3、圖4所示。液壓碟簧操動機(jī)構(gòu)分合閘動作都是由控制閥組控制完成的。分閘操作前,機(jī)構(gòu)處于合閘位置,活塞桿上、下兩端均為高壓油,當(dāng)機(jī)構(gòu)要執(zhí)行分閘操作時,分閘電磁閥接到分閘命令,分閘電磁鐵動作,換向閥換向,將活塞桿下端的高壓油腔與低壓油箱連通,在上端高壓油的作用下,活塞桿快速向下運(yùn)動,完成分閘操作。

圖3 液壓系統(tǒng)傳動原理圖

當(dāng)機(jī)構(gòu)要進(jìn)行合閘操作時,此時機(jī)構(gòu)處于分閘位置,活塞桿的上端為高壓油,下端為低壓油,合閘電磁鐵接到合閘操作命令,合閘電磁鐵動作,換向閥換向,將活塞桿下端的低壓油腔與高壓油回路連通,由于活塞桿上下兩側(cè)存在面積差,在差動原理作用下,活塞桿快速向上運(yùn)動,完成合閘操作[1-6]。

圖4 液壓機(jī)構(gòu)液壓系統(tǒng)原理圖

2 液壓碟簧操動機(jī)構(gòu)內(nèi)漏問題分析及處理方法

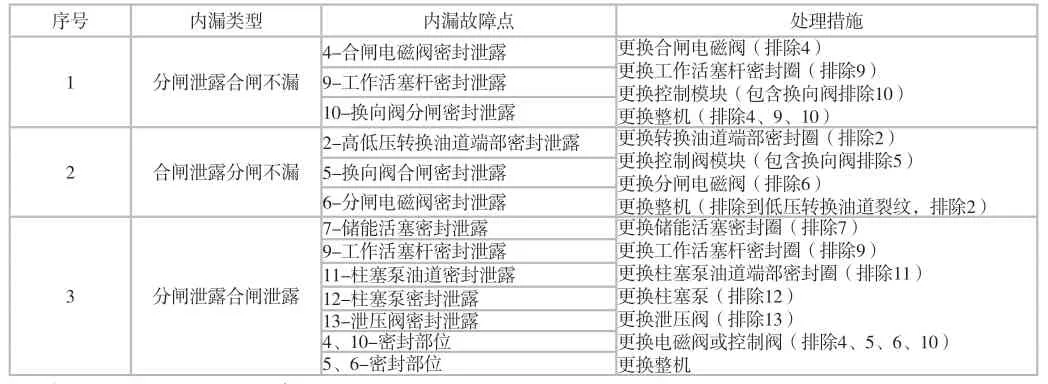

液壓碟簧操動機(jī)構(gòu)滲漏故障是液壓機(jī)構(gòu)密封系統(tǒng)常見故障,主要由密封不良引起。有內(nèi)漏也有外漏,外漏一般可觀察到漏點(diǎn)。但內(nèi)漏如閥系統(tǒng)的密封線印痕變寬或密封線損壞、液壓油內(nèi)有雜質(zhì)卡在各個密封線處、密封圈損壞等這種難以用肉眼從機(jī)構(gòu)外表觀察到的故障,判斷并找出內(nèi)部滲漏位置很大程度取決于專業(yè)人員在這方面的經(jīng)驗和對所用機(jī)構(gòu)的理解,處理也較復(fù)雜。圖5是根據(jù)液壓碟簧操動機(jī)構(gòu)的動作原理,結(jié)合其油路系統(tǒng)作出故障分析圖,相應(yīng)的漏點(diǎn)分布如圖所示[1-6]。

圖5 液壓機(jī)構(gòu)系統(tǒng)內(nèi)漏故障圖

通過以上液壓系統(tǒng)內(nèi)漏故障圖及漏點(diǎn)分布圖的分析可知,液壓機(jī)構(gòu)內(nèi)漏漏點(diǎn)很多,判斷的難度也較大。為了便于能夠快速處理現(xiàn)場問題,通常結(jié)合液壓機(jī)構(gòu)現(xiàn)場運(yùn)行過程中的具體內(nèi)漏表現(xiàn),根據(jù)其模塊化的結(jié)構(gòu)特點(diǎn),可先將內(nèi)漏可能發(fā)生的部位對應(yīng)到其相應(yīng)的模塊上,再通過模塊化的檢查和判斷來逐漸縮小內(nèi)漏發(fā)生的區(qū)域,并最終鎖定內(nèi)漏漏點(diǎn),從而采取相應(yīng)的處理措施,按照機(jī)構(gòu)所處的狀態(tài),內(nèi)漏故障可分為三大類:分閘泄露合閘不漏、合閘泄露分閘不漏、分合閘均泄露[11-18]。

表1是根據(jù)液壓機(jī)構(gòu)的模塊化結(jié)構(gòu)特點(diǎn),結(jié)合現(xiàn)場內(nèi)漏具體表現(xiàn),將圖5所示的內(nèi)漏故障圖及內(nèi)漏分布點(diǎn),簡化為表1的現(xiàn)場內(nèi)漏狀態(tài)判斷處理表。

如表1所示, 針對各內(nèi)漏點(diǎn)的處理措施,主要是更換相應(yīng)部位的零件或密封圈,而在作業(yè)現(xiàn)場,有時為了檢修工期的需要,一般采取更換相應(yīng)的模塊或?qū)φ麢C(jī)進(jìn)行更換處理。

3 現(xiàn)場內(nèi)漏故障處理情況

2017年7月11日及8月18日,國內(nèi)某電站C相HMB液壓碟簧操動機(jī)構(gòu)先后兩次出現(xiàn)分閘泄壓,當(dāng)機(jī)構(gòu)處于合閘位置時,沒有出現(xiàn)機(jī)構(gòu)泄壓現(xiàn)象。首次出現(xiàn)分閘泄壓時,對控制模塊中的換向閥進(jìn)行了更換,更換后故障消除。8月18日再次出現(xiàn)分閘低油壓閉鎖信號,對該相機(jī)構(gòu)進(jìn)行了整機(jī)更換,更換后故障消除。

通過前述章節(jié)的分析,該機(jī)構(gòu)在分閘位置出現(xiàn)了內(nèi)漏,合閘位置未出現(xiàn),屬于分閘泄露,合閘不漏的情況,結(jié)合表1給出的內(nèi)漏判斷處理表,機(jī)構(gòu)最有可能發(fā)生內(nèi)漏的部位在表中的序號4、9、10位置,由于問題4、10部位的現(xiàn)場處理方式要比問題10部位的現(xiàn)場處理方式簡單,因此,當(dāng)時在現(xiàn)場處理過程中,先針對問題4、10部位可能導(dǎo)致的內(nèi)漏原因,更換了相應(yīng)的控制閥模塊,但故障沒有排除,基本可以鎖定故障位置在9的部位,現(xiàn)場通過整機(jī)更換,也確實(shí)消除了內(nèi)漏故障,使該斷路器回復(fù)正常運(yùn)行。

表1 機(jī)構(gòu)內(nèi)漏狀態(tài)表及處理措施

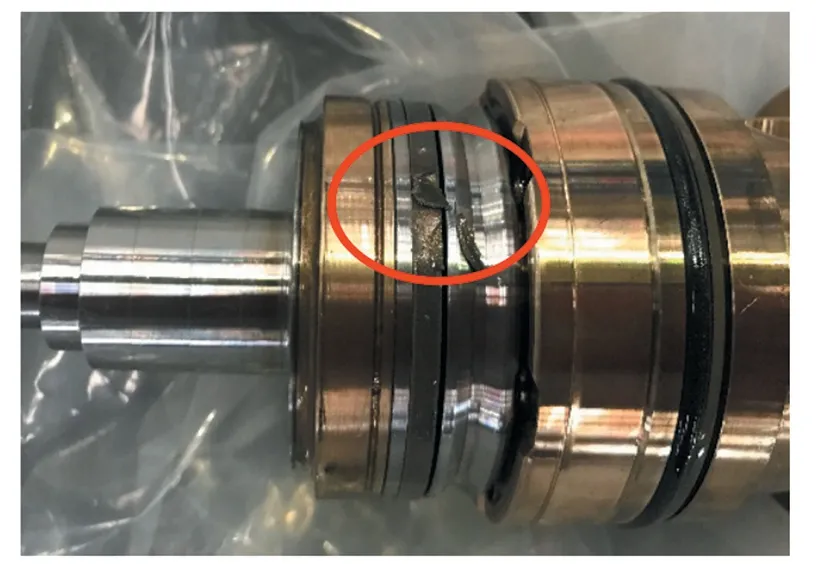

3.1 機(jī)構(gòu)解體檢查及原因分析

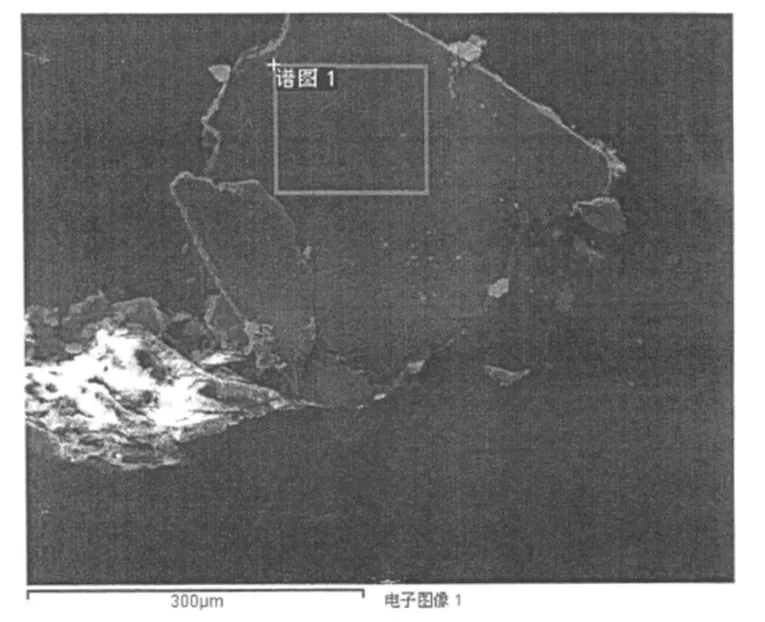

2017年8月25日,在機(jī)構(gòu)制造廠內(nèi)對該相液壓碟簧操動機(jī)構(gòu)進(jìn)行了解體檢查。如圖6所示,通過解體檢查該機(jī)構(gòu)的工作缸部位,發(fā)現(xiàn)該相機(jī)構(gòu)缸體內(nèi)壁有一道劃痕。與工作缸相配合的活塞桿有磨損,裝配于此位置的密封圈有磨損,同時,該機(jī)構(gòu)排出的液壓油中均發(fā)現(xiàn)存在少量金屬雜質(zhì)。

結(jié)合解體檢查進(jìn)行分析,發(fā)現(xiàn)造成該相液壓機(jī)構(gòu)內(nèi)漏故障的原因為活塞桿密封圈破損失效導(dǎo)致,而導(dǎo)致密封圈破損失效的原因是液壓系統(tǒng)中的金屬雜質(zhì)夾持在工作活塞桿和工作缸孔壁之間,在活塞桿運(yùn)動的過程中,對密封圈造成了損傷。從圖5b所示的液壓機(jī)構(gòu)泄露故障圖可以看出,當(dāng)機(jī)構(gòu)在分閘位置時,活塞桿密封圈上端為高壓油,下端為低壓油,當(dāng)該處的活塞桿密封圈劃傷后,使高壓油無法保持。從而造成液壓油從高壓到低壓側(cè)流動,機(jī)構(gòu)出現(xiàn)內(nèi)漏故障。從現(xiàn)場機(jī)構(gòu)解體情況結(jié)合機(jī)構(gòu)動作原理可以看到,理論分析與實(shí)際情況相吻合。

3.2 液壓碟簧操動機(jī)構(gòu)系統(tǒng)雜質(zhì)分析

圖6 現(xiàn)場機(jī)構(gòu)解體情況

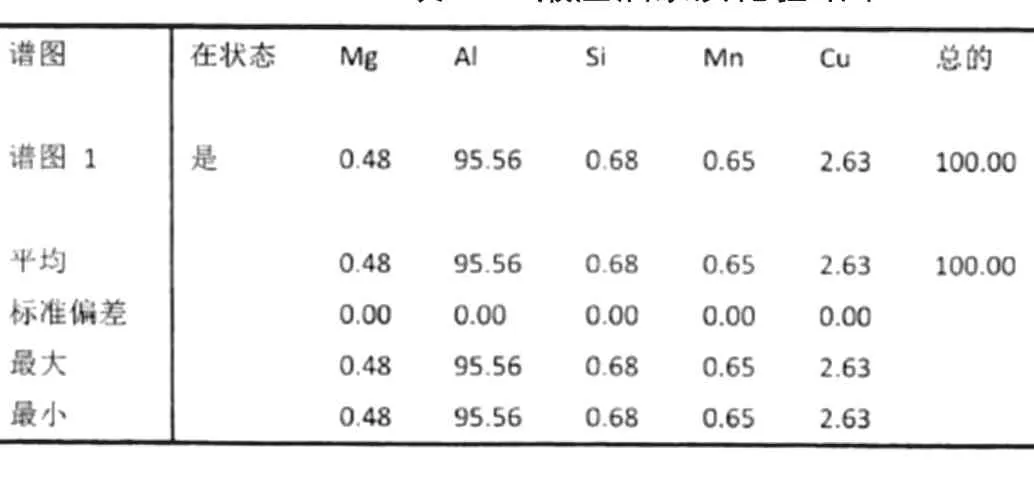

通過以上分析可以看到,當(dāng)液壓機(jī)構(gòu)系統(tǒng)內(nèi)存在金屬雜質(zhì)時,就容易劃傷密封圈或相應(yīng)的零部件,引起液壓系統(tǒng)密封性能的下降,針對現(xiàn)場出現(xiàn)的問題,進(jìn)一步將雜質(zhì)較多的液壓油做為研究對象,對液壓油中雜質(zhì)的成分進(jìn)行分析,化驗結(jié)果如表2、圖7所示。

從以上化驗的結(jié)果來看,除非金屬外,其中,金屬雜質(zhì)含量較高的分別為鋁、銅、鐵三種金屬物,當(dāng)這些金屬物雜質(zhì)顆粒較大時,就會導(dǎo)致密封面的損傷。

進(jìn)一步分析,從液壓油雜質(zhì)成分的化驗結(jié)果來看,鋁、銅、鐵三種金屬雜質(zhì)的含量較高,圍繞此三種金屬,對液壓機(jī)構(gòu)內(nèi)部零件進(jìn)行了梳理,其中工作缸、控制閥體、分閘限位座為鋁材質(zhì);工作活塞桿、換向閥為鋼材質(zhì);儲能活塞為銅材質(zhì)。

表2 液壓油雜質(zhì)化驗結(jié)果

圖7 雜質(zhì)圖譜分析

結(jié)合機(jī)構(gòu)的解體情況,從以上零件的結(jié)構(gòu)特點(diǎn)來看,工作缸和控制閥體零件是液壓機(jī)構(gòu)的主體零件,其中分布著縱橫交錯的油孔及安裝孔共100多個,這些相貫的孔和一些細(xì)長孔,都是容易產(chǎn)生毛刺且不容易清理的部位,清理去除毛刺雜質(zhì)的難度較大。而銅基零件和鐵基零件來看,結(jié)構(gòu)相對簡單,雜質(zhì)毛刺清理較容易。綜上,結(jié)合雜質(zhì)化驗結(jié)果可以看出,液壓系統(tǒng)內(nèi)部的金屬雜質(zhì)主要為鋁雜質(zhì),而產(chǎn)生鋁雜質(zhì)的主要零件為工作缸和控制閥體零件。因此,在機(jī)構(gòu)的生產(chǎn)過程中,控制和提高工作缸和控制閥體等零件的清潔度,減少毛刺雜質(zhì)的產(chǎn)生可以有效提升液壓碟簧操動機(jī)構(gòu)的可靠性。

4 結(jié)束語

近年來,隨著液壓碟簧操動機(jī)構(gòu)在高壓開關(guān)設(shè)備上的不斷應(yīng)用,其典型故障發(fā)生概率也增大,其中以機(jī)構(gòu)內(nèi)漏故障最為突出,本文針對現(xiàn)場一起液壓碟簧機(jī)構(gòu)典型內(nèi)漏問題,從液壓碟簧機(jī)構(gòu)的結(jié)構(gòu)特點(diǎn)、動作原理、密封系統(tǒng)、內(nèi)漏故障判斷方法、內(nèi)漏原因分析等方面進(jìn)行了深入的解析,提出了液壓機(jī)構(gòu)在現(xiàn)場運(yùn)行過程中內(nèi)漏問題的快速判斷模型和方法,通過對具體問題的分析,驗證了該方法的快速有效性,并對液壓碟簧操動機(jī)構(gòu)系統(tǒng)內(nèi)部雜質(zhì)導(dǎo)致密封部位劃傷的機(jī)理進(jìn)行了分析,對雜質(zhì)的類型進(jìn)行了檢測,追溯了雜質(zhì)的來源和預(yù)防的措施,為后期液壓碟簧機(jī)構(gòu)生產(chǎn)過程的質(zhì)量控制提供了參考依據(jù)。