固態金屬鋰電池研究進展:外部壓力和內部應力的影響

南皓雄,趙辰孜,袁洪,盧洋,沈馨,朱高龍,4,劉全兵,黃佳琦,張強

(1 清華大學化學工程系,綠色反應工程與工藝北京市重點實驗室,北京100084; 2 廣東工業大學輕工化工學院,廣東廣州510006; 3 北京理工大學前沿交叉科學研究院,北京100081; 4 深圳大學化學與化工學院功能高分子深圳市重點實驗室,廣東深圳518000)

引 言

發展儲能技術是解決當前能源和環境問題的主要途徑之一。商用鋰離子電池的能量密度已接近其理論極限,難以滿足電子設備和電動汽車對于高能量密度的需求[1-4]。而且,基于有機液態電解液的傳統電池存在起火爆炸等安全隱患[5]。近來,使用固態電解質代替可燃液體電解質有望解決以上問題[6]。同時,高穩定性的固態電解質更易匹配鋰金屬負極,其具有極高的理論比容量(3860 mA·h·g-1)和低還原電位(相對于標準氫電極-3.04 V),是下一代高能量密度電池負極的極佳選擇[7-9]。

與基于有機液體電解液的鋰離子電池相比,固態金屬鋰電池雖有望實現高能量密度、高安全性,但其自身界面問題仍是重要挑戰。液體電解液具有流動性,可通過多孔電極擴散,濕潤電極表面,有利于鋰離子在電極/電解質界面處的傳輸。而對于固態電解質,電極和電解質之間缺乏流態連接,鋰離子的傳輸途徑只能通過固體-固體接觸來實現。而粗糙表面的固-固點接觸導致離子傳輸通道有限,使得固態電池中固態電解質/電極界面為非共形接觸,界面阻抗過大,影響電池容量與循環壽命。

在全固態電池中,外部壓力與內部應力可以改變各組分之間的界面接觸、材料孔隙率等,從而影響固態電池電化學特性[10-11]。在室溫下,金屬鋰在外加壓力下將產生蠕變,金屬鋰的形變與加壓時間有關。因此,在某處施加的應力,可能在一段時間后影響其他位置的物理接觸與電化學特性,同時,蠕變變形可能導致金屬鋰沿縫隙穿過電解質接觸正極,造成電池失效[12]。全固態鋰金屬電池在充放電過程中存在巨大的體積變化。在外壓下的緊密接觸使得在有限的空間內,電極體積無法擴大,會導致電池內部局部微觀結構變化,產生巨大的應力,最終影響電極界面接觸。同時,在鋰沉積的過程中,會產生相應的壓應力。這個驅動力會導致鋰枝晶生長,進而影響電池性能[13]。

因此,壓力和應力效應在固態電池中具有重要影響,充分理解其作用機制對固態金屬鋰電池的發展至關重要。在本文中,通過分析固-固界面接觸的理論模型,討論了硫化物、氧化物、聚合物等電解質以及金屬鋰的物理性質,綜述了固態電池中外部壓力和內部應力對于界面行為的影響,最后對壓力與應力在全固態電池中的作用進行了總結和展望。

1 理論模型

為了實現鋰離子良好的傳輸路徑,電極/固態電解質需具備足夠的有效接觸面積。當兩個固體接觸時,由于固體表面的不均一性,通常固-固接觸只存在有限的接觸位點。機械壓力的施加可誘導材料變形,從而影響界面的微觀形貌,提高有效接觸面積。在此,主要討論兩種基本物理接觸模型,分別為球體模型和平面模型[14]。

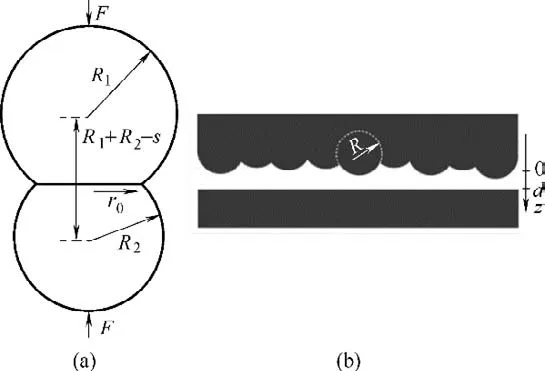

圖1 固-固界面接觸的顆粒狀材料接觸模型(a)與平面材料接觸模型(b),其中當高度z大于d時,粗糙上表面與下表面接觸[15]Fig.1 Solid-solid contact model:contact between two elastic spherical objects(a);contact between rough surface and a plane(b),where asperities with height z that is greater than d make contacts[15]

1.1 球體模型

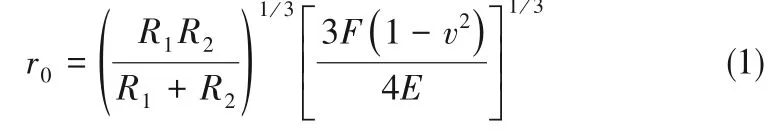

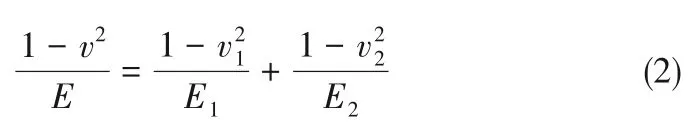

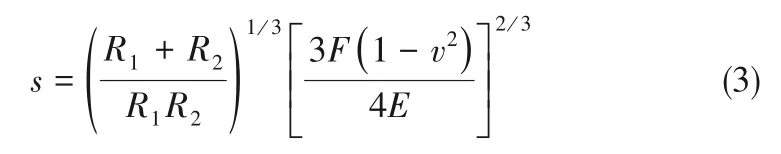

多數粗糙表面接觸理論都可近似于帶有球形或橢圓形“凸點”的表面接觸。當相鄰接觸區域間的平均距離q 足夠大時,可以忽略接觸區域間的彈性耦合。Hertz 理論描述了表面光滑的兩個彈性球體之間的接觸(半徑分別為R1和R2)[15]。假設球體在力F 的作用下被擠壓,可以通過最小化彈性變形能來確定固體中的變形場。圓形接觸區域的半徑r0[圖1(a)]由式(1)給出

其中

E1和E2是固體的彈性模量,v1和v2為對應的泊松比。兩個固體之間的穿透距離s 可以通過式(3)給出

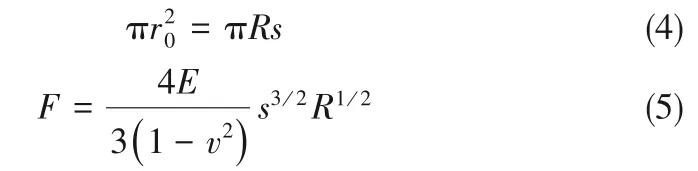

對于球體(半徑R)與平面接觸的特殊情況,可以從式(4)、式(5)得到接觸面積和擠壓力

在與黏結劑接觸的情況下,可以通過最小化彈性能和界面結合能來確定固體中的形變場。Hertz理論明確揭示了兩個球體在其界面處的變形可以增加其有效接觸面積。但是,Hertz理論是一種非常簡化的模型理論,并且忽略了接觸表面微凸體之間的相互作用,因此,不適用于較大的接觸區域[15]。為了準確分析電極與固態電解質之間的接觸,Tian等[16]利用1D Newman 電池模型和Persson 接觸力學理論研究了電極與固態電解質之間的接觸。結果表明,固-固界面接觸面積的損失將導致放電電壓和比容量下降,尤其在高倍率時,這種電壓和容量的損失將更加顯著。同時,當在電極/固態電解質界面施加適當的壓力,壓力下電解質和電極的變形可以有效地恢復接觸面積。一般固態電池的正極需要混合顆粒狀的正極活性物質、導電材料與離子傳輸材料,因此球體模型適用于固態電池正極或者由石墨、硅等顆粒性物質所構筑的負極結構的固-固接觸分析。

1.2 平面模型

固態電池中另一種常見的電極材料為金屬鋰或合金類材料,這部分材料呈現為一體化的平面結構,因此不適用于球體模型。 Greenwood -Williamson 理論正是描述了固體與粗糙表面之間的無摩擦接觸。如圖1(b)所示,z = h1(x)和h2(x)描述表面高度,E1和E2為兩個固體的楊氏模量,v1和v2為相應的泊松比。本模型中彈性接觸問題等價于平面的固體與具有粗糙度輪廓h(x)= h1(x)+ h2(x)的固體之間的接觸。在一定長度上,假設粗糙表面的各個小凸起具有相同的曲率半徑R,忽略粗糙接觸區域之間的相互作用,高度滿足高斯分布

h*是峰高波動的振幅的均方根,略小于表面輪廓h(x)的均方根粗糙度振幅hrms。假設忽略彈性相互作用,如果兩者之間的區別用d表示,當粗糙表面的高度h>d,兩者將會接觸,擠壓高度為h - d。使用Hertz理論,擠壓力為

其中,A0是接觸面積,n0是單位面積的粗糙凸起數。Fuller 等[17]將Greenwood-Williamson 理論推廣到任意粗糙表面之間的黏著接觸,并且可推廣到彈塑性接觸。

2 電解質和電極的性質

固態鋰金屬電池主要由正極、固態電解質和金屬鋰負極組成。固態電解質和電極(如金屬鋰)具有獨特的硬度、柔韌性和蠕變特性,對電池的運行有著重要影響。例如,固態電解質的楊氏模量會影響固態電解質的斷裂強度[18],剪切模量會影響金屬鋰枝晶的產生[19]。下面分別對硫化物電解質、氧化物電解質、聚合物電解質和金屬鋰的力學性質加以介紹。

2.1 硫化物電解質

在無機固態電解質中,硫化物固態電解質在室溫下具有離子導率高、機械延展性高等特點[20-22],通過簡單的冷壓就可實現電池組裝。目前,已經開發了一些離子導率與液體電解質相媲美的硫化物固態電解質,如Li10GeP2S12[23-24]、Li9.54Si1.74P1.44S11.7Cl0.3[25]和Li7P3S11[26]。但大多數硫化物對潮濕氣氛不穩定,須在干燥條件下處理[27]。研究認為低楊氏模量(18~25 GPa)和良好的可壓縮性是實現硫化固態電解質室溫下致密化的重要因素[28]。

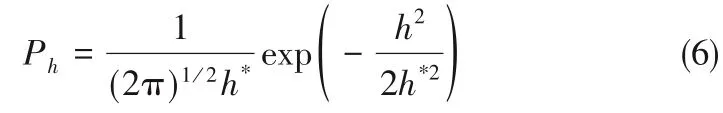

外加壓力也會極大地影響材料的致密度,進而對離子導率造成影響。表1列舉了兩種典型的硫化物固態電解質在不同壓力下的離子導率。

近期,Meng 課題組[11]考察了外壓對硫化物固態電解質離子導率和電池性能的影響。由于硫化物電解質質軟,簡單的冷壓方法就可以實現電解質的高致密性。在一定程度上,電解質制備壓力越大,電解質層致密度越高,離子傳輸能力越強。但當制備壓力到達一定值(約370 MPa)后,電解質的致密度很難再通過簡單的冷壓過程來提高,電解質的離子傳輸能力趨于穩定。因此,固態電解質層通常是在370 MPa的壓力下制備。但是,在固態電池中,電極與電解質之間的界面接觸是影響固態電池穩定運行的關鍵因素。因此,為了獲得更好的工作界面(正極/固態電解質層/負極),需要一定的工作外壓來構建和維持良好的界面接觸。但是由于金屬鋰的蠕變特性,較高的工作外壓(>5 MPa)將導致金屬鋰向晶界或缺陷蠕變,導致電池的短路。因此,在電解質層370 MPa 的制備壓力,固態電池5 MPa 的工作壓力下,固態電池性能最佳[10]。

表1 兩種典型硫化物固態電解質在不同壓力下的離子導率Table 1 Ionic conductivities of two typical sulfide solid electrolytes under different pressures

2.2 氧化物電解質

氧化物電解質可在空氣中制備,具有較高的離子導率,例如NASICON 結構的Li1.3Al0.3Ti1.7(PO4)3(LATP)[30]、Li1+xAlxGe2-x(PO4)3(LAGP)[31],鈣鈦礦結構的Li0.41La0.47TiO2.91(LLTO)[32],石榴石結構的Li7La3Zr2O12(LLZO)[33-34]等。其中石榴石結構的LLZO 具有高離子導率(約1 mS·cm-1)[35-36],且與金屬鋰界面化學穩定性高[37-38]。NASICON 結構的LAGP 會與金屬鋰反應,固態產物將聚集在界面,產生內應力[39]。Monroe和Newman 線性彈性模型表明,當固態電解質的剪切模量大于金屬鋰剪切模量兩倍(>8.5 GPa)時,可抑制金屬鋰負極枝晶的形成[19,40]。目前摻Al和Ta的LLZO 的平均剪切模量為58~60 GPa,遠遠超過了目標值[41]。

氧化物固態電解質極高的機械模量也導致通過冷壓的方式修飾界面效果有限。同時,其脆性較高,較難制備大面積的氧化物固態電解質。目前,多采用氧化物固態電解質與聚合物混合的方法制備大面積固態電解質。

2.3 聚合物電解質

聚合物電解質具備良好的韌性,易實現大批量生產。目前聚合物電解質的低離子導率影響了其在室溫下的應用性,且離子導率與力學性能隨分子量、交聯方式、鋰鹽含量變化明顯。以聚環氧乙烷(PEO)電解質為例,PEO 本身能達到的最高剪切模量約為200 MPa[42],但其中僵硬的聚合物鏈阻礙了離子傳輸。Wei課題組[43]探討了不同PEO含量(0、5%、10%、15%和20%)固態電解質的應力-應變關系。他們對五組樣品進行了測試,最大應力依次為3.42、2.11、2.70、3.01和2.04 MPa。結果表明,當PEO 含量為15%時,固態電解質具有最大應力和最高楊氏模量。通過設計嵌段共聚物可以平衡離子導率與高機械模量,但室溫離子導率難以提升到10-5S·cm-1以上。通過在聚合物電解質中引入高機械模量、高離子導率的陶瓷顆粒是提高離子遷移能力、抑制金屬鋰電池中枝晶生長的重要解決方案[19]。表2 列舉了幾種聚合物固態電解質的機械強度與離子導率。

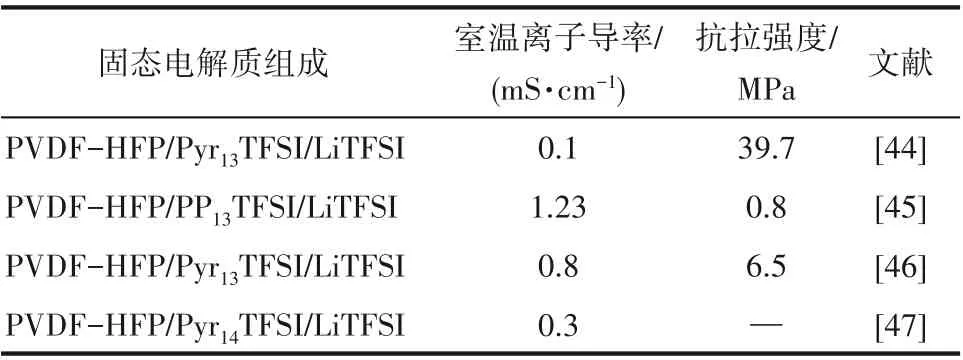

表2 幾種聚合物固態電解質的機械強度與離子導率Table 2 Mechanical strength and ionic conductivities of several polymer electrolytes

固態聚合物電解質(SPE)的特性受壓力影響[48-49]。Smith 等[50]指出,根據弗洛里的熔點降低理論,如果稀釋劑與聚合物的熔點相差不大,那么體系可能會出現共晶點。為了描述給定系統的壓力效應,將基團貢獻法和改進的雙晶格模型擴展到狀態方程。基團貢獻法能夠預測系統的物理屬性,即確定參數的數據集。結果表明,在0.1~10 MPa 范圍內,隨著壓力的增大,共晶點向較高的熔點Tm移動[51-52]。因此,壓力能夠引導一些固態電解質的內部晶相組成變化,從而改變其離子導率。

2.4 金屬鋰負極

鋰金屬變形有三種重要方式,分別為彈性形變、塑性形變和蠕變。鋰金屬具有良好的延展性,可以使其在外力作用下發生變形。高于臨界應力(屈服強度)時,位錯滑動引起的滑移會引起永久的塑性變形,導致應變硬化。

在低于屈服強度的應力下,金屬鋰也會產生蠕變。與位錯滑動相比,蠕變對內部應力的敏感性較小,但受外壓的影響很大。因鋰金屬的金屬鍵強度較低,即使在室溫下,也會發生蠕變變形。特別地,在較大壓力下,鋰金屬會出現明顯的蠕變。為了研究鋰金屬的力學行為,Masias 等[53]計算了鋰金屬的楊氏模量、剪切模量和泊松比,分別為7.82 GPa、2.83 GPa 和0.381,屈服強度在0.73~0.81 MPa 之間,蠕變中的應力指數為6.56,說明蠕變與位錯攀移有關。與宏觀尺度的金屬鋰不同,鋰枝晶會存在尺寸效應,微米級的鋰在室溫和90oC 下的強度分別為105 MPa和35 MPa[54]。Zhang等[55]通過原位壓縮實驗發現鋰枝晶的屈服強度高達244 MPa,遠高于宏觀金屬鋰的屈服強度(0.73~0.81 MPa)。這些參數表明金屬鋰存在易變形的問題,其存在的鋰枝晶問題是制約金屬鋰電池應用的主要因素之一。

2.5 固態正極

在固體電池正極的充放電過程中,由于鋰的脫嵌,正極體積會發生變化,從而發生顯著的壓力變化。同時,內部應力的變化會造成正極材料顆粒破碎,導致電池容量下降及循環性能下降[56]。Zaghib課題組[57]發現鎳錳鈷NMC-622 材料在充放電過程中晶胞體積變化會引起正極的體積變化,同時觀察到正極在大石墨顆粒附近會發生體積膨脹和收縮。為了解決應力帶來的不利影響,對于氧化物電極,可以引入緩沖層來降低界面應力;同時,構造納米活性正極也可以緩解循環過程中體積引起的應力[58]。Kanno 課題組[59]研究了全固態電池中壓力對Li2S 結構的影響。其在充放電反應過程中會形成兩相Li2S,分別對應于高壓18.8和7.9 GPa相。

3 固態電池界面分析

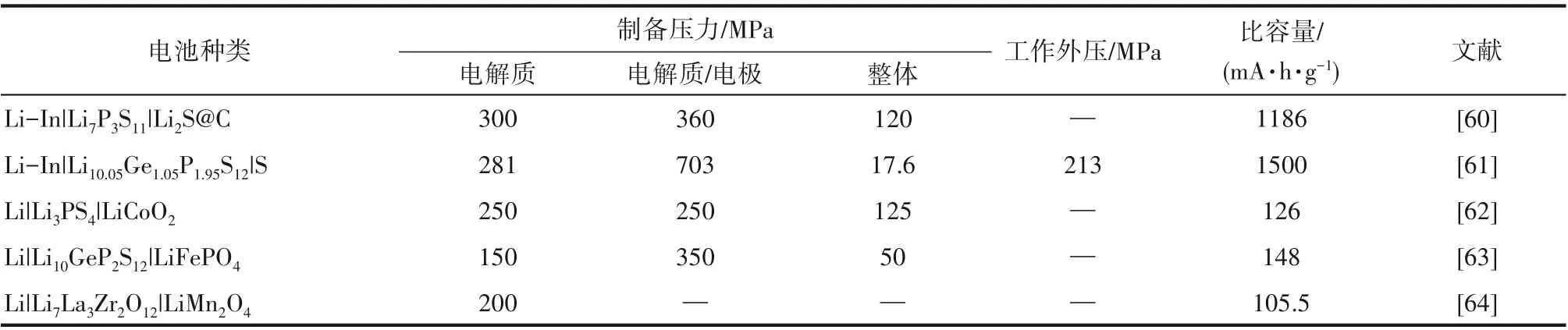

壓力應力對電池的作用,可歸于對界面的影響。表3 列舉了幾類固態電池的制備壓力、工作壓力與性能。下面就壓力應力在正極、負極側的作用加以討論。

3.1 負極界面

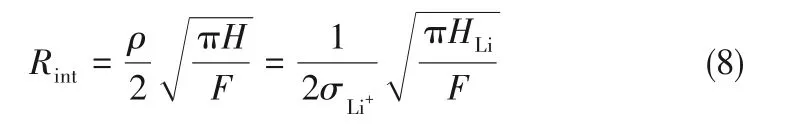

外壓在固態電池的組裝和循環中發揮著非常重要的作用。Zhang 課題組[65]研究了應力與固液界面膜的關系,認為高的機械強度可以有效抑制枝晶的生長,發現當彈性模量提升至約3.0 GPa 時,增強機械強度對提高固液界面膜的穩定性不再有幫助。同時,鋰金屬變形也會引起微觀結構的變化,增加壓力帶來的變形有助于在金屬鋰電解質界面增加物理接觸,降低界面阻抗。對于全固態界面,有效接觸面積遠小于電極的表觀面積。在施加外壓后,由于存在塑性變形,接觸點一般會轉變為接觸區。考慮電解質層,界面阻抗總結為:

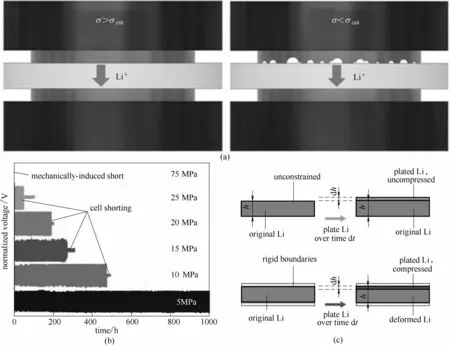

其中Rint為界面阻抗,σLi+為固態電解質的離子電導率,HLi為鋰金屬的維氏硬度,F 為外壓。根據式(8)可以發現極高的壓力可以降低界面阻抗。該方程建立在理想的接觸平面模型的基礎上,忽略了固態電解質的表面粗糙度,但鋰金屬的變形可彌補其影響。Krauskopf 等[66]認為,在數百MPa 的壓力下,面阻抗幾乎可以忽略。同時,壓力還可以改善鋰金屬與固態電解質之間的表面附著力[67]。此外,外壓帶來的蠕變可以補償高電流密度下離子通量的不足,從而改善鋰離子空位擴散。測量的“臨界壓力”(σcrit)可以假定為,在這一點上,源于外壓導入的鋰離子通量等于通過固態電解質的鋰離子的溶解和遷移通量。當壓力小于σcrit時,蠕變變形不能完全填補空隙。當超過σcrit,則可以完全消除界面處的空隙[圖2(a)][68-70]。但以上的研究僅限于剛性無機固態電解質,如氧化物陶瓷材料。如果考慮到固態電解質的屈服強度,則需要重新考慮外壓的影響。由于聚合物電解質具有彈性特性,那么它的變形會帶來新的影響[71]。同時,冷壓法制備的硫化固態電解質也表現出較低的屈服強度。Doux 等[10]發現,在5 MPa 的工作外壓下,電池可循環1000 h[圖2(b)]。在高外壓下,鋰會生長到固態電解質中,導致電池短路。因此,只有適度的外壓才能平衡對界面波動的補充、空隙的消除和材料的機械承受能力,提升高電流密度下的循環穩定性。

表3 幾類固態電池的制備壓力、工作壓力與性能Table 3 The preparation pressure,working pressure and performances of several solid-state batteries

在沒有邊界約束的情況下,金屬鋰可實現自由生長[55]。在較寬的電流密度范圍下,金屬鋰具有顯著的蠕變效應。以圖2(c)為簡化示例,假設金屬鋰在高度為h 的負極上進行均勻且無約束的沉積,隨著時間dt的增加,金屬鋰的沉積量對應高度dh的變化。大多數固態電池通過外壓被限制在剛性邊界內,剛性邊界導致在充放電過程中,鋰的沉積會產生相應的內應力。當電流密度J = 1.0 mA·cm-2,蠕變的最小高度h=0.67 μm[12]。在沉積金屬鋰末端的裂紋或尖端處,會積聚極高的應力,同時因副反應會引起體積膨脹,從而產生過度的內部應力[72]。McDowell等[39]指出,在連續充放電之后,內部裂紋處逐漸相互連接,將導致短路。目前,關于鋰沉積不均勻性的原因有三種解釋:(1)電解質內部本身存在裂紋、空隙、孔洞等缺陷,由于缺陷處鋰離子的形核勢壘較低,會誘導鋰離子優先在缺陷處沉積,導致鋰的不均勻沉積,同時,局部鋰沉積產生的應力也會進一步使得裂紋發生蔓延;(2)由于金屬鋰和固態電解質界面接觸的不均勻性,造成電極/電解質界面局部電場的不均性,從而誘導鋰離子不均勻沉積;(3)由于固態電解質與金屬鋰化學/電化學勢的不匹配性,界面化學或電化學反應副產物的存在,也會導致界面電場的變化,從而導致金屬鋰的不均勻沉積[72-74]。

圖2 外壓力與內應力對固態電池的影響:影響界面形態穩定性的臨界應力(a)[70];外壓對硫化物全固態電池短路行為的影響(b);內部應力對金屬鋰沉積的束縛(c)[12]Fig.2 Influence of external pressure and internal stressed in solid-state batteries:the critical stress influencing the interfacial morphological stability(a)[70];the effect of external pressure on short-circuit behaviors for sulfide all solid state batteries (b);the plated Li is compressed under internal stresses(c)[12]

因此,外壓可以增加負極與固態電解質的接觸,降低界面阻抗。在電池運行中,負極側會出現空隙,恒定施加的外部壓力有助于消除界面空隙。在電池內部,由于界面反應或鋰沉積的不均勻性,界面處易產生內應力,恒定施加的外壓可以在一定程度上抵消這種應力,避免界面失效。同時,持續的應力將導致金屬鋰的蠕變變形,增加電池短路的風險。所以,金屬鋰負極側的應力調控需綜合考慮界面反應、電極力學特性及長循環過程界面變化。

3.2 正極界面

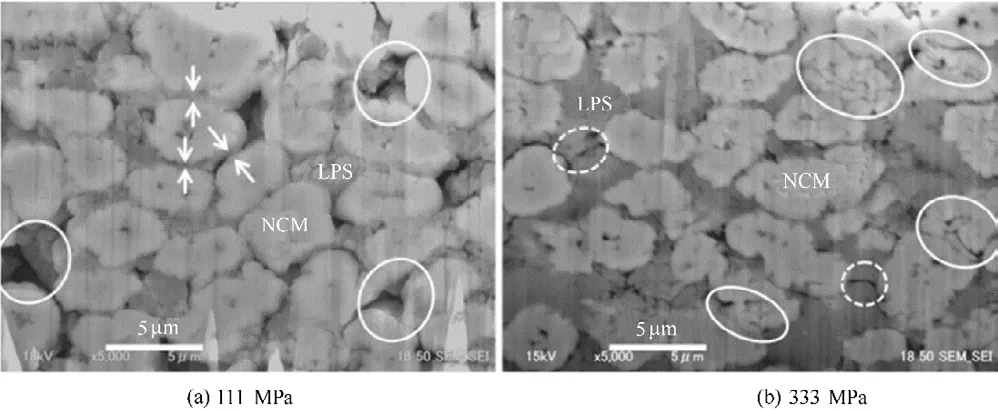

在固體復合正極中,電極內部的顆粒只能通過固-固接觸來實現鋰離子的傳輸。在自然狀態下,粒子之間為斷開狀態,鋰離子和電子的傳輸通道不足。硫化物復合正極可通過高外壓(如480 MPa)降低顆粒之間的界面電阻,以此改善電池性能[6,75]。Yamamoto等[75]指出,經111 MPa壓力壓制,復合正極依然存在松散的空隙結構。當壓力提高至333 MPa,復合正極可實現密集堆積(圖3)。但是,當制造壓力過高時,活性物質與電解質顆粒會出現互相擠壓,導致活性物質顆粒破裂。活性物質顆粒的破裂,會使電子和離子產生隔離,這會降低活性物質的利用率,并且復合正極中鋰離子電導率也會降低,從而降低了固態電池的倍率性能。

在鋰化過程中,因材料內部體積發生膨脹,造成電極結構的破壞,因此,需要施加相當大的外部壓力才能保持固態電池正極的有效接觸。與液體電解質電池系統類似,電極材料和固態電解質之間的固態電解質膜也將受到體積變化的破壞。在固態電池中,界面處的微結構可能會受到局部體積變化的影響[76-77]。當施加外壓時,應力會隨之變化[78]。當循環持續進行,體積不斷變化,電極中累積的應力會導致電極內部顆粒脫觸,甚至導致電極出現宏觀破裂。循環過程中復合正極的體積膨脹效應是造成正極側應力變化的主要原因[76]。因此,選擇體積變化和機械材料性能(如硬度和彈性)等方面匹配的電極材料和固態電解質對固態電池至關重要。通過適當的外壓,可降低復合正極顆粒之間的界面電阻,限制體積膨脹帶來的不利因素,恢復膨脹帶來的電極結構破壞。

由以上分析可知,壓力在固態電池的裝配和運行中發揮著非常重要的作用。施加外壓有助于降低整個固態電池體系的界面電阻,并且可以抑制材料的體積變形。同時在電池運行過程中,由材料變形或膨脹產生的應力會對電池性能帶來不利影響。通過施加適當的外壓與合理的電極結構設計,可以在一定程度上抵消內部應力變化帶來的不利影響。

4 總結與展望

近年來,固態電池被視為最有望實現高能量密度、高安全性的下一代能量存儲設備。然而,固態電池中電極材料與固態電解質界面之間非共形的物理界面帶來的離子傳輸、鋰枝晶生長等問題阻礙著固態電池的實際應用。在固態電池的組裝和運行中,外加壓力與內部體積膨脹帶來的應力顯著影響固-固界面接觸。本文從最基本的固-固接觸原理出發,綜述了有壓力下球面和平面的物理接觸模型。基于電極與電解質結構特性,分析了顆粒接觸的球體模型和有一定粗糙度的平板電極接觸的平面模型。總結了硫化物電解質、氧化物電解質、聚合物電解質和金屬鋰的物理特性。在理解以上材料性質的基礎上,討論了外壓力和內部應力對固態電池的影響。在一定壓力范圍內,無機電解質離子導率隨著外加壓力的增加而增加。在負極側,外壓有助于保持負極與固態電解質的良好接觸,以降低界面阻抗。但當外壓增加到某一數值,金屬鋰則會蠕變到固態電解質中,造成電池短路。同時,在電池運行中,內部應力導致的金屬鋰的變形有助于消除電池運行過程中產生的界面空隙。在正極側,外壓可保持固態電池復合正極顆粒之間的有效接觸,降低正極內部各相之間的界面電阻,限制體積膨脹導致的局部應力不均帶來的不利影響。

圖3 在111 MPa和333 MPa條件下制備的復合電極斷面聚焦離子束掃描電子顯微鏡(FIB-SEM)圖像[75]Fig.3 Cross-sectional FIB-SEM images of composite electrodes under 111 MPa and 333 MPa[75]

因此,針對特定體系探索出適當的裝配壓力、測試壓力十分關鍵。實際電池中,固態界面還存在著化學與電化學反應。通過模型實驗設計、結合數學模擬方法,解耦力學、化學、電化學各因素,關聯力學特性與電池性能的關系,揭示界面動態演變規律,進一步合理調控充放電過程中電池內部力學平衡,將大幅推動固態電池學科的進一步發展。