含缺陷在用壓力管道合于使用評價

陳勛,鄭連學,周麗琴

1.武漢市鍋爐壓力容器檢驗研究所(湖北 武漢430024)

2.武漢鍋爐集團閥門有限責任公司(湖北 武漢430200)

工業管道廣泛用于石油、化工等多個領域,是一種輸送易燃、易爆、腐蝕或毒性介質的承壓類特種設備。目前國內多數石化企業的工業管道投用年限較長,普遍存在未焊透、未熔合等平面缺陷和氣孔、夾渣等體積缺陷[1]。隨著工業管道定期檢驗普遍開展,檢驗發現工業管道中大量存在未焊透缺陷,尤其是投用年限較長的石化企業中的工業管道。在按照TSG D7005—2018《壓力管道定期檢驗規則—工業管道》對管道進行安全狀況等級評定時,達到一定自身高度的未熔合、未焊透缺陷被評定為4級,需要返修處理,否則不得繼續使用。但大量的工程應用表明,很大比例的此類管道在多年的使用過程中并未出現問題,這種定級劃分范圍有很大的保守性[2],會給工業管道使用單位造成較大的影響,使檢驗工作難度加大。為此《壓力管道定期檢驗規則—工業管道》中規定,安全狀況等級為4級的缺陷,除采用修理的方法消除外,還可以采用合于使用評價對超標缺陷進行處理。由于合于使用評價方法及標準應用中涉及到整個管系的應力分析,常規方法難以準確計算出評價標準中要求的應力值,且評價流程較為復雜,要求評價人員具備斷裂力學、材料學、無損檢測等多方面專業知識,因此大多數檢驗機構要求使用單位對安全狀況等級為4級的缺陷采用修理的方法消除,極少采用合于使用評價對超標缺陷進行處理。采用Start_Prof 管道應力分析軟件對某化工廠工業管道進行應力分析,計算缺陷處的軸向應力和彎曲應力,按照GB∕T 19624—2019《在用含缺陷壓力容器安全評定》[3]對某化工企業反應工段管道中8處未焊透缺陷進行合于使用評價。

1 管道情況概述

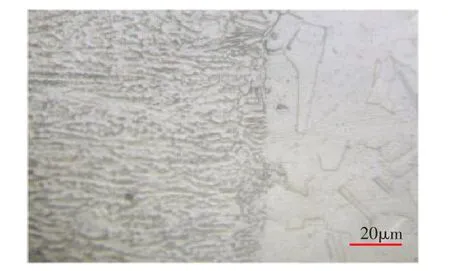

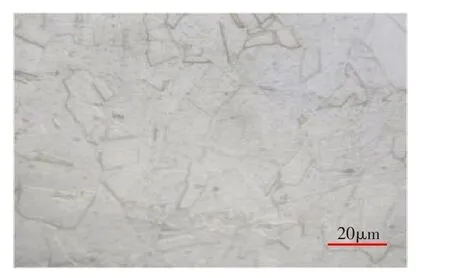

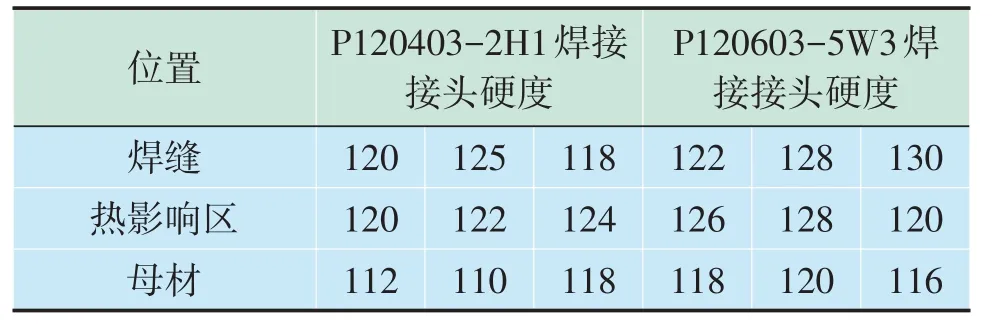

某化工企業反應工段管道2014年投用,管道材質為304H,規格為Φ377 mm×10 mm,介質為反應油氣,最高工作壓力0.75 MPa,最高工作溫度480 ℃,保溫層為巖棉。在進行首次定期檢驗時,經X 射線檢測發現多處環焊縫中存在未焊透缺陷,其中8 道環焊縫中未焊透缺陷超標,須對缺陷進行返修處理。由于返修難度較大且周期較長,故采用合于使用評價方法來評價處理這8 道環焊縫中的缺陷,定期檢驗發現的8 處超標未焊透缺陷尺寸見表1。該管道焊縫及熱影響區顯微組織如圖1 所示,焊縫組織為δ 鐵素體加奧氏體,熱影響區顯微組織為奧氏體。管道母材顯微組織如圖2 所示,母材顯微組織為奧氏體,焊縫、熱影響區和母材組織,均未析出脆化σ相,晶界處也未產生晶間腐蝕,顯微組織形貌也發生明顯變化。該管道P120403-2H1 和P120603-5W3焊接接頭的焊縫、熱影響區和母材硬度檢測結果見表2,焊縫、熱影響區和母材硬度值均位于110~130 HB,與304H 不銹鋼焊接接頭硬度值相當。這說明在該條件下,管道焊接接頭材質未發生劣化、晶間腐蝕開裂等奧氏體不銹鋼材料在高溫油氣環境下易出現的損傷模式。

2 合于使用評價方法選用

該管道操作壓力0.75 MPa,運行溫度480 ℃,已投入運行5年,管道系統操作壓力和運行溫度穩定,根據管道材質、介質和運行工況,可僅考慮腐蝕減薄損傷,以及在內壓、拉壓、彎矩為主的組合載荷作用下未焊透缺陷的彈塑性斷裂失效。因此可直接采用《在用含缺陷壓力容器安全評定》附錄G《壓力管道直管段平面缺陷安全評定方法》進行超標未焊透缺陷的U因子評價[4]。

圖1 管道焊縫及熱影響區顯微組織

圖2 管道母材顯微組織

表2 焊接接頭硬度值 ∕HB

3 合于使用評價過程

以管線P120403的焊縫P120403-2H1為例進行計算。其環焊縫X 縫射線檢測底片如圖3 所示,該環焊縫整圈均存在未焊透缺陷,未焊透缺陷影像表征為焊縫中心部分呈規則性的邊緣整齊的直線,有連續或間斷的黑色條紋,圖3 中黑色條紋區域即為未焊透缺陷的影像。將環焊縫處切開實測未焊透深度,如圖4所示,未焊透最大自身高度3.2 mm。

圖3 環焊縫X縫射線底片圖

圖4 環焊縫未焊透深度實測圖

3.1 缺陷的表征

缺陷附近實測最小壁厚9.4 mm,預估均勻腐蝕速率C1為0.02 mm∕a,預計下一檢驗周期3 年,則管道缺陷附近的計算壁厚B 為9.34 mm。假設未焊透缺陷位置腐蝕速率與附近腐蝕速率一致,則到下一檢驗周期缺陷高度a 為3.26 mm。缺陷無因此長度θ∕π=1;缺陷相對深度:a∕B=0.349。

3.2 材料性能數據確定

該管道材質為304H,在使用條件下無脆化傾向,使用溫度不低于韌脆轉變溫度,可取壓力管道材料容許的最低值AKV為27 J,則評定用材料斷裂韌度值JIC=2.2AKV=59.4 J。

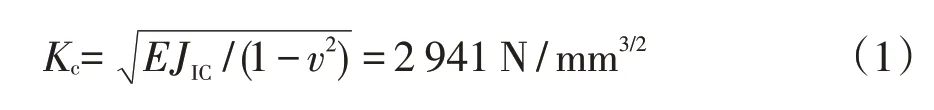

評定斷裂韌性用KC值,由JIC值按式(1)進行估算:

式中:E為彈性模量,v為泊松比。

3.3 應力的計算

缺陷處應力分析是合于使用評價的關鍵[5]。壓力管道和壓力容器的應力分析有明顯區別,壓力容器的一次應力主要考慮內壓載荷下筒體和接管壁厚的問題,而壓力管道的一次應力主要考慮重量和內壓載荷下跨距問題;壓力容器的二次應力考核接管在外載力、彎矩等作用下,漸進塑性變形控制,而壓力管道二次應力主要考慮溫度導致的彎矩交變作用,兩者應力分析中應力分類相似,但概念不同。壓力容器是薄壁殼體、板殼單元,主要是計算承壓壁厚、局部結構抵抗外載力和彎矩作用下的漸進塑性變形,以及計算壓力、溫度交變和外載高頻交變作用下局部結構疲勞分析,應力分析時常采用有限元分析法。而壓力管道作為梁單元,主要分析在不同載荷下管道的彎、拉、扭、壓變形,計算跨度、疲勞、彎曲和失穩,由于在實際運行工況下,由溫度引起管道位移造成的二次應力值常超過一次應力,采用有限元分析不太適用[6-8],須采用專業的管系應力分析軟件。

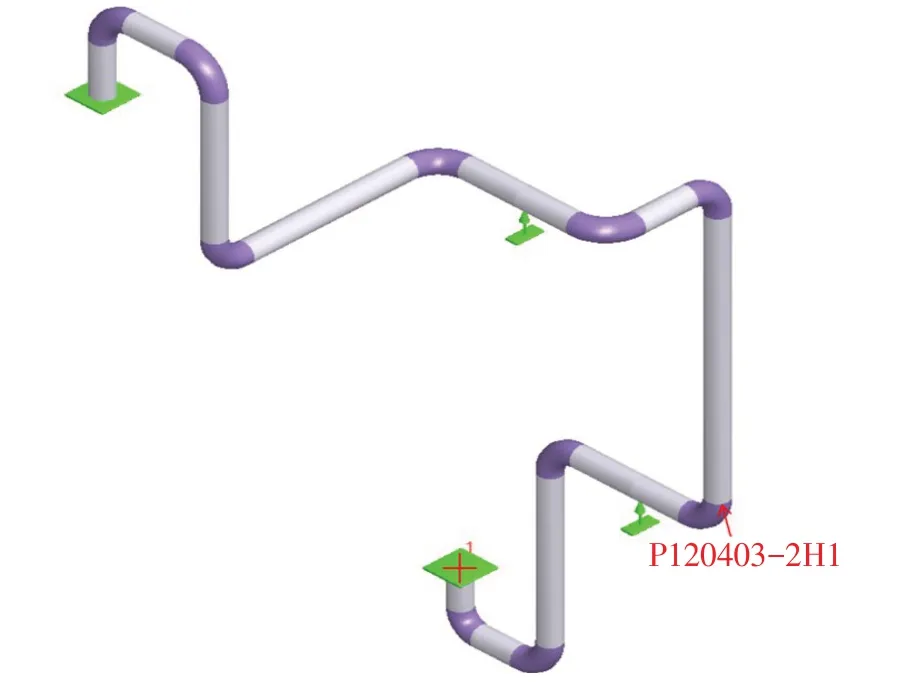

根據管道單線圖和各單元的長度及約束點位置,采用Start_Prof 管道應力分析軟件建立管系模型,對整條管道進行應力分析,計算缺陷部位在運行工況下應力值。管線P120403應力分析模型如圖5所示。經Start_Prof軟件分析得焊縫P120403-2H1處內力為59.95 kN,彎矩MB為30 409.89 N·m,計算得評價所需的軸向薄膜應力σm=4.59 MPa,彎曲應力σB=28.75 MPa。

圖5 管線P120403應力分析模型

3.4 起裂時載荷比LFr 的確定

3.5 U因子值的計算

式中:σb為工作溫度下材料的抗拉強度,MPa;σs為工作溫度下材料的屈服強度,MPa;經計算U=1.54。

3.6 許可流變應力比[]的確定

由缺陷無因次長度θ/π 值和缺陷相對深度a∕B值,由GB∕T 19624—2004表G.2查得[]=0.992。

3.7 安全性評價

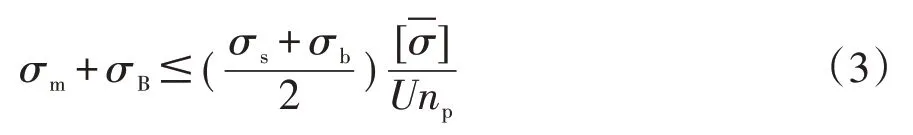

如果式(3)判據成立,則評定結論為安全。

式中:σb為工作溫度下材料的抗拉強度,MPa;σs為工作溫度下材料的屈服強度,MPa;σm為管道缺陷處軸向薄膜應力,MPa,;σB為管道缺陷處彎曲應力,MPa;np為安全系數,對于輸送易燃易爆介質管道,安全系數取1.5。

經計算得σm+σB=33.34 MPa,88.25 MPa,判據成立,說明在正常操作工況下,焊縫P120403-2H1 處的未焊透缺陷不影響管道的安全運行。

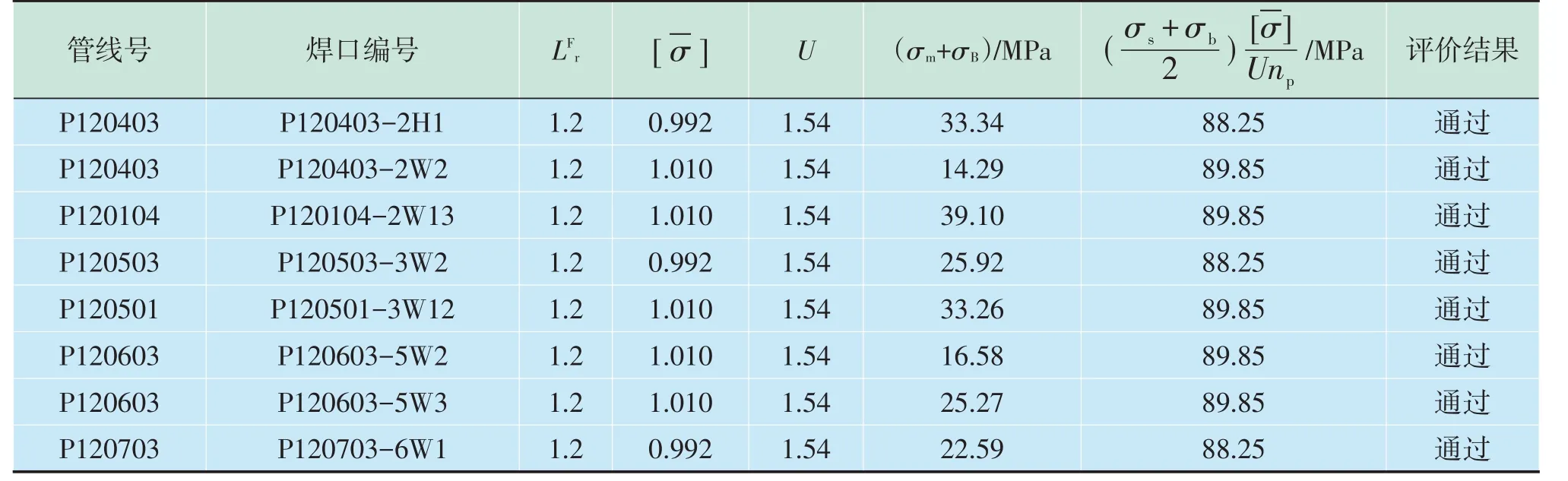

按以上步驟對檢驗中發現的其余7道焊縫中的未焊透缺陷進行合于使用評價,評價結果見表3。

由表3可知,8道環焊縫中超標未焊透缺陷均能通過合于使用評價判據。

為驗證無損檢測結果并保證設備安全運行,與使用單位協商僅返修焊縫P120403-2H1。此返修焊縫位于二層平臺上,返修施工較為方便,施工質量可控,切下含缺陷焊縫的彎頭,焊接新彎頭,檢測合格后投用,其余7 處缺陷保留在管道上不作處理。自2017年定期檢驗后反應工段管道使用至今,整個工段的管道一直安全運行。這說明管道實際運行情況與合于使用評價結果相符,TSG D7005—2018《壓力管道定期檢驗規則—工業管道》對未焊透缺陷安全狀況等級評定較為保守,采用合于使用評價的方法對管道中未焊透缺陷進行處理,在保證管道安全運行的同時也降低了壓力管道缺陷的返修維護成本。

表3 超標未焊透缺陷合于使用評價結果

4 結束語

該化工廠定期檢驗中發現的8處超標未焊透缺陷,按照TSG D7005—2018《壓力管道定期檢驗規則—工業管道》安全狀況等級評價均為4級,須對未焊透缺陷進行返修,由于該管道中缺陷返修難度大且采購管件周期長,故采用Start_Prof應力分析軟件對存在缺陷的管道進行應力分析后,對超標未焊透缺陷進行合于使用評價。評價結果表明:在正常操作工況下,定期檢驗中發現的8 處超標未焊透缺陷在下一檢驗周期內均不影響管道的安全運行。