雙螺桿反應器制備高分子量聚乳酸的研究

張磊,王英

(天華化工機械及自動化研究設計院有限公司,甘肅 蘭州 730060)

聚乳酸屬于脂肪族聚酯,是一種重要的可生物降解的聚合物,其最終降解產物是水和二氧化碳[1],屬于環境友好型材料,且對人體不產生危害。此外,聚乳酸與人體具有很好的“相容性”,因此,聚乳酸在醫療器械領域中占有舉足輕重的地位,現已被廣泛應用于免拆型手術縫合線、骨折固定材料等。同時, 聚乳酸還可用于工業、農業、日用雜品、食品包裝等領域[2]。隨著聚乳酸的應用逐漸深入到各個領域,而生產不連續化導致制備聚乳酸成本較高,限制其大規模應用。因此,現階段的主要研究方向即為制備出性能優良的高分子量聚乳酸,同時確保降低成本,實現連續化生產。

1 制備高分子量聚乳酸常用方法

丙交酯開環聚合法和乳酸直接縮聚法[3]是現階段合成聚乳酸的主要兩種方法。

1.1 丙交酯開環聚合法

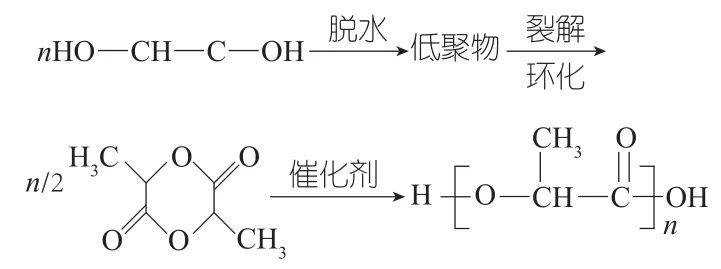

合成步驟:①乳酸脫水縮合;②催化劑的作用下合成丙交酯;③丙交酯在引發劑的作用下開環聚合制備出相對高分子量的聚乳酸[4]。該方法通過乳酸分子精制、脫水為低聚物、裂解環化,并在催化劑作用下逐步縮聚成聚乳酸。反應途徑如下式:

此種方法制備出的高分子量聚乳酸,具備良好光學純度等優點。但是,此種方法生產工藝較為復雜,生產設備大多采用聚合釜,聚合時間長,不連續。

1.2 直接縮聚法

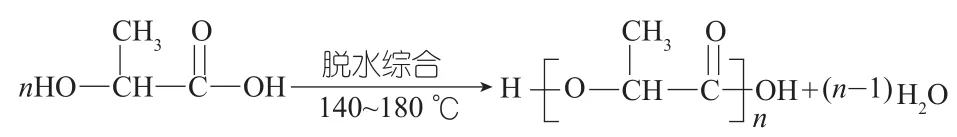

合成步驟:在脫水劑環境中,乳酸分子之間的羥基和羧基發生直接縮合脫水,生成聚乳酸。反應途徑如下式:

相較于丙交酯開環聚合法,直接縮聚法具有工藝簡單,成本較低的優勢。然而該方法制備純度較低,副產物增多,在反應體系中存在著游離乳酸、水、低聚物等[5],且副產物分離困難,影響聚合效果,不易得到高分子量的聚合物 。

2 高分子量聚乳酸可連續生產方法:雙螺桿反應擠出法

合成步驟:采用雙螺桿擠出機,控制反應溫度、催化劑用量及螺桿轉速實現熔融聚合。

該方法能有效制備高分子量聚乳酸,反應擠出法相對于其它的聚合方法有其獨特的優點[6]:工藝簡單,反應速度快,生產效率高,能耗低,可連續化生產等[7,8]。然而,該方法的生產工藝較難把控,不同反應條件下制備出的聚乳酸分子量差距很大。因此,在本研究旨在針對高分子量聚乳酸的合成工藝進行探究,以蘭州助劑廠制備的低分子量聚乳酸為反應原料,主要研究催化劑用量、反應溫度、螺桿轉速三種工藝參數對合成聚乳酸分子量高低的影響,為雙螺桿反應擠出法制備聚乳酸的工藝參數提供一定的理論依據。

2.1 實驗部分

2.1.1 儀器與試劑

聚乳酸(PLA):蘭州助劑廠原產品;催化劑:氯化亞錫;

雙螺桿擠出機:螺桿長徑比為32:1,螺桿直徑為79.7 mm,同向嚙合型,共8節機筒,每節機筒都裝有溫度傳感器,機筒溫度通過冷卻循環水能夠獨立控制;第4節及第7節機筒為排氣機筒,抽真空設備能夠通過排氣口將水分等揮發分移除;螺桿為輸送元件及偏心捏合盤組合,可以根據不同的反應條件進行自由組合。

2.1.2 反應擠出

將聚乳酸原料與催化劑氯化亞錫均勻混合, 勻速加入擠出機內,并保持-0.02 kPa的真空度。

擠出機前兩節作為輸送段,螺桿上配置的螺紋元件為深槽輸送元件,能夠使物料在進入機筒時快速運輸而不會堆積。第1節機筒沒有加熱器,溫度較低,能夠使物料在固態下快速運輸。從第3節機筒開始,螺桿配置為偏心嚙合盤組合,控制機筒溫度,在高溫及螺桿的剪切作用下,物料在此反應段進行反應。在反應段配置抽真空系統,抽除反應過程中產生的水分等其余揮發分。最后兩節機筒螺桿配置為淺槽輸送元件,在運輸物料的同時增加物料在機筒內停留時間,必要時可增加反螺紋元件,如圖1所示。

圖1 螺桿組合及抽真空示意圖

使用這樣的擠出機可以調整螺桿組合,控制機筒溫度,并通過抽真空將不利于反應的揮發分排除出來。此種反應擠出法不僅能夠控制反應進程,而且可以縮短反應時間,提高生產效率,從而降低了高分子量聚乳酸成本。

本文用控制變量法,研究在加料速率為1.5 kg/h不變的前提條件下,溫度、催化劑含量及螺桿轉速對產物聚乳酸分子量的影響。

2.2 結果與討論

2.2.1 溫度對聚乳酸分子量的影響

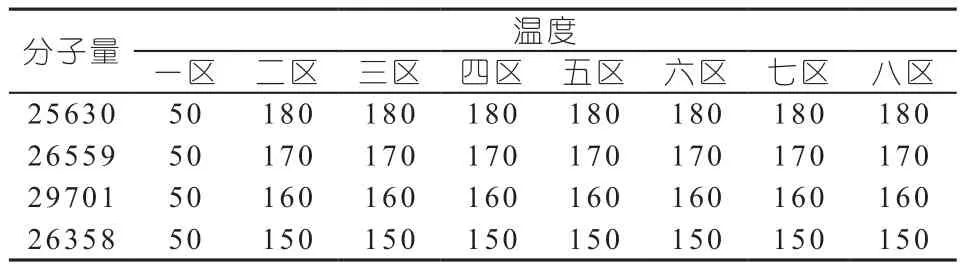

表1為螺桿轉速30 r/min、催化劑含量0.50% 的條件下, 研究機筒每區溫度對聚乳酸分子量的影響。由表1可知,機筒溫度設置在160 ℃附近時,聚乳酸分子量達到最大;隨著機筒持續升溫,分子量有所降低。

聚乳酸在實驗過程中受熱易于分解,然而,要得到高分子量的聚乳酸,需要脫除聚合時產生的水分,低溫條件下不能使水分脫除,溫度升高則有利于水的脫除;但是,當溫度持續升高,以及螺桿的剪切作用,體系內也會產生副反應,使得產物降解加劇,這些因素會導致聚乳酸分子量降低。

以上所述可知,制備高分子量聚乳酸存在一個相對適合反應的溫度。根據實驗所得,選擇將機筒溫度設置為160 ℃。

表1 反應擠出溫度對產物分子量的影響

2.2.2 催化劑對聚乳酸分子量的影響

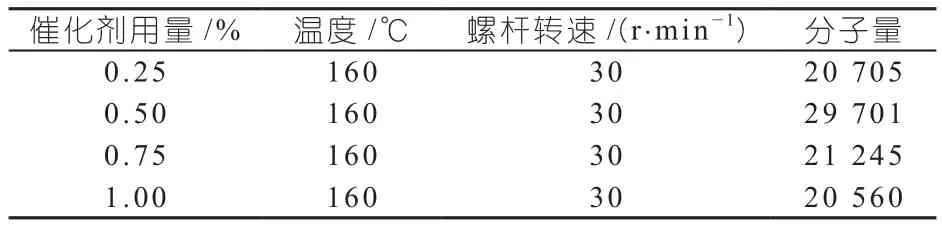

表2為螺桿轉速30 r/min、機筒溫度為160 ℃的條件下, 研究催化劑用量對聚乳酸分子量的影響。由表2可知,催化劑用量為0.50%時,聚乳酸分子量達到最大;然而,聚乳酸分子量并沒有隨著催化劑用量的增大而持續增大,而是到達峰值后有所降低。

催化劑在反應合成聚乳酸中起著重要的作用,對催化劑用量的研究更尤為關鍵。從表2中可以看出當催化劑用量較少時,產物分子量也較低。這是由于催化劑用量較少,導致活性不夠,不能起到足夠的催化作用,產物分子量無法得到較大的提高。而當催化劑用量過大時,隨著催化劑用量的增加,伴隨螺桿的剪切作用,催化劑本身也產生催化解聚等的一系列副反應,導致產物分子量的降低。

2.2.3 螺桿轉速對聚乳酸分子量的影響

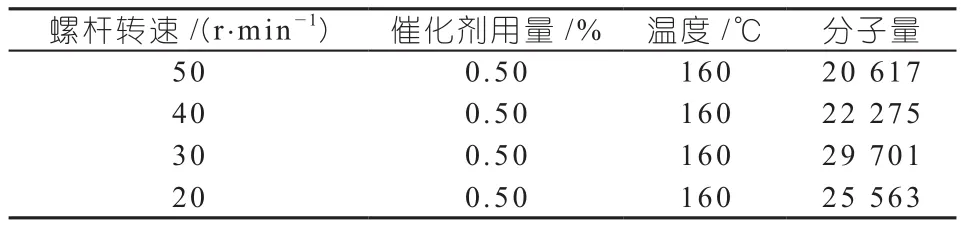

表3顯示了反應溫度為160 ℃、催化劑用量為0.50%的條件下螺桿轉速對產物分子量的影響。當螺桿轉速不同時,產物分子量在螺桿轉速為30 r/min達到最大。

表2 催化劑用量對產物分子量的影響

表3 螺桿轉速對產物分子量的影響

螺桿轉速對產物聚乳酸分子量有深遠的影響,主要分為兩方面。一方面由于雙螺桿擠出機的特點,螺桿轉速增加有利于增加乳酸與催化劑的混合效率,螺桿的捏合和剪切作用也能使聚合反應有效的進行;另一方面,隨著螺桿轉速增加,螺桿的剪切應力也相應提高,過大的剪切應力使得聚乳酸發生降解,導致分子量降低。因此,提高產物的分子量存在最優螺桿轉速。

3 結論

在反應溫度為160 ℃、催化劑用量為0.50%、螺桿轉速為30 r/min 時可通過雙螺桿擠出機提高聚乳酸的分子量。

聚乳酸作為生物可降解材料,在各個行業將得到廣泛的應用;同時增加聚乳酸的分子量,使得聚乳酸的穩定性得到了有效的改善。