柴油加氫裝置和加氫裂化裝置聯合優化壓減柴油和多產噴氣燃料的工業實踐

武 寶 平

(中國石油四川石化有限責任公司,成都 611930)

近年來,我國成品油市場需求逐步分化,其中車用柴油市場需求進入負增長,車用汽油市場需求增速減緩,而與此同時受民航運輸業發展的影響,噴氣燃料市場需求快速增長[1]。其中,國內噴氣燃料表觀消費量由2009年的14.55 Mt上升到2019年的36.84 Mt,近10年的年平均增長率大于9%,特別是西南地區,早在2011年,西南地區的噴氣燃料需求已達2.56 Mta,市場需求旺盛[1]。

為應對上述市場需求的變化,國內煉油廠采取多種方式壓減柴油和增產噴氣燃料,包括加氫裂化裝置摻煉煤油加氫精制原料[2],加氫裂化裝置摻煉加氫精制柴油[3],柴油加氫裝置側線抽出170~210 ℃餾分生產溶劑油、調合石腦油或汽油[4],以及通過改進加氫裂化技術及匹配催化劑來提高噴氣燃料收率和壓減柴油等[5-6]。

中國石油四川石化有限責任公司(簡稱四川石化)現有一套3.0 Mta柴油加氫裝置和一套2.7 Mta蠟油加氫裂化裝置。其中,柴油加氫裝置已改造為柴油加氫改質裝置(以下統一稱為柴油加氫改質裝置),加工常一線油和常二線油的混合油生產精制柴油;加氫裂化裝置加工蠟油和催化裂化柴油生產重石腦油、噴氣燃料、柴油和尾油。2018年蠟油加氫裂化裝置采用中國石化石油化工科學研究院(簡稱石科院)開發的多產重石腦油和噴氣燃料加氫裂化技術及配套的加氫精制催化劑RN-410、加氫裂化催化劑RHC-210和RHC-220,以在壓減柴油的同時多產重石腦油和噴氣燃料并兼顧改善尾油質量[7]。由于四川石化無噴氣燃料加氫精制裝置,且常一線油無法由加氫裂化裝置直接摻煉加工,為在現有裝置加工流程下充分利用常一線原料,實現全廠進一步壓減柴油和多產噴氣燃料的目的,開展了柴油加氫改質裝置和蠟油加氫裂化裝置的聯合優化。以下主要介紹此兩套加氫裝置聯合優化的實踐情況。

1 柴油加氫改質裝置現狀及優化可行性分析

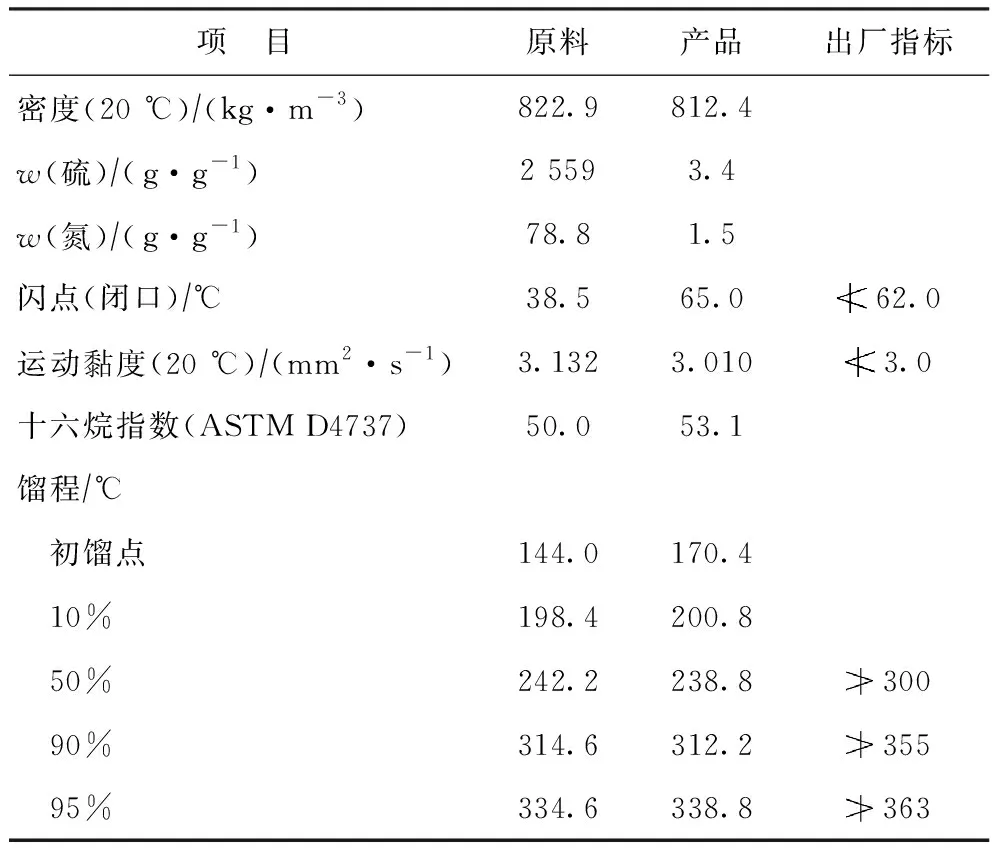

柴油加氫改質裝置的原料和產品柴油性質數據列于表1。由表1可知,產品柴油閃點(閉口)為65 ℃,運動黏度(20 ℃)為3.010 mm2s,分別僅比產品柴油出廠指標高3 ℃和0.01 mm2s,即兩項性質指標均“卡邊”,在裝置操作波動情況下,存在較大的柴油產品質量不合格的風險。這是由于柴油加氫改質裝置分餾精度不足,現有操作工況下產品柴油通常會夾帶部分輕組分。

表1 柴油加氫改質裝置原料和產品柴油性質

由于全廠蠟油原料不足,蠟油加氫裂化裝置加工負荷有裕量。但是,根據文獻[3]報道,蠟油加氫裂化裝置直接摻煉柴油加氫改質裝置的原料或產品雖然能在一定程度上壓減柴油,但并不能直接改善加氫改質柴油產品的閃點和黏度;另外,通過常減壓蒸餾裝置和全廠流程改造,直接將常一線油或部分常二線油在加氫裂化裝置摻煉加工,雖可達到增產噴氣燃料的預期目標,但由常減壓蒸餾裝置改造直接提高柴油加氫改質裝置進料的初餾點,并不能有效解決柴油加氫改質裝置因分餾精度不足帶來的柴油產品閃點和黏度性質“卡邊”的問題。

通常地,由常一線油加氫生產噴氣燃料的主要方式為由噴氣燃料加氫精制裝置直接加工或由加氫裂化裝置摻煉加工。由于四川石化現有加工流程中無噴氣燃料加氫精制裝置,且常一線油無法由加氫裂化裝置直接摻煉加工,考慮到柴油加氫改質裝置和加氫裂化裝置距離較近,且兩套裝置部分流程互通,因此在不增加改造費用的情況下考慮利用兩套裝置開展聯合優化。

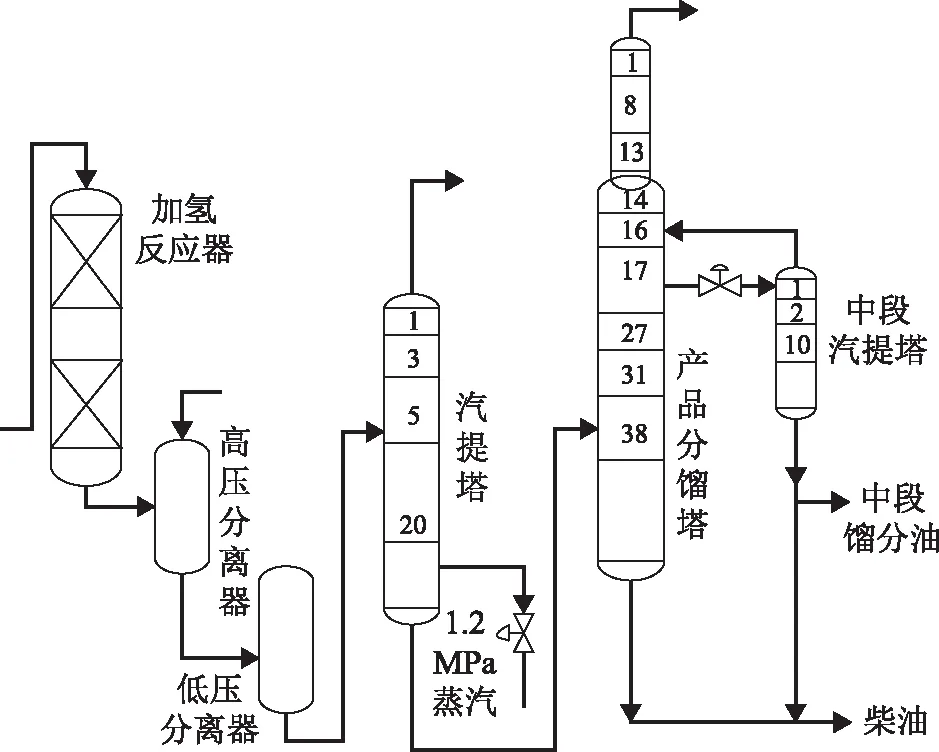

此外,考慮到在柴油加氫改質裝置設計條件下,反應單元操作調整空間較小,因而主要對分餾單元調整手段進行分析。圖1為柴油加氫改質裝置的流程示意。由圖1可知,現有流程下,由主分餾塔采出的中段餾分油側線不單獨外送出裝置,而是與裝置進料換熱降溫后與主分餾塔塔底采出油一并送至柴油罐區進行調合。

圖1 柴油加氫改質裝置工藝流程示意

裝置中段餾分油的性質如表2所示。由表2可知:中段餾分油的運動黏度(20 ℃)為1.559 mm2s,閃點(閉口)為41.0 ℃,其黏度小、閃點低是影響全餾分產品柴油閃點和黏度性質“卡邊”的重要因素;此外裝置中段餾分油芳烴質量分數為14.4%,十六烷指數為42.1,為性質較差的柴油組分;且在原料低轉化深度下,間歇存在產品博士試驗不通過的問題,其性質指標不能直接滿足噴氣燃料指標要求。

表2 柴油加氫改質裝置中段餾分油的性質

結合上述分析,在不影響柴油加氫改質裝置熱量平衡的條件下,可由裝置主分餾塔側線抽出一定比例的中段餾分油作為蠟油加氫裂化裝置的混配原料進一步加工。

2 柴油加氫改質裝置和加氫裂化裝置的聯合優化

2.1 柴油加氫改質裝置抽出中段餾分油的分析

柴油加氫改質裝置抽出中段餾分油去蠟油加氫裂化裝置加工前后柴油產品的性質列于表3。由表3可知:裝置抽出20 th的中段餾分油后,柴油的收率由82.13%降低至75.35%,降低6.78百分點;在產品性質上,產品柴油密度(20 ℃)由812.4 kgm3增大至816.5 kgm3,閃點(閉口)由65.0 ℃升至77.5 ℃,運動黏度(20 ℃)由3.010 mm2s增大至3.540 mm2s,十六烷指數由53.1升高至54.7。以上結果表明,優化后柴油收率降低,實現了壓減柴油的預期目標,而且柴油的閃點和黏度均得到有效改善,不僅解決了產品性質“卡邊”的問題,還實現了產品質量的提升。

表3 聯合優化前后柴油加氫改質裝置產品柴油的性質對比

2.2 蠟油加氫裂化裝置摻煉柴油加氫改質裝置中段餾分油的分析

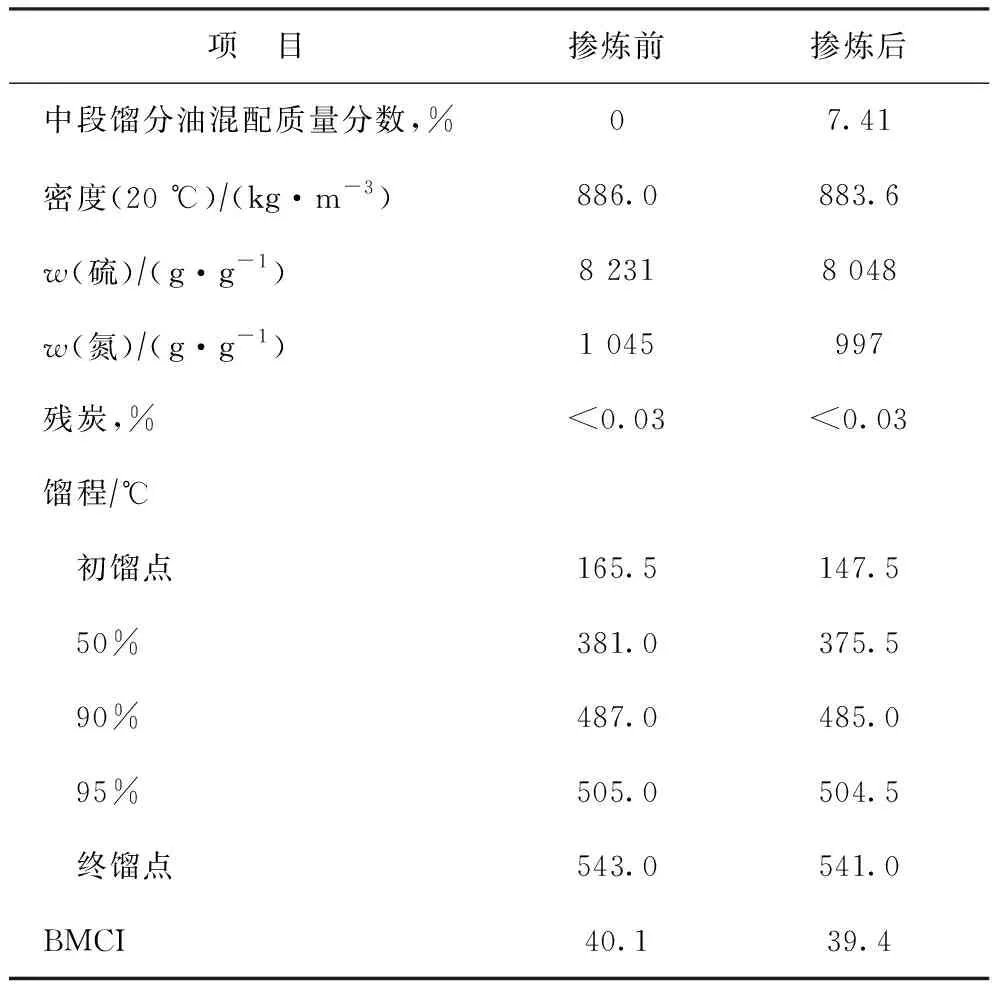

蠟油加氫裂化裝置摻煉柴油加氫改質裝置中段餾分油前后混合原料(濾后)的性質數據見表4。由表4可以看出,蠟油加氫裂化裝置摻煉20 th柴油加氫改質裝置中段餾分油(質量分數為7.41%)后,混合原料密度(20 ℃)由886.0 kgm3降低至883.6 kgm3,硫含量、氮含量、BMCI和餾程均有所降低。

表4 蠟油加氫裂化裝置摻煉柴油加氫改質裝置中段餾分油前后的原料油性質

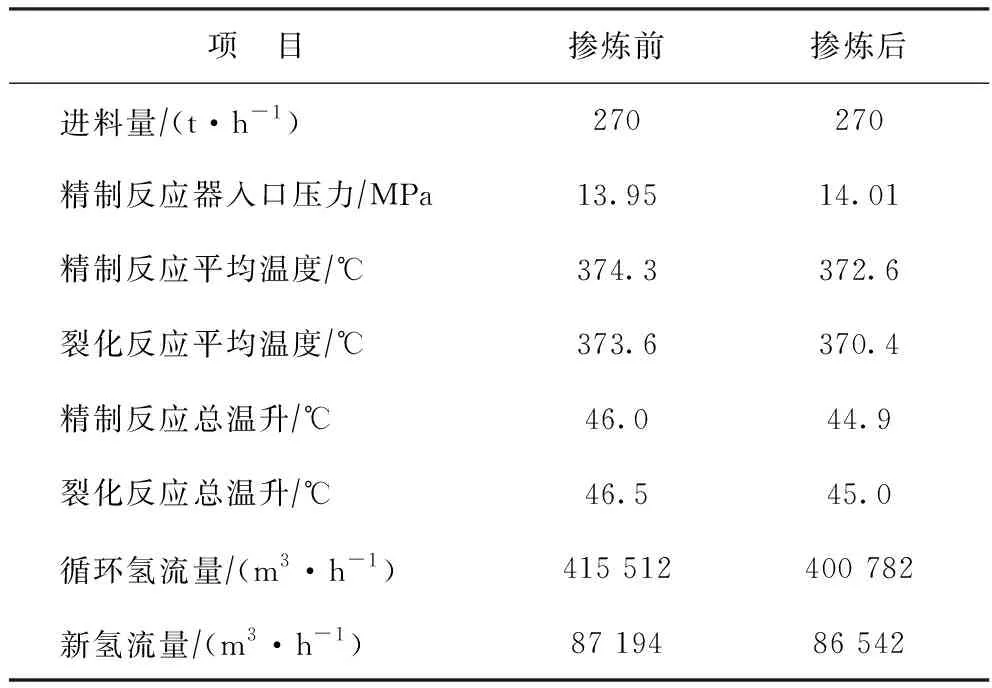

摻煉前后裝置的主要工藝條件參數列于表5。摻煉期間通過降低蠟油處理量的方式控制裝置處理量一致。由表5可知,在精制反應器入口壓力不變的情況下,精制反應平均溫度降低1.7 ℃,裂化反應平均溫度降低3.2 ℃,精制反應總溫升降低1.1 ℃,裂化反應總溫升降低1.5 ℃,新氫流量降低652 m3h。這是由于蠟油加氫裝置摻煉中段餾分油后,混合原料性質得到改善,相應使得反應苛刻度降低,精制和裂化反應溫度及總溫升相應降低。需要說明的是,由于摻煉前后裝置控制石腦油收率基本相近,裂化反應轉化深度相近,因此新氫流量降低幅度較小。

表5 摻煉期間裝置主要工藝條件

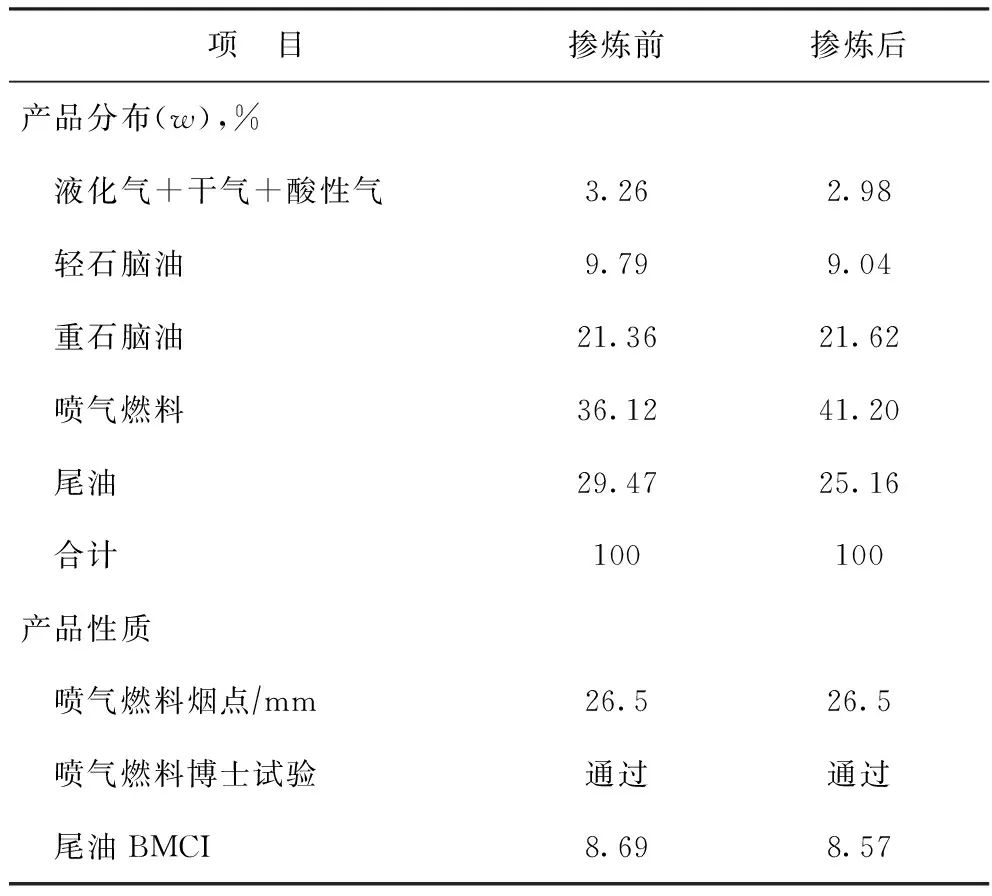

摻煉前后裝置的產品分布和產品性質列于表6。由表6可知:摻煉后,在石腦油收率相近條件下,產品噴氣燃料收率為41.20%,較摻煉前增加5.08百分點;摻煉前后噴氣燃料煙點無明顯變化,均為26.5 mm,且博士試驗通過。說明柴油加氫改質裝置中段餾分油經加氫裂化裝置處理后煙點得到提升,抗腐蝕性能得到改善。這與高壓加氫裂化反應條件下中段餾分油的加氫深度提高直接相關。此外,產品尾油收率為25.16%,較摻煉前降低4.31百分點,尾油BMCI下降0.12。

表6 2.7 Mta加氫裂化裝置摻煉柴油加氫改質裝置中段餾分油前后產品分布和產品性質

表6 2.7 Mta加氫裂化裝置摻煉柴油加氫改質裝置中段餾分油前后產品分布和產品性質

項 目摻煉前摻煉后產品分布(w),% 液化氣+干氣+酸性氣3.262.98 輕石腦油9.799.04 重石腦油21.3621.62 噴氣燃料36.1241.20 尾油29.4725.16 合計100100產品性質 噴氣燃料煙點∕mm26.526.5 噴氣燃料博士試驗通過通過 尾油BMCI8.698.57

由以上分析可知,在相近轉化率下,蠟油加氫裂化裝置摻煉柴油加氫改質裝置中段餾分油可顯著提高噴氣燃料產品的收率,且對噴氣燃料性質影響不大。

2.3 聯合優化結果分析

柴油加氫改質裝置和蠟油加氫裂化裝置聯合優化前后的處理量以及原料油、氫氣及各產品的價格列于表7。根據表7的數據核算得到:優化前在柴油加氫改質裝置和蠟油加氫裂化裝置進料量分別為254 th和270 th時,兩套裝置對應的總收益為160 662.1 元h;優化后柴油加氫改質裝置和蠟油加氫裂化裝置進料量同樣分別為254 th和270 th(其中含蠟油原料250 th),兩套裝置對應的總收益為163 014.5 元h,聯合優化后兩套裝置總收益可增加2 352元h。

表7 柴油加氫改質裝置和蠟油加氫裂化裝置聯合優化結果

3 結 論

利用加氫裂化裝置摻煉柴油加氫改質裝置中段餾分油的方式進行兩套裝置的聯合優化,結果表明:優化后,一方面柴油產品的閃點(閉口)由65.0 ℃提高至77.5 ℃,運動黏度(20 ℃)由3.010 mm2s增至3.540 mm2s,十六烷指數由53.1 提高至54.7,在解決柴油閃點和黏度質量指標“卡邊”問題的同時改善了產品柴油質量;另一方面,柴油產品收率降低6.78百分點,噴氣燃料產品收率提高5.08百分點;優化后在柴油加氫改質裝置和蠟油加氫裂化裝置進料量分別為254 th和270 th(蠟油原料250 th)的情況下,兩套裝置總收益可增加2 352元h,達到預期目標。