早期強度對混凝土抗裂性能的影響研究

廖鴻清

(泉州市建邦混凝土開發有限公司, 福建 泉州 362011)

1 試驗原材料及方法

1.1 試驗材料

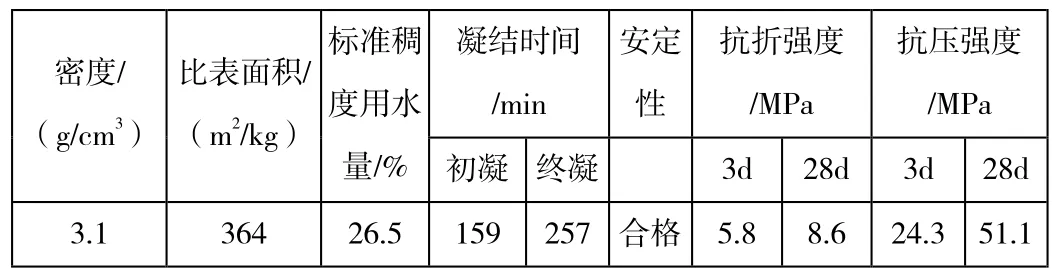

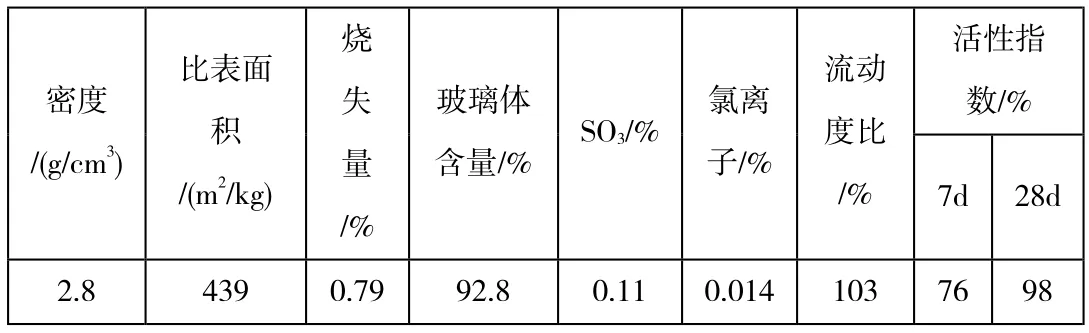

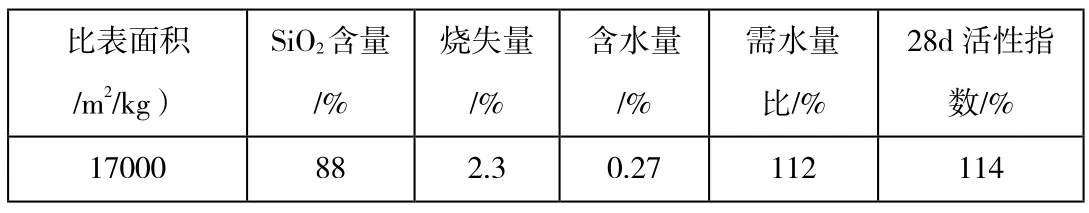

本次實驗中,總共探究了三種添加物對混凝土強度和抗裂性能的影響。這三種添加物分別為粉煤灰(F類Ⅱ級)、硅粉(微硅粉)和礦渣粉(S95級)。同時,用于實驗的水泥為普通硅酸鹽水泥,其型號為P·O42.5。他們的物理性質如下表1到表4所示。為了使實驗數據更加便于觀測,還使用了減水率在35%以上的高性能減水劑和葡萄糖酸鈉型緩凝劑。

表 1 水泥物理性質

表 2 粉煤灰品質指標

表 3 礦渣粉物理性質

表 4 硅粉的品質指標

1.2 試驗方法

本次實驗大致上可以分為四個模塊,每一個模塊的實驗進行所參照的依據不同,使用的方法各異。具體如下。(1)探究混凝土抗裂性能以及強度增長速率。在該模塊中,筆者主要是參照了普通混凝土長期性能和耐久性能試驗方法標準(2009)》,以此為依據開展相關實驗。并詳細記錄了實驗過程中的相關數據。(2)確定添加物最佳添加比例。本模塊主要使用了限制圓環開裂方法并輔以正交實驗法。(3)水泥水化硬化進程模擬。《水泥水化熱測定方法》中有明確的實驗方法和步驟以及對應的注意事項。(4)通過實驗步驟(1)和(3)的對比來推斷早期強度對混凝土抗裂性能的影響。

2 試驗結果及分析

2.1 單摻摻合料對混凝土開裂及強度影響

如下表5所示,表示基于不同配合比下各種添加物不同時間節點下混凝土立方體抗壓強度及規律以及單位中開裂面積,其中粉煤灰濃度為 25%、20%、15%、10%分別對應F4、F3、F2、F1;單摻礦渣粉40%、30%、20%、10%分別代表K4、K3、K2、K1;單摻硅粉10%、7%、4%、0%分別代表G4、G3、G2、G1。實驗結果見表5:

表 5 不同粉煤灰、礦渣和硅粉摻量混凝土開裂及強度情況

通過上述試驗可知:

(1)摻量范圍在 10%到 40%時,粉煤灰和礦渣粉的摻量越大那么總開裂面積整體上呈現出減小的趨勢。而當硅粉的摻量范圍為 0%到 10%時,硅粉摻量越大總開裂面積越大。

(2)在3d時,添加礦渣粉、粉煤灰的混凝土強度顯著低一些,達到7d后強度比較適中。在3d時,添加硅粉的混凝土強度比較適中,然而達到7d后強度較高。通過分析,主要是由于礦渣粉的潛在水硬性和粉煤灰的火山灰性,在水泥水化硬化早期,礦渣粉和粉煤灰幾乎不會參加水化反應;硅粉比表面積大,是非結晶球形結構,具有較強的火山灰活性。

(3)在其他條件保持一致的前提下,如若礦渣粉和粉煤灰的摻量相同,則礦渣粉混凝土的強度要強一些,造成這種差異的原因在于兩種摻合料的生產工藝有所不同,導致礦渣粉的活性比粉煤灰高。

(4)對各種材料不同摻量的開裂面積極差分析,結果見表6。表中數據反映,在不同摻量影響下,混凝土抗裂性主次順序為:硅灰→粉煤灰→礦渣粉。同時,粉煤灰和礦渣粉接近,硅灰影響極大。

表 6 各種材料不同摻量開裂面積極差分析

(5)混凝土開裂面積小對應早期強度也較低。為了提升混凝土的抗裂能力,需要對混凝土早期強度增長速率加以有效的控制。其原理不外乎是水泥水化硬化。混凝土在硬化過程中,塑性失水、干燥、降溫等原因都會使其收縮,而如果收縮速率過快或者收縮量過大,超出了材料本身能夠承受的極限,則出現裂縫。在水泥水硬化反應中,混凝土由塑性材料逐漸向脆性材料進行轉變。在前期階段,混凝土接受變形能力大、彈性模量低;在后期階段,混凝土接受變形能力小、彈性模量高。

2.2 復摻摻合料對抗裂性能影響

硅粉選擇10%、7%、4%、0%,粉煤灰選擇20%、15%、10%、0%、礦渣粉選擇30%、20%、10%、0%進行5因素4水平限制性抗裂圓環試驗。實驗結果如表7所示:

表 7 水泥凈漿圓環正交抗裂試驗結果

9 15 0 7 390 75 0 35 125 1(55) 0 0 55 10 15 10 10 325 75 50 50 125 1(36) 1(39) 0 11 11 15 20 0 325 75 100 0 125 1(48) 0 0 48 12 15 30 4 255 75 150 20 125 1(37) 1(41) 0 14 13 20 0 10 350 100 0 50 125 1(15) 0 0 15 14 20 10 7 315 100 50 35 125 1(22) 1(24) 0 -18 15 20 20 4 280 100 100 30 125 1(32) 1(36) 0 4 16 20 30 0 250 100 150 0 125 1(64) 0 0 64

由上表可知,如若只考慮混凝土的抗裂性能,則相應的選擇硅灰 0%、粉煤灰20%和礦渣30%的混合比例;如若需要將抗裂性能和強度同時考慮進來,則設置硅灰為7%、粉煤灰為15%和礦渣為0%的比例。

2.3 摻合料對混凝土強度及水化放熱影響

分析上一個章節的試驗結果,復摻30%礦渣和20%粉煤灰,對水泥凈漿圓環抗裂效果最佳,復摻 7%硅灰和 15%粉煤灰的效果次之。為了深入對混凝土不同齡期強度規律和抗裂性能進行探討,增加基準配合比、7%硅灰和15%礦渣復摻、單摻7%硅灰、單摻15%粉煤灰和單摻15%礦渣,對3d、7d、28d的水泥基材料的水化熱、混凝土齡期強度和限制性圓環收縮開裂時間進行測試。為了對混凝土早期強度增長速率對混凝土抗裂性能的影響進行分析,通過摻加 0.05%葡萄糖酸鈉緩凝劑,對早期強度增長速率進行調控,以此來提升混凝土抗裂水平。針對不同齡期強度的混凝土,采取對應的抗壓強度方法進行測試。采取限制性圓環收縮開裂方法測試開裂時間,使用水泥基材料凈漿試驗。以序號9為例,膠凝材料500g,其中水125g、水泥390g、緩凝劑0.25g、粉煤灰75g和硅粉35g。試驗結果如以下幾點:

(1)設置硅灰為7%、粉煤灰為15%、礦渣為0%的比例,限制性圓環抗裂敏感性開裂時間 55h,摻加 0.05%葡萄糖酸鈉緩凝劑,對混凝土早期強度增長速率進行控制,對水泥水化進程進行延緩,將限制性圓環抗裂敏感性開裂時間提升至78h。

(2)單摻 7%硅灰的限制性圓環收縮開裂時間為 8h,基于單摻硅灰為7%,另外摻加粉煤灰15%,對早期強度增長速率進行控制,將限制性圓環開裂的時間延長至55h。

(3)對比分析水泥基材料的水化快慢規律一致、限制性圓環開裂時間早晚和混凝土齡期強度速率大小。因此,通過對混凝土早期強度增長速率進行控制,可以對水泥水化放熱波峰進行削弱,促進水泥水化的進程,將限制圓環開裂的時間延緩,有效提升混凝土的抗裂水平。

(4)通過控制混凝土早期強度增長速率,可以對水泥水化的過程進行延緩,降低過程中的放熱峰值,防止放熱過快導致的溫度過高。均勻放熱有助于維持內部溫度。降低由溫度應力導致的溫度應力。同時,如果水化速率過快,那么在短時間內混凝土內部的濕度也將大幅降低,隨之出現的干燥變形對于混凝土的強度也有所影響。因此,為了防止混凝土開裂,應該對其加以控制。

3 結論

(1)通過單摻 10%硅粉,可以對混凝土工藝性能進行改善,將單位總開裂面積提升至715mm2/m2;通過單摻40%礦渣,可以對混凝土工藝性能進行改善,將單位總開裂面積降低至29mm2/m2;通過單摻25%粉煤灰,可以對混凝土工藝性能進行改善,將單位總開裂面積降低至18mm2/m2。

(2)按本文粉煤灰摻量、礦渣摻量與硅灰摻量對混凝土抗裂性影響主次順序為:硅灰→粉煤灰→礦渣。同時,粉煤灰和礦渣粉接近,硅灰影響極大。

(3)通過復摻7%硅灰、15%粉煤灰和0%礦渣,導致混凝土抗裂敏感性達到最差,降到55h,通過參加0.5%葡萄糖酸鈉緩凝劑,對混凝土早期強度增長速率進行延緩,可以提升混凝土抗裂敏感性至78h。

(4)通過單摻7%硅灰,可以對混凝土的力學性能進行改善,混凝土28d抗壓強度從51.1MPa升至62.8MPa,但限制性圓環開裂時間只有8h。在單摻7%硅灰的基礎上,摻加15%粉煤灰控制早期強度增長速率,延長限制性圓環開裂時間從8h升至55h。