順北油田上浮劑封堵及泵注參數實驗研究

李新勇,紀成,王濤,郭天魁,王曉之,曲占慶

(1.中國石化西北油田分公司石油工程技術研究院,新疆 烏魯木齊 830000;2.中國石油新疆油田分公司工程技術研究院,新疆 克拉瑪依834000;3.中國石油大學(華東)石油工程學院,山東 青島 266580;4.國家管網榆濟管道有限責任公司河南管理處,河南 濮陽 457000)

0 引言

塔里木盆地順北油田奧陶系碳酸鹽巖油氣藏埋深超過5 000 m,具有160℃的高溫,儲層厚度超過100 m。尤其是部分井鉆遇的斷裂直接到T74界面,而該界面受限于巖性無法形成穩定遮擋層,如果采用常規酸壓工藝,不僅這類井面臨超深鉆井的高風險問題,也難以對其形成有效的縱向改造[1-5]。為此,提出了上浮劑隔擋控縫高酸壓工藝。當鉆達儲層頂端(上隔層交界處)后,通過添加上浮劑抑制裂縫向上穿層擴展,同時泵入暫堵劑到裂縫前端限制縫長,以此實現壓裂裂縫大幅向下擴展(超過100 m),增大溝通富油氣縫洞的機率,完成巨厚儲層的安全高效改造[6-10]。

上浮劑作為控縫高酸壓工藝中十分重要的處理劑,其性能直接影響措施效果。當前有關上浮劑的研究較少,其中大部分應用于常規儲層控縫高,而針對順北油田這類高溫、高閉合應力儲層的相關研究鮮有報道。從堵劑評價方法來看,大多數學者采用靜態實驗或數模分析,而通過人造裂縫進行動態封堵評價的研究較少,特別是上浮劑的泵注參數優化,相關實驗基本處于空白[11-14]。因此,本文利用更貼近井下的實驗方法,篩選出一種適合順北油田控縫高酸壓工藝的上浮劑,并優化了其泵注參數。該研究也將為其他各類儲層控縫高壓裂改造提供技術支撐。

1 顆粒架橋封堵機理

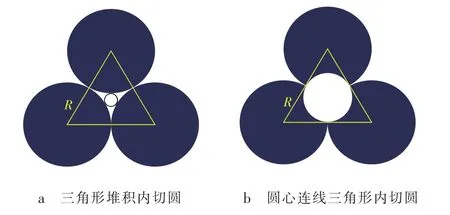

國內外學者針對顆粒封堵理論有諸多研究,目前最成熟的是“三分之一”架橋封堵理論。Abrams基于粒徑、孔隙關系,首次提出該理論,即堵劑粒徑應大于孔隙直徑的1/3;羅亞平在此基礎上提出“三分之二”架橋,即當粒子為平均孔徑的2/3時,架橋情況最穩定。基于該理論,顆粒有三角形和正方形2種堆積方式,本節主要表述前者[15-18]。采用孔隙內切圓法計算堆積所形成的孔隙最小直徑(見圖1a)。假設顆粒直徑為D,半徑為R,根據幾何關系,內切圓半徑,即直徑d1=0.154 7D。后文封堵實驗中,各級顆粒粒徑的最初設計原則均基于該理論,但后期進行了改進。

圖1 三角形堆積內切圓及圓心連線三角形內切圓示意

2 上浮劑封堵實驗

2.1 上浮劑選擇

依據順北油田控縫高酸壓工藝的施工經驗及現場地質參數,目標工藝中的上浮劑應滿足以下要求:1)密度較小,有利于快速上浮,節省停泵時間;2)顆粒性堵劑的有效封堵基于架橋理論,需不同粒徑顆粒的有效匹配才能實現,因此顆粒種類應盡量簡化,以減少施工復雜程度;3)優選的最小顆粒粒徑應盡量大,上浮快;4)上浮劑能形成一定厚度的隔板,實現有效憋壓,隔板強度應大于10 MPa;5)材料對儲層傷害較低;6)耐溫要達160℃以上。

基于上述性能要求,經過廣泛調研及對比論證,優選漂珠作為順北油田控縫高酸壓工藝的上浮劑。漂珠是特殊材料在高溫下經過熔融形成的中空粉末物質(內部呈蜂窩狀,外部呈微球形),外觀呈灰白色。該材料作為上浮劑具有多個顯著優勢:1)漂珠不溶于酸、堿、油及鹽水;2)耐溫能達 1 600~1 700 ℃;3)漂浮性極佳,堆積密度為0.4~0.8 g/cm3,表觀密度為0.8~0.9 g/cm3,粒徑可根據需求生產;4)分散性及流動性良好;5)抗壓強度能達20 MPa,壓裂中一般不易破碎,可保證隔板強度,且在壓后生產中部分漂珠會在裂縫閉合壓力作用下破碎排出,能解除部分堵塞,恢復滲透率。綜上來看,該材料基礎性能完全滿足上浮劑的性能要求。

2.2 封堵實驗評價

對控縫高壓裂施工,上浮劑隔板強度直接關系到封堵后巖石能否繼續起裂。同時,單純泵入相同粒徑顆粒形成的人工隔板存在一定孔隙,流體在其中流動會造成泄壓,導致隔板散架,須混合注入小粒徑顆粒,不斷充填大顆粒間的架橋孔隙,以此增加隔板強度。因此研究不同顆粒組合的封堵強度具有必要性。

實驗采用自行研發的上浮劑隔板性能評價裝置(主要包括平流泵、中間容器、壓力表及巖心夾持器四部分)。中間容器下部帶有攪拌泵,可使液體中的顆粒均勻分布。巖心夾持器內是帶有裂縫的金屬巖心柱。巖心外徑25 mm,長300 mm,由2個半圓柱體拼接而成。半圓柱內部為具有粗糙度的凹槽,長30 mm,凹深1 mm,凹槽一端寬、一端窄,兩半合一起形成T形縫。另外,材料選用某廠家研發的不同粒徑的漂珠顆粒,密度為0.58 g/cm3。

2.2.1 顆粒組合優化

利用實驗裝置,進行不同顆粒組合的漂珠封堵實驗,基于前文所述“三分之一”架橋理論設計實驗顆粒組合。

2.2.1.1 第1級顆粒

采用不同篩目的顆粒(180~200,100~110,40~60,20~40目),開展漂珠封堵實驗。其中,暫堵壓力通過壓力表讀取,是否架橋通過觀察實驗后金屬裂縫內的上浮劑分布形態確定。結果顯示:180~200,100~110目的顆粒在實驗中未見壓力增長,拆卸后未見架橋;40~60目的顆粒在多次實驗后僅1次能勉強架橋,但輕微抖動即散架,同時整個封堵過程未見起壓;20~40目的顆粒在封堵中未見起壓,但可以架住。因此,確定了第1級顆粒(20~40 目),平均粒徑 0.638 mm。

2.2.1.2 第2級顆粒

根據三角形堆積內切圓直徑的1/3計算,確定了第3級顆粒(大于1 000目)。考慮到該顆粒過小,而架橋封堵理論要求最小1/3架橋,因此適當增大顆粒更利于架橋。于是采用內切圓直徑的2/3進行計算,得到第2級顆粒(170~190目,平均粒徑0.085 mm)和第 3級顆粒(1 340目,不存在)。為探究該顆粒組合能否架橋,開展了“20~40 目+170~190 目”的漂珠封堵實驗,第 1,2級顆粒質量比為1∶1(均為1.7 g)。結果顯示,該顆粒組合無任何壓力憋起,但觀察到第2級部分顆粒被流體帶出,說明第1級顆粒形成的孔喉過大。從拆卸半圓柱看到,第1級顆粒主要起架橋作用,但堆積松散,第2級顆粒被壓實比較明顯。

上述實驗說明:第1,2級顆粒粒徑相差過大,不僅難以形成有效封堵,而且會使理論計算的第3級顆粒粒徑過小;而粒徑過小,既導致加工困難,又會產生影響施工的靜電及聚并效應,因此考慮適當增加第2級顆粒粒徑。基于“三分之一”架橋封堵理論,提出用“圓心連線三角形內切圓直徑的1/3”進行粒徑設計(見圖1b),則根據幾何關系,內切圓半徑,即直徑通過計算,得到第2級顆粒(100~120目,平均粒徑 0.138 mm)。 開展“20~40 目+100~120 目”的漂珠封堵實驗,其中第1級顆粒質量均為1.7 g,4組實驗中 第 1,2 級 顆 粒的 質 量 比 分 別 為 1.0∶1.0,1.0∶2.0,1.0∶2.2,1.0∶5.0。 結果顯示,各組實驗均成功架橋,但因粒徑過大,憋壓很小。第1,2級顆粒的質量比為1.0∶1.0,1.0∶2.0 時,最高暫堵壓力僅 0.1 MPa;質量比小于1.0∶2.2后,最高暫堵壓力穩定在0.2 MPa,不再上升,說明第2級顆粒無法進入第1級顆粒的架橋孔隙中,僅起到加固架橋和進一步縮小滲透率的作用。

2.2.1.3 第3級顆粒

根據第2級顆粒三角形堆積內切圓直徑的2/3計算,得到第 3 級顆粒(600~800 目)。 開展“20~40 目+100~120目+600~800目”的漂珠封堵實驗,其中第1級顆粒質量均為1.7 g。5組實驗中,第1,2,3級顆粒的質量比分別為 1.0∶2.2∶2.0,1.0∶2.2∶4.0,1.0∶2.2∶5.0,1.0∶2.2∶5.3,1.0∶2.2∶6.0 時, 最高暫堵壓力分別為 6.4,8.2,9.3,10.3,15.1 MPa。結果顯示,各組實驗中該顆粒組合均能成功架橋,且最高暫堵壓力能達10 MPa以上。但使用第 3 級顆粒(600~800 目)時,存在以下 2 個問題:1)在現場應用時,過細顆粒易發生爆炸;2)過細顆粒在溶液中不易分散,易產生聚并效應,現場需采用超聲波進行分散。

為了解決上述問題,考慮增大第3級顆粒粒徑,基于架橋封堵理論,嘗試以第2級顆粒三角形堆積圓心連線內切圓的直徑選擇第3級顆粒(180~200目,平均粒徑 0.080 mm)。開展“20~40 目+100~120 目+180~200目”的漂珠封堵實驗,其中第1級顆粒質量均為1.7 g。5組實驗中,第1,2,3級顆粒的質量比分別為1.0∶2.2∶2.0,1.0∶2.2∶4.0,1.0∶2.2∶5.0,1.0∶2.2∶5.3,1.0∶2.2∶6.0 時,最高暫堵壓力分別為 3.8,8.1,9.6,10.2,13.4 MPa。結果顯示,各組實驗均能起壓,且成功架橋。當第1,2,3級顆粒的質量比為 1.0∶2.2∶5.3,1.0∶2.2∶6.0 時,最高暫堵壓力達10 MPa以上。因此,最終優選得到上浮劑的顆粒組合,即第 1 級顆粒(20~40 目)、第 2 級顆粒(100~120目)、第 3 級顆粒(180~200 目)。

2.2.2 最優質量比優化

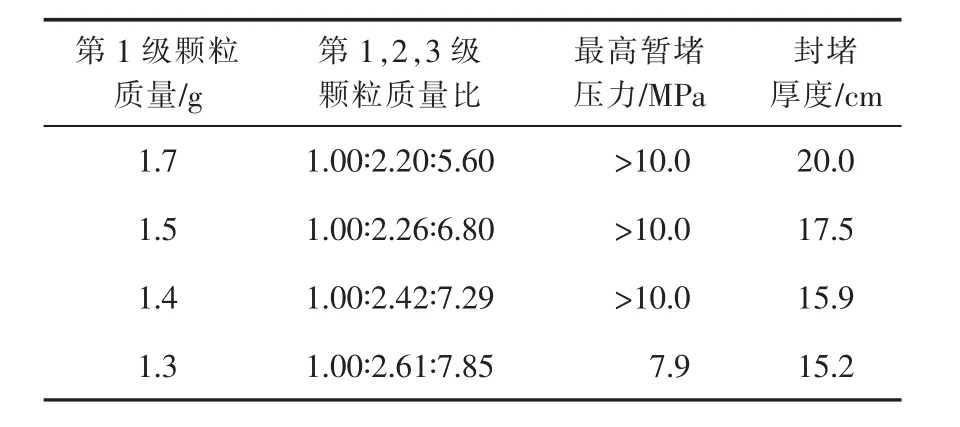

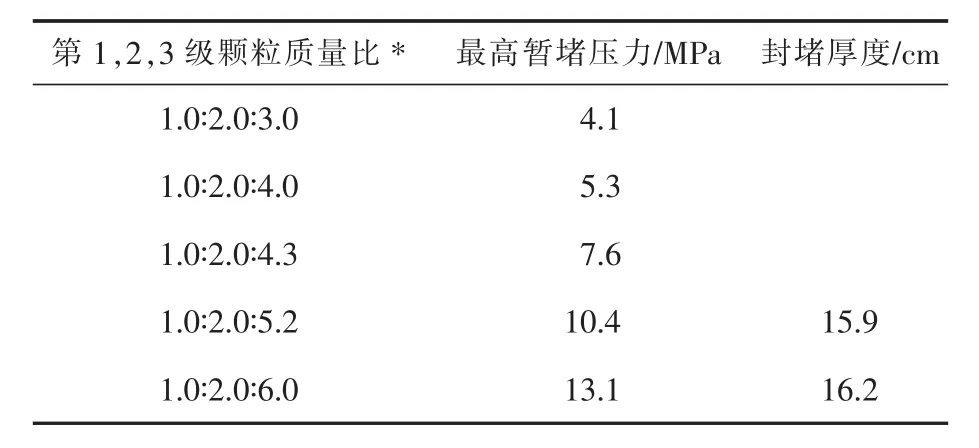

前文確定了上浮劑的顆粒組合,但各級顆粒質量比仍需優化。本實驗裂縫形態為T形縫,第2,3級顆粒對封堵厚度(裂縫水平放置,此處封堵厚度即為隔板厚度)的貢獻較小,后入顆粒基本充填的是前期架橋后形成的優勢通道,因此封堵厚度主要取決于第1級顆粒。為了優化封堵厚度,開展了第1級顆粒質量不同時的封堵實驗,結果見表1(實驗中保持3種顆粒的總質量不變)。結果顯示:當第1級顆粒質量不小于1.4 g時,均能形成最高暫堵壓力在10 MPa以上的封堵段;第1級顆粒質量為1.4 g時,觀測到封堵厚度為15.9 cm。

為了優化第2級顆粒質量,以第1,2級顆粒質量比 1.0∶2.0,1.0∶1.8 設計 2 組實驗方案,表 2 為第 1,2 級顆粒質量比1.0∶2.0條件下的實驗結果。結果顯示,與表1相比,在保持第1級顆粒質量不變的情況下減少第2級顆粒質量,當第1,2級顆粒質量比為1.0∶2.0時,最高暫堵壓力仍可達10 MPa,封堵厚度為15.9 cm。當第1,2級顆粒質量比為1.0∶1.8時,各組實驗中最高暫堵壓力均不能達到10 MPa。因此,優選得到第1,2,3 級顆粒(20~40,100~120,180~200 目)的最優質量比為 1.0∶2.0∶5.2,封堵厚度為 15.9 cm。

表1 第1級顆粒質量優化

表2 第2,3級顆粒質量優化

2.2.3 最高暫堵壓力測試

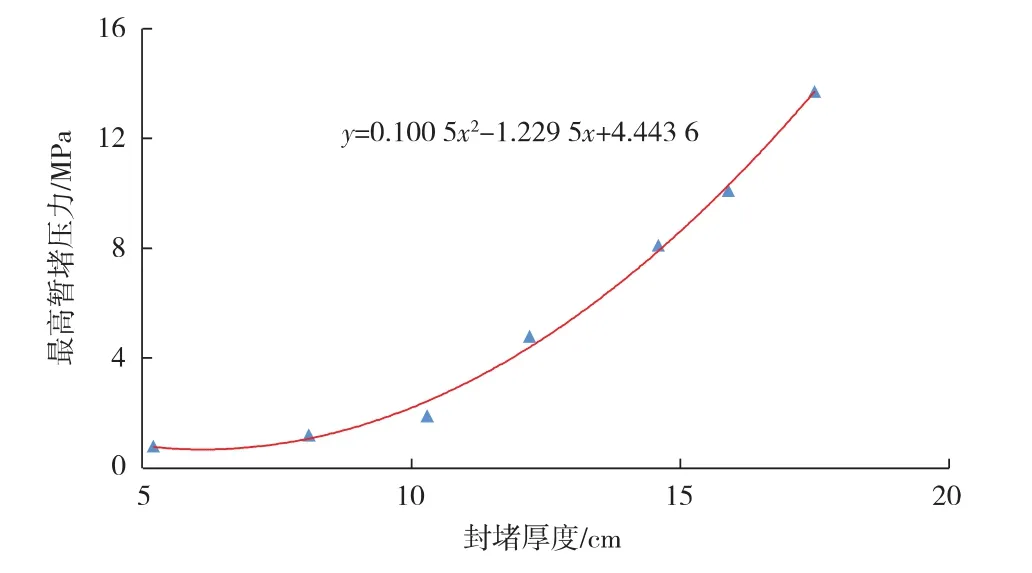

保持第1,2,3級顆粒的質量比不變,開展實驗探究最高暫堵壓力與封堵厚度的關系(見圖2)。從圖2可以看出:隨封堵厚度的增加,最高暫堵壓力逐漸增大,但兩者非線性關系。根據曲線擬合,關系式為y=0.100 5x2-1.229 5x+4.443 6,說明不同的封堵厚度能實現任意最高暫堵壓力。

圖2 最高暫堵壓力與封堵厚度的關系

2.2.4 隔板滲透率測試

為明確壓后油氣從上隔板頂部流入裂縫內的滲流能力,依據前文優化結果,用顆粒(20~40,100~120,180~200 目)質量比為 1.0∶2.0∶5.2 的漂珠制作充填裂縫,開展滲透率測試。結果顯示,不同封堵厚度下的隔板滲透率范圍在 1.5×10-3~2.7×10-3μm2,能夠滿足壓后生產需求。

3 泵注參數優化

本次實驗主要探究排量、上浮劑質量分數、停泵次數等因素對上浮劑鋪置形態的影響規律,所用上浮劑真實密度為0.58 g/cm3。

實驗采用自行研發的大型可視化平行板顆粒運移鋪置模擬裝置。該裝置由控制、攪拌、動力、裂縫及回收5個模塊組成。其中,裂縫模塊為本裝置的創新點,由15塊有機玻璃板組成。通過拆卸重組,可實現不同“主縫+分支縫”組合。單個裂縫板縫長1 000 mm,縫高720 mm,縫寬可由玻璃板間的密封條厚度自由調整。同時,玻璃板內表面設置圓形濾失孔,且板上粘有一層石英砂,以此模擬地層濾失及實際裂縫的粗糙度。

3.1 排量

設計排量分別為 2.0,3.0,4.3,5.4,8.1 m3/h,上浮劑質量分數均為3%,選擇不停泵注入,探究排量對上浮劑鋪置形態的影響規律。

排量為2.0 m3/h時,由于液體在管線內流速較低,上浮劑很難從混液罐中流出,且會在管線中迅速上浮,導致它無法進入裂縫;當排量增至3.0 m3/h,此時上浮劑可順利進入裂縫,但在整個注入過程中并未觀察到明顯上浮;隨排量繼續增加到8.1 m3/h,在注入過程中仍未觀察到上浮劑明顯上浮。

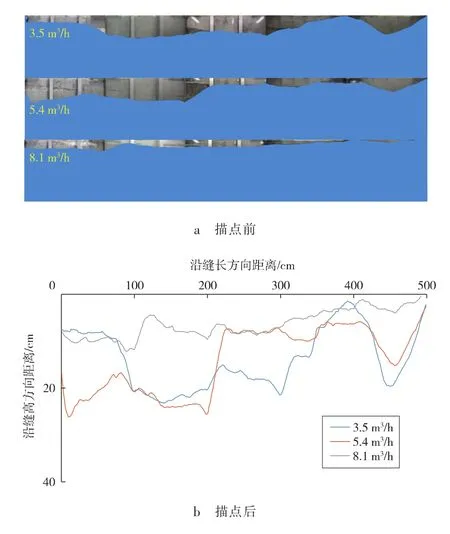

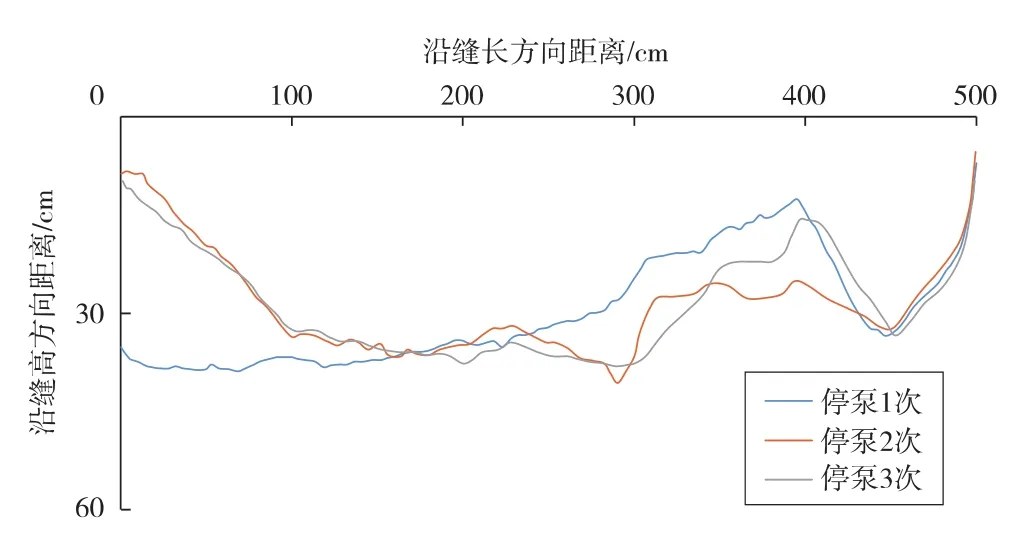

實驗結果表明:不停泵條件下注入上浮劑,難以達到鋪置效果,因此要實現上浮劑上浮,且形成較大厚度的隔板,必須改變泵注方式。設計排量分別為3.5,5.4,8.1 m3/h的啟停泵交替注入實驗,探究改變注入方式后排量對上浮劑鋪置形態的影響規律,結果如圖3a所示。為方便實驗描述,利用繪圖軟件對上浮劑鋪置輪廓進行描點,統計沿縫長方向不同距離的上浮劑封堵厚度,求出厚度平均值,將該值定義為對應實驗組的上浮劑平衡高度。圖3b為描點后停泵1次時3種排量下的上浮劑鋪置形態,圖4為不同排量下平衡高度與停泵次數的關系曲線。

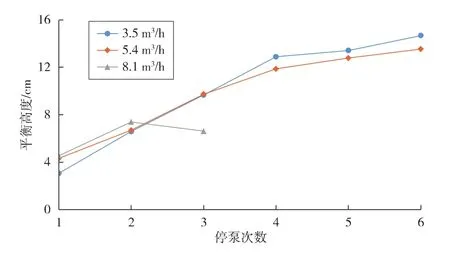

由圖3可知:停泵1次時,8.1 m3/h排量下的上浮劑封堵厚度要明顯低于3.5,5.4 m3/h下的封堵厚度,說明在1次注入周期中,排量越大,平均封堵厚度越小。由圖4可知:隨停泵次數增加,3.5,5.4 m3/h下的上浮劑平衡高度整體逐漸增加,但停泵4次后平衡高度變化幅度明顯降低,經多次停泵注入后平衡高度不再變化,其最終平衡高度分別為14.67,13.53 cm。分析原因為:上浮劑在停泵1次后再注入,裂縫內已鋪置的部分上浮劑會被攜帶向前,使得其厚度稍有降低。隨后再次停泵,已進入縫內的上浮劑會繼續上浮,增加封堵厚度,經多次停泵后厚度不再變化,達到一個最大值,則此厚度為該排量下的最終平衡高度。另外,排量為8.1 m3/h時,停泵2次時平衡高度達到最大值(6.62 cm),再增加停泵次數,平衡高度反而降低。分析原因為:第1次停泵形成的上浮劑隔板穩定性好(沿縫長方向鋪置較平整),因而第2次注入時的攜帶量小于第2次停泵時的上浮量,其平衡高度增加。此時,新形成的鋪置層穩定性較低(沿縫長方向呈現“山峰狀”),導致再次注入時的攜帶量大于停泵時的上浮量,因此平衡高度開始降低。

圖3 停泵1次時排量對上浮劑鋪置形態的影響

圖4 不同排量下平衡高度與停泵次數的關系

實驗結果表明,采用常規1次連續注入上浮劑,難以形成有效的鋪置形態,因此選擇啟停泵注入方式。同時,過低的排量(低于2.0 m3/h)導致液體流速較低,上浮劑易在管線中漂浮,難以進入裂縫。另外,啟停泵實驗顯示:當排量大于3.5 m3/h(流速0.350 m/s)后,上浮劑可順利進入縫內;當排量大于5.4 m3/h(流速0.625 m/s)后,液體流速過大,會降低最終的封堵厚度。因此采用低黏度滑溜水壓裂液時,最終優選上浮劑的泵注排量為 3.5~5.4 m3/h,對應的線性流速為 0.350~0.625 m/s。

3.2 上浮劑質量分數

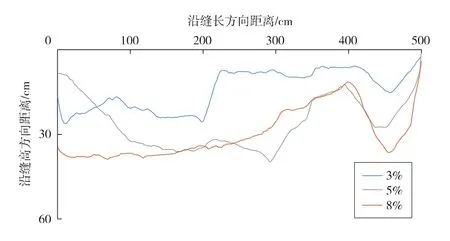

設計上浮劑質量分數分別為3%,5%,8%,排量均為5.4 m3/h,選擇啟停泵注入,探究上浮劑質量分數對鋪置形態的影響規律(見圖5)。實驗結果表明,增加上浮劑質量分數能有效增大平衡高度,但考慮到高質量分數易導致近井孔眼堵塞,因此優選上浮劑質量分數為5%。

圖5 停泵1次時不同質量分數上浮劑的鋪置形態

3.3 停泵次數

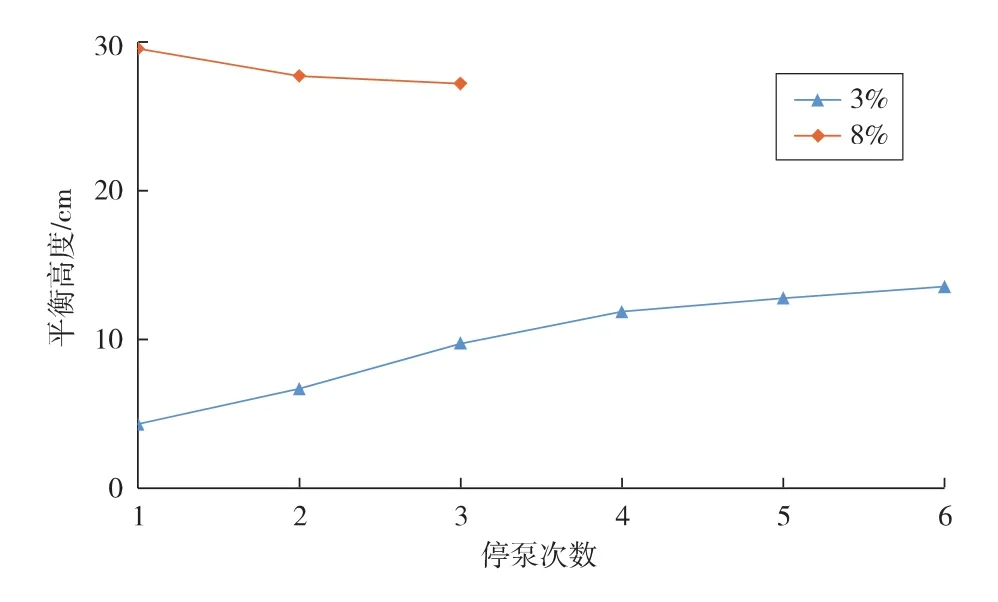

前文優選上浮劑最優質量分數為5%,但考慮到現場施工中質量分數可能會根據實際施工效果進行調整,因此開展了排量為5.4 m3/h、不同停泵次數下高質量分數(8%)上浮劑的鋪置實驗,通過對比前文實驗,探究停泵次數對高、低質量分數上浮劑鋪置形態的影響規律(見圖6)。

圖6 不同停泵次數下8%上浮劑的鋪置形態

實驗結果表明,隨著停泵次數增加,8%上浮劑的鋪置形態逐漸趨于平整。但從統計結果來看,每次停泵后的平衡高度都逐漸降低,但幅度不大。從圖7的質量分數8%縱向對比來看,停泵1次時平衡高度達到29.51 cm,停泵3次時降為27.18 cm。多次停泵有利于增加低質量分數(3%)上浮劑的隔板平衡高度,但相對不利于增加高質量分數(8%)上浮劑隔板的平衡高度,甚至會降低;因此,對低質量分數上浮劑的封堵,注入過程中選擇較多的停泵次數,而對于高質量分數上浮劑的封堵,注入過程中選擇停泵1次即可。

圖7 不同質量分數上浮劑的隔板平衡高度與停泵次數的關系

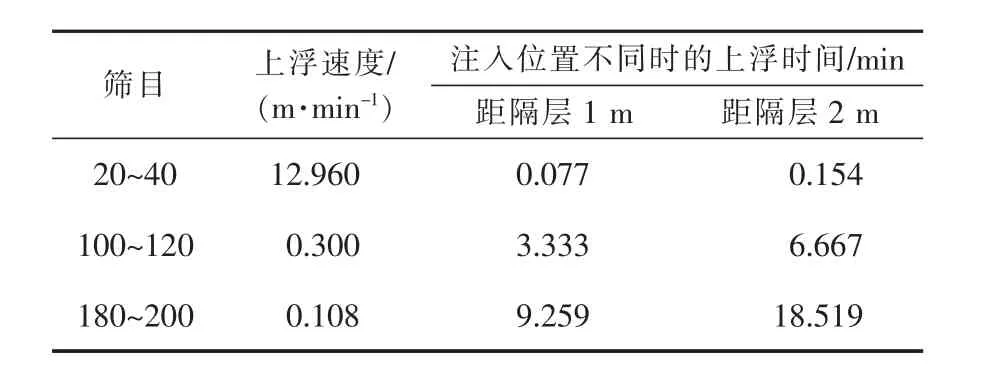

3.4 顆粒上浮速度

準備若干500 mL量筒,各放入等量不同篩目的上浮劑,倒入400 mL清水并攪拌均勻。然后停止攪拌并開始計時,測量量筒內上浮劑完全懸浮至頂部的時間,此時間即認為是量筒最底部顆粒向上運動到頂部所用的時間,并以此為依據計算顆粒的上浮速度,結果見表3。結果表明:大粒徑顆粒(20~40目)的上浮速度為12.960 m/min,中粒徑顆粒(100~120 目)僅為 0.300 m/min,說明上浮劑粒徑越小,上浮速度降低越明顯。但考慮到隔板封堵強度,建議將各級顆粒混合注入,各級顆粒會因上浮速度差異而自行分開依次封堵,且混注時大顆粒的摩擦和攜帶作用更有利于縮短小顆粒的上浮時間。同時,射孔位置應盡量選擇靠近上隔層部位,以減少停泵時間。

表3 顆粒的上浮速度

4 結論

1)優選漂珠作為160℃及以上溫度儲層壓裂的上浮劑,其堆積密度為0.4~0.8 g/cm3,不溶于酸、堿、油及鹽水,漂浮性極佳,基礎性能可滿足現場需求。

2)第1級或第2級顆粒的封堵難以形成有效封堵段,顆粒(20~40,100~120,180~200 目)的最優質量比為 1.0∶2.0∶5.2,封堵厚度 15.9 cm,可以滿足 10 MPa 的最高暫堵壓力要求,雖不能降解,但相同質量比、不同封堵厚度條件下,隔板滲透率范圍在1.5×10-3~2.7×10-3μm2,不影響壓后生產。

3)采用常規1次連續注入上浮劑方式,難以實現有效鋪置效果,必須在注入之后采用停泵工藝,方能形成一定厚度的上浮劑隔板;采用低黏度滑溜水壓裂液時,建議以0.350~0.625 m/s的線性流速泵注上浮劑,質量分數應控制在5%左右,注入后僅需停泵1次,各級顆粒混合注入即可;射孔位置應盡量選擇靠近上隔層部位,以減少停泵時間。