高碳金屬化球團制備與應用研究

馬全峰,田博涵,涂凱路,王學義,魏光升,陳江書

(1. 天津鋼管制造有限公司,天津 300301; 2.北京科技大學 冶金與生態工程學院,北京 100083;3.北京科技大學 高端金屬材料特種熔煉與制備北京市重點實驗室,北京 100083;4.揚州高立達科技產業有限公司,揚州 225806)

現代電弧爐通過提高輸入功率,強化用氧等技術強化冶煉;但與此同時,隨著冶煉強度的提高,爐壁的熱負荷隨之提高,使耐火材料的熔損和熱量的損失增加[1-4]。電弧爐泡沫渣冶煉技術通過在不增大渣量的前提下使爐渣發泡,形成厚厚的渣層,達到埋沒電弧、屏蔽弧光對爐襯的熱輻射的效果,從而實現延長爐襯使用壽命,縮短冶煉時間、降低電能消耗,解決了強化冶煉技術帶來的一系列問題[5-6]。在電弧爐冶煉過程中,一般通過增加爐料配碳量及熔池吹氧等手段來誘發和控制爐渣的泡沫化[7]。

高碳金屬化球團由鐵精礦粉和含碳材料經焙燒還原,壓球,烘干等工藝制成,具有金屬化率高,含碳量高,密度及強度高的優點;應用于電弧爐冶煉生產過程中,可有效增加爐料配碳量,并實現在渣鋼界面以下進行反應,達到良好的增碳及發泡效果[8-11];本文通過預還原實驗與球團制備實驗探究了高碳金屬化球團的制備工藝,通過工業實驗對應用進行研究,并介紹其冶金效果。

1 預還原實驗

為滿足電弧爐冶煉生產要求,高碳金屬化球團的各項指標如表1所示。

表1 高碳金屬化球團各項指標

在高碳條件下,采用先制球后還原的制備方案,會造成球團內碳元素氧化產生大量氣體,從而降低球團強度甚至使球團開裂,影響成球質量[12]。因此球團制備所采用的方案為先進行預還原,使用石墨粉末還原鐵精礦粉后,將得到的金屬化粉末進行壓球,故首先在實驗室條件下開展預還原實驗并對其結果進行分析。

1.1 實驗設計

預還原實驗采用石墨粉末與鐵精礦粉原料,其成分如表2、表3所示。

表2 石墨粉末成分 %

表3 鐵精礦粉成分 %

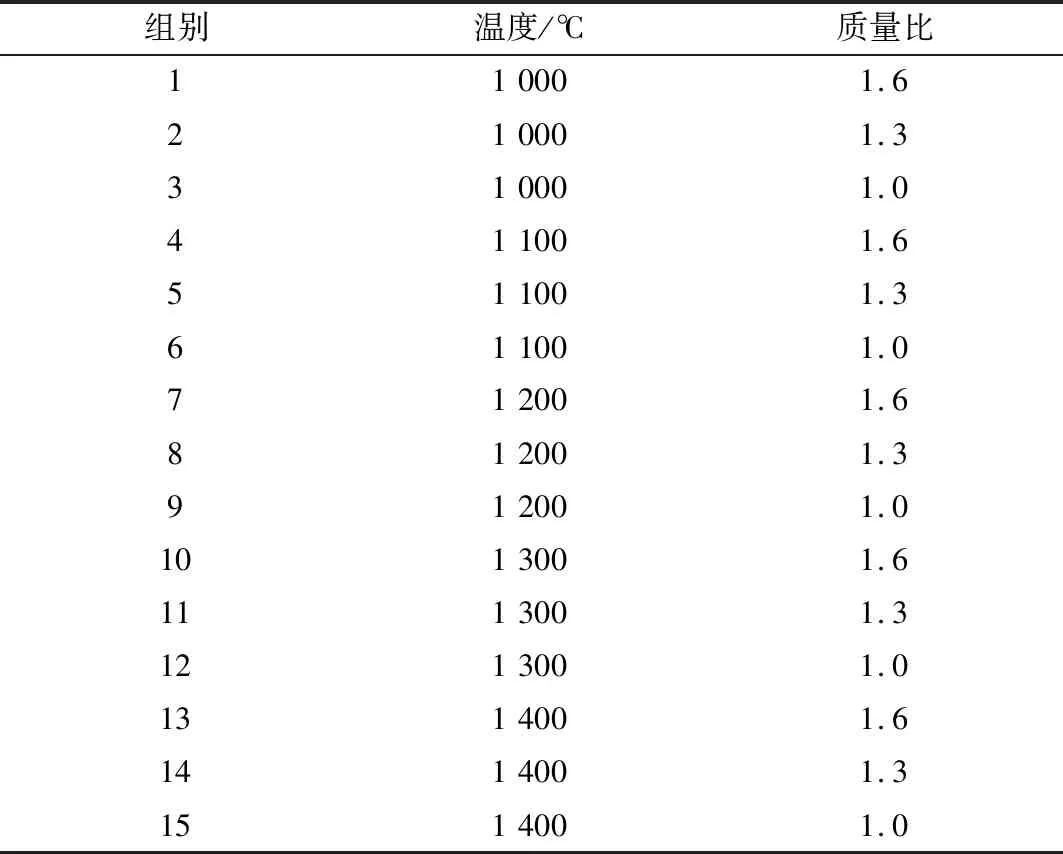

為使得預還原后得到的金屬化粉末含碳量大于50%,考慮到石墨粉末燒損及鐵精礦粉中Fe2O3的還原反應,石墨粉末與鐵精礦粉的質量比應大于1,且反應溫度應大于1 000 ℃。在預還原實驗中,石墨粉末與鐵精礦粉的質量比設計為1.6、1.3、1.0;反應溫度設計為1 000、1 100、1 200、1 300、1 400 ℃;共進行15組實驗,其方案見表4。

表4 預還原實驗方案

1.2 實驗結果

根據預還原實驗方案,按總質量30 g分組進行配料,混勻,并裝入50 mL的剛玉坩堝中在預設還原溫度下焙燒60 min,取出后為坩堝加蓋防止氧化,待其自然冷卻,使用天平稱量金屬化粉末質量并測定其中化學成分及含量,記錄數據。

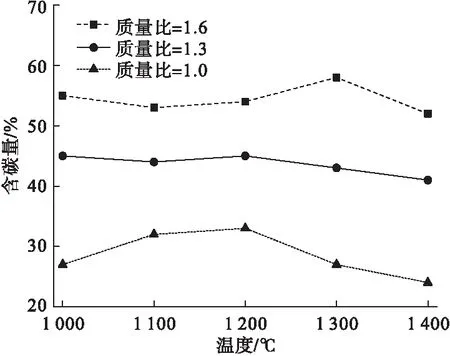

如圖1、圖2所示為不同溫度及質量比下金屬化粉末的金屬化率及含碳量變化,可以發現,只有當石墨粉末與鐵精礦粉的質量比為1.6時,才能保證金屬化粉末的含碳量達到50%以上,在質量比為1.6的條件下,當溫度在1 300 ℃時,金屬化粉末的金屬化率與含碳量最大,分別達到95%與58%。考慮到實際生產的條件限制,選取質量比為1.6、溫度為1 200 ℃作為預還原方案,可得到金屬化率與含碳量分別為91%與54%的金屬化粉末,滿足預期要求,并且更易于在生產中滿足對于還原溫度的要求,并且降低燃料的消耗,節約了生產成本。

圖1 不同溫度及質量比下金屬化率變化圖

圖2 不同溫度及質量比下含碳量變化圖

1.3 補充實驗

由于預還原實驗中不同焙燒時間會導致石墨粉末與鐵精礦粉中碳元素及鐵元素的燒損及氧化量的不同,所以設計補充實驗,以探討不同焙燒時間對金屬化粉末的金屬化率及含碳量的影響。根據預還原實驗結果,補充實驗設計如表5所示,石墨粉末與鐵精礦粉的質量比為1.6、溫度為1 200 ℃,焙燒時間為10、20、30、40、50、60 min共計6組實驗。

根據補充實驗方案,按總質量30 g進行配料,混勻,并裝入50 mL的剛玉坩堝中在1 200 ℃下焙燒不同的時間,取出后為坩堝加蓋防止氧化,待其自然冷卻,使用天平稱量金屬化粉末質量并測定其中化學成分及含量,記錄數據。

如圖3所示為補充實驗中不同時間金屬化粉末的金屬化率及含碳量變化,可知,隨著時間的增加,金屬化粉末的金屬化率與含碳量呈現先增加后降低的趨勢,這是由于焙燒還原與元素燒損氧化綜合導致的結果,當反應進行到40 min時,金屬化粉末的金屬化率與含碳量分別達到93%與58%,達到了實驗預期,且具有生產周期短,能耗低的優點。故最佳預還原方案為:石墨粉末與鐵精礦粉的質量比為1.6、溫度為1 200 ℃,時間為40 min。

圖3 金屬化率及含碳量隨時間變化圖

2 球團制備實驗

通過預還原實驗獲得合格的金屬化粉末,進一步進行球團制備實驗,獲得滿足密度強度要求的高碳金屬化球團;球團密度主要由金屬化粉末物性決定,使用合格的金屬化粉末可以滿足球團密度的要求;本節主要通過SPSS軟件設計正交實驗,考察黏結劑配入量、混入水分以及烘干時間三個因素對球團強度的影響。

2.1 實驗設計與結果

如表6所示為正交實驗所設置的因素及水平,通過SPSS軟件設計9組實驗,每組實驗中,將金屬化粉末磨細并加入相應的黏結劑及水分攪勻,進行壓球,并在烘箱內保持120 ℃溫度下進行烘干,共制備100個球團,進行落下強度測試,計算并統計其平均值,正交實驗方案及結果如表7所示。

表6 因素及水平設置

表7 正交實驗方案及結果

2.2 結果分析與補充實驗

利用SPSS軟件對實驗數據進行處理,如圖4所示為單因素對球團強度的描述統計圖,其中圖4(a)為球團強度隨黏結劑配比變化圖,圖4(b)為球團強度隨水分混入量變化圖,圖4(c)為球團強度隨烘干時間變化圖;可知,球團強度與黏結劑配比呈正相關,黏結劑配比不同水平之間均存在顯著性差異,且只有當黏結劑配比達到7.5%時,球團落下強度超過3次;球團強度與水分混入量呈正相關,當水分混入量越大,其不同水平之間存在差異越顯著,且只有當水分混入量達到12%時,球團落下強度超過3次;球團強度與烘干時間呈正相關,烘干時間不同水平之間相差不大,不存在顯著性差異,且當烘干時間達到60 min,球團落下強度超過3次。

圖4 單因素對球團強度的描述統計圖

根據以上實驗分析,可以看出序號為6、7、8、9的四組實驗達到實驗要求,同時,正交實驗得到了各因素水平對球團落下強度的影響程度,依此進行補充實驗,補充實驗操作參考正交實驗,其實驗方案及實驗結果如表8所示。

表8 補充實驗方案及結果

通過補充實驗,可知球團制備最佳方案為:黏結劑配比5%,水分混入量10%,烘干時間60 min。

3 冶金效果分析

高碳金屬化球團技術應用于某鋼廠90 t電弧爐冶煉,該廠90 t電弧爐采用料籃加料方式,在生產過程中,將高碳金屬化球團鋪入料籃底部,分批次與其他物料共同加入爐中,共計投入1 000 kg;當爐內廢鋼全部熔清后,將其余高碳金屬化球團由爐口加入至熔池中,共計加入800 kg。通過對比高碳金屬化球團加入前后的主要冶煉參數,探究并分析其在工業生產中的冶金效果。

3.1 熔池增碳效果

圖5為熔清時熔池內碳含量分布圖,由圖可知,加入高碳金屬化球團可使熔清時熔池碳含量獲得顯著提高,熔清時熔池平均碳含量由0.077%提高到0.121%,增加了0.044%,達到常規冶煉熔清時熔池碳含量的157.1%。這是由于高碳金屬化球團密度較大,能夠進入鋼渣界面以下進行反應,避免了在渣面的直接燒損,從而提高了碳素回收率。

3.2 渣中FeO變化

圖6為渣中FeO含量分布圖,由圖6可知,加入高碳金屬化球團可使渣中FeO含量顯著降低,渣中FeO的平均含量由降低26.21%到23. 05%,減少了3.16%,達到常規冶煉渣中FeO含量的87.9%。這是由于高碳金屬化球團能夠進入鋼渣界面以下進行反應,產生大量CO氣體,帶來良好的發泡效果,并大量還原爐渣中的氧化鐵,進而降低了渣中FeO含量。

3.3 冶煉周期及電耗變化

如表9所示為90 t電弧爐冶煉周期與電耗對比,可知,加入高碳金屬化球團后,冶煉周期由62.8 min降低到56.3 min,減少了6.5 min;同時,冶煉電耗由389.12 kW·h/t降低到375.33 kW·h/t,減少了13.79 kW·h/t。這是

圖5 熔清時熔池內碳含量分布圖

圖6 渣中FeO含量分布圖

由于高碳金屬化球團在熔化期起到了滲碳助熔的作用,加快廢鋼熔化,從而縮短了冶煉時間,同時,由于高碳金屬化球團具有良好的發泡效果,可以有效實現埋弧操作,增加電能的利用效率,降低冶煉電耗。

表9 90 t電弧爐冶煉周期與電耗對比

4 總 結

本文通過預還原實驗及球團制備實驗探究高碳金屬化球團的最佳制備工藝,并將其應用于某鋼廠90 t電弧爐冶煉生產中,研究分析其冶金效果,獲得以下結論:

(1)為獲得滿足生產要求的高碳金屬化球團,需要先進行預還原,即使用石墨粉末還原鐵精礦粉,預還原的最佳生產方案為:石墨粉末與鐵精礦粉的質量比為1.6,溫度為1 200 ℃,時間為40 min。

(2)利用預還原得到的金屬化粉末制備球團,應當滿足球團強度要求,其最佳生產方案為:粘結劑配比5%,水分混入量10%,烘干時間60 min。

(3)某鋼廠90t電弧爐應用高碳金屬化球團進行冶煉生產后,熔清時熔池平均碳含量由0.077%提高到0.121%,渣中FeO的平均含量由降低26.21%到23.05%,冶煉周期由62.8 min降低到56.3 min,冶煉電耗由389.12 kW·h/t降低到375.33 kW·h/t,取得了良好的應用效果,改善了電弧爐生產指標。